基于BP神经网络的热镀锌产品表面粗糙度预报

2016-02-15郑艳坤任新意高慧敏周欢罗新龙张秋生

郑艳坤,任新意,高慧敏,周欢,罗新龙,张秋生

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

【经验交流】

基于BP神经网络的热镀锌产品表面粗糙度预报

郑艳坤*,任新意,高慧敏,周欢,罗新龙,张秋生

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

为了满足使用客户对带钢表面粗糙度界限范围的严格要求,首先通过单因子方差分析方法确定影响镀锌产品表面粗糙度的关键要素,接着利用检验统计量F值量化研究各个关键要因的显著程度,最后以BP神经网络建立了综合考虑产品规格、轧辊特性、轧制参数等影响因素的热镀锌带钢表面粗糙度预报模型。现场实际情况表明,该预报模型偏差率在3%以内,具有较高的使用价值和推广价值。

带钢;热镀锌;表面粗糙度;方差分析;神经网络;预报模型

First-author’s address:Shougang Jingtang United Iron and Steel Company, Tangshan 063200, China

随着冷轧高附加值产品(如汽车板、家电板等)使用范围的日益广泛,客户对带钢的表面质量提出了更高的要求。表面粗糙度作为体现镀锌产品表面质量的重要特性之一,不仅影响到带钢涂镀后的外观面貌,而且表面粗糙度微观形态可以提供深冲润滑油脂的存储空间,从而改变冲压时的变形行为,提高产品的深冲性能,并且可以改善带钢表面的耐蚀性[1]。因此,研究镀锌产品表面粗糙度的形成与变化规律,实现产品粗糙度的精确控制和提高粗糙度控制的过程能力具有十分重要的意义。

目前,关于带钢表面粗糙度方面的问题,国内外专家已经做了大量研究工作。孙霖[2]通过现场数据检测,深入分析了热镀锌产品表面粗糙度的影响因素,但是没有进一步研究各种因素耦合作用对带钢粗糙度的影响机理。高兴昌[3]通过现场试验研究了轧辊粗糙度与带钢粗糙度的衰减和遗传规律,但是由于带钢表面粗糙度影响因素较多,该研究结果具有一定的局限性。周庆田等[4]综合考虑工作辊表面粗糙度和轧制参数等因素,建立了成品板面粗糙度在线预测和控制模型,但是该模型结构比较复杂,且现场数据不易收集。本文针对某厂2 230 mm热镀锌机组生产的产品,通过大量现场试验与理论研究,系统地分析了影响镀锌产品表面粗糙度的关键因素,建立了关于镀锌成品表面粗糙度的BP神经网络预报模型,为指导现场粗糙度控制提供理论基础和参考依据。

1 镀锌产品表面粗糙度影响因素分析

1. 1 粗糙度与峰值密度的关系

镀锌带钢的表面形貌对产品的冲压成形性能、涂漆性能和表观性能具有直接影响,是决定产品表面视觉质量的重要因素,而粗糙度和峰值密度是评价产品表面质量的主要指标。

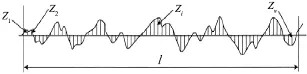

产品表面粗糙度(Ra)定义为加工表面上具有较小间距和峰谷组成的微观几何形状特性,如图1所示。

图1 表面粗糙度Ra的微观形貌示意图Figure 1 Schematic microtopography showing the meaning of roughness average Ra

Ra的计算如式(1),其中l为评定长度(单位cm),Z(x)为表面轮廓函数。

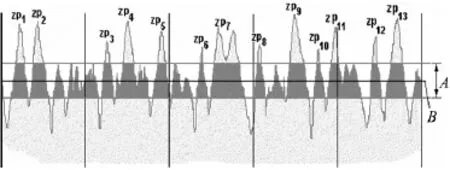

峰值密度(RPC)定义为单位长度内连续穿过一定带宽的粗糙度轮廓元素的数量,如图2所示,图中A为测量截止带宽,B为人工零线。

图2 表面峰值密度RPC微观形貌示意图Figure 2 Schematic microtopography showing the meaning of peak count RPC

通过实测镀锌带钢表面粗糙度Ra及RPC值,其对应关系如图3所示。从图3可以看出,带钢的表面粗糙度与峰值密度之间呈反比,降低产品表面的粗糙度可以在一定程度上提高产品表面的峰值密度。在通常情况下,产品表面的微观形貌直接影响其使用性能。在保证表面粗糙度一致的情况下,提高产品峰值密度值有利于改善冲压润滑条件,减少模具磨损,增强涂漆粘附性和涂层损伤修复能力,也对产品的磷化质量和涂装鲜映性有较大程度的影响。

图3 带钢粗糙度Ra与峰值密度RPC的对应关系Figure 3 Correspondence between Raand RPC of steel strip

1. 2 原料基板粗糙度对成品粗糙度的影响

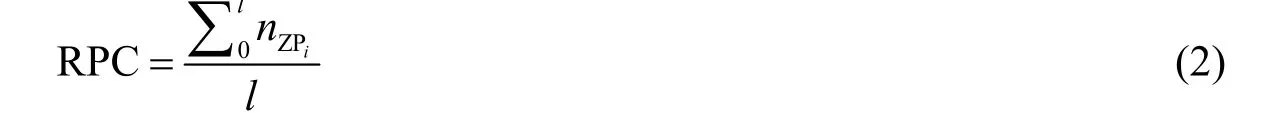

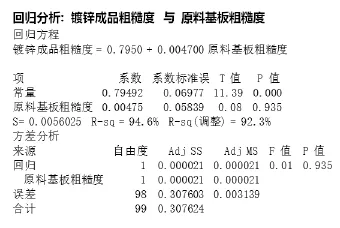

对于热镀锌光整机组而言,在光整之前带钢表面镀有锌层,且锌层厚度远大于带钢表面粗糙度峰值,因此理论上镀锌成品表面粗糙度不受原料基板粗糙度遗传影响。对现场实测原料基板粗糙度与镀锌成品带钢表面粗糙度进行数据回归分析[5],二者之间回归模型的概率分布及残差结果如图4所示,具体回归数学模型如图5所示。

由图 4可以看出,镀锌成品粗糙度与原料基板粗糙度之间的回归模型呈现正态分布,且残差结果围绕零值中心线呈对称分布,表明了回归模型的真实性和可靠性。由图5可知,根据影响变量相关性判定准则(P值 >0.05),两者之间没有明显的相关性,即镀锌成品表面粗糙度只受光整机组本身复制规律的影响。

图4 热镀锌产品粗糙度回归模型的残差图Figure 4 Residual chart for regression analysis of the roughness of hot-dip galvanized products

图5 镀锌产品粗糙度与基板粗糙度的关系Figure 5 Relationship between the roughness of a hot-dip galvanized product and its substrate strip

1. 3 光整影响因素相关性分析

热镀锌带钢产品通过光整延伸达到消除带钢屈服平台、改善产品机械性能和形成带钢表面粗糙度的目的[6]。带钢厚度、宽度、钢种(屈服强度)、轧辊初始粗糙度、轧制吨数、延伸率等因素均对镀锌产品的表面粗糙度具有一定的影响。利用Minitab软件通过单因子方差分析[7]确定各个因素与镀锌产品表面粗糙度的影响关系,其影响程度根据计算得到的F值[8](或者P值)来衡量。判断准则为:F值大于临界F值时,因素具有显著影响;F值越大,因素的影响程度越显著。取现场实测500组镀锌带钢表面粗糙度数据进行分析,其临界F值为23.75,则各个因素对镀锌带钢上下表面粗糙度影响的F值如表1所示。

表1 镀锌产品表面粗糙度影响因素分析Table 1 Analysis of the factors affecting the roughness of a hot-dip galvanized product

由表1可知,各个影响因素的F值均大于临界F值,即各个因素与镀锌带钢表面粗糙度的相关性较强,影响显著。此外,根据F值的大小可知,带钢宽度对热镀锌产品表面粗糙度影响最小,工作辊初始粗糙度对热镀锌产品表面粗糙度的影响最大。

2 BP神经网络表面粗糙度预报模型的建立

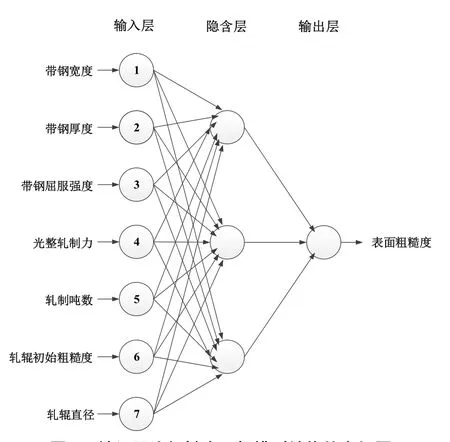

BP神经网络是通过误差逆传播算法进行误差校正的多层前馈神经网络,能够实现数据压缩、模式识别、分类和函数逼近等功能。BP神经网络由输入层、中间层和输出层组成,各层之间采用全互联方式,且同一层单元之间不存在相互连接,各层之间的连接权值可以通过学习来调整[9]。

根据工业现场实测参数和带钢粗糙度相对应的数据关系组成的样本集来训练神经网络,从而生成一个极度逼近实际情况的模型,利用训练好的网络模型就可以进行带钢表面粗糙度预报[10]。对于给定的具体网络模型,在保证其可靠性的基础上,合理地选择网络的输入参数、输出参数、初始权值、初始阈值、中间层数目、各层神经元个数及期望误差,使整个网络结构合理,是神经网络拓扑结构的目标。

BP神经网络粗糙度预报模型结构如图6所示,其计算流程如图7所示。

2. 1 输入参数的选择

由镀锌产品表面粗糙度影响因素分析可知,带钢的厚度、宽度、屈服强度,工作辊的直径、初始粗糙度,以及轧制力、轧制吨数等7个因素均对带钢粗糙度有不同程度的影响,将其作为输入参数。同时考虑到轧制力与其他影响因素数值上的差异性,采用最大最小值法对样本数据进行如下归一化处理:

图6 神经网络粗糙度预报模型结构的方框图Figure 6 Block diagram showing the structure of roughness prediction model based on neural network

图7 粗糙度神经网络预报算法流程图Figure 7 Flow chart of prediction algorithm for roughness prediction based on neural network

式中,Xp为标准化后的样本值,X为样本数据实测值,Xmax为样本数据的最大值,Xmin为样本数据的最小值。

2. 2 输出参数的选择

将镀锌产品表面粗糙度作为神经网络预报模型的输出量。

2. 3 中间层数目的确定

任何闭区间上的一个连续函数均可用含有一个中间层的神经网络来逼近。对于一般情况来说,先考虑增加中间层神经元数目,然后才考虑增加中间层数目来改善网络性能。本文的预报模型采用一个中间层结构。

2. 4 中间层神经元数目的确定

中间层神经元个数一般以经验为主。实际应用中,开始选用较少的神经元,再逐渐增加其数目,直到满足对网络模型的要求为止。本文采用传统经验公式来确定中间层节点数N:

式中,n为输入层节点数,为7;m为输出层节点数,为1;a为1 ~ 10之间的整数,综合考虑计算精度和收敛速度,本文选择5。将n、m和a的值代入式(4),得N = 8。

2. 5 学习速率的确定

学习速率的取值范围为0.01 ~ 0.80,通常采用的学习速率为0.05。本文经过反复试验,确定学习速率为0.15。

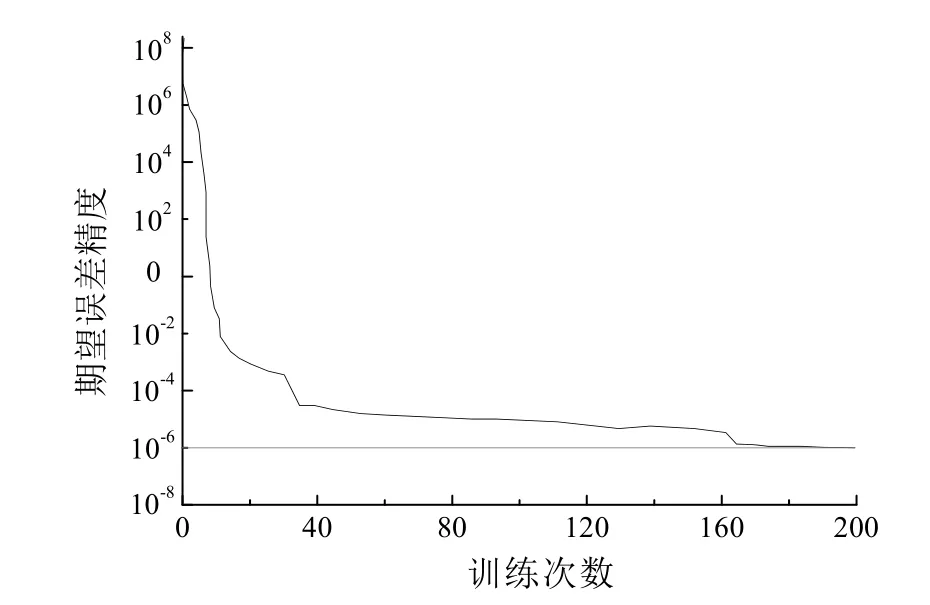

2. 6 期望误差的确定

在网络训练的设计过程中,期望误差的确定需要根据适合的中间层神经元个数来确定。如果期望误差较小,则需要增加中间层神经元个数来满足要求,造成训练时间过长。可通过将网络输出值与实测值进行对比,其差值与期望误差作比较,大于期望误差则继续计算,小于期望误差则停止计算。本文选择期望误差精度为10-6。

3 神经网络粗糙度预报模型应用

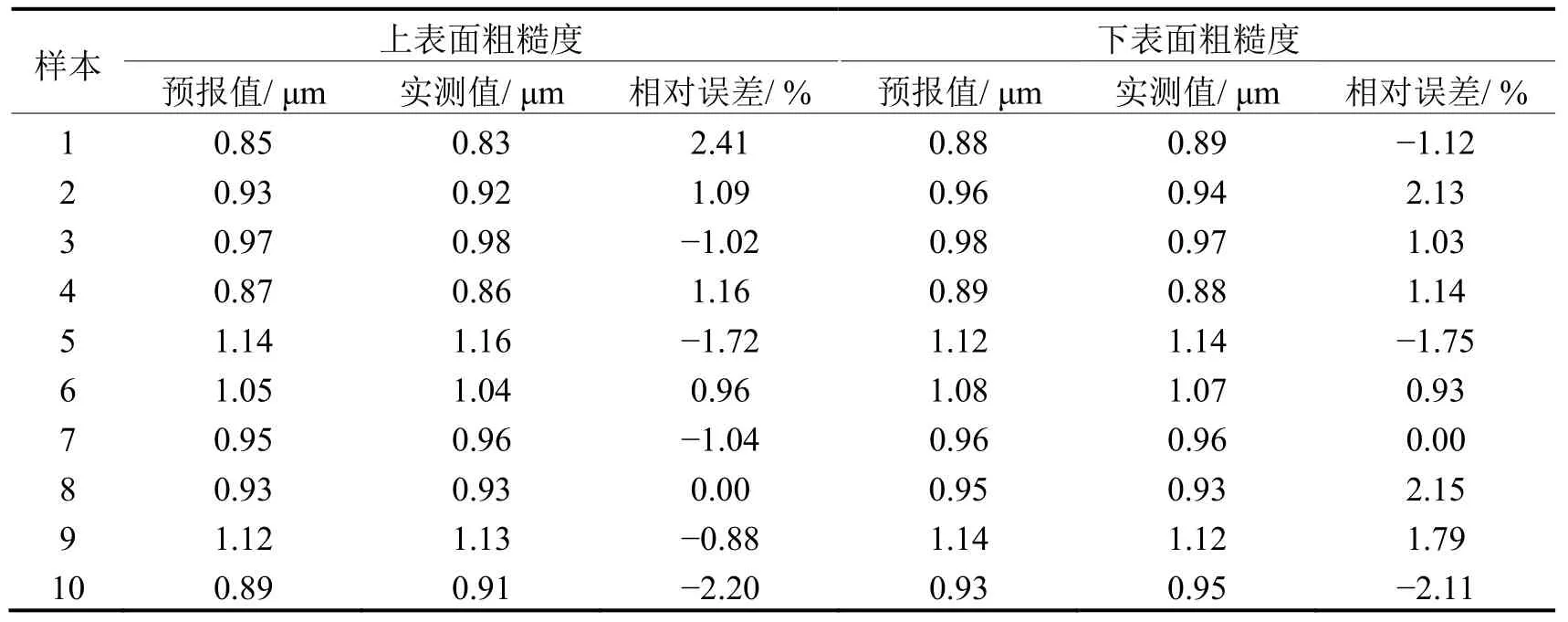

为测试神经网络粗糙度预报模型的有效性和精确性,选取某2 230 mm热镀锌机组现场1 000组实际样本数据,其中的10组数据用来测试网络的泛化能力,其余数据用来对神经网络模型进行训练。采用Matlab软件中的M文件编制BP神经网络表面粗糙度预报模型程序[11],训练函数采用梯度下降自适应学习率算法,激活函数采用“Sigmoid”函数。BP神经网络粗糙度预报模型运行后的训练效果曲线见图8。

图8 BP神经网络训练效果Figure 8 Training result of the BP neural network

从图8中可以看出,经过164次训练,网络模型达到要求的精度10-6。BP神经网络粗糙度模型预报结果见表2。由表2可知,热镀锌产品上下表面粗糙度共计20个样本中,预报精度偏差率最大为2.41%,最小为0.00%,样本的实测值和计算值差别很小,满足现场实际需求。

表2 粗糙度预报结果与实测值比较Table 2 Comparison between roughness prediction result and measured data

4 结论

(1) 对于镀锌卷的粗糙度而言,峰值密度(RPC)会随着表面粗糙度(Ra)的增加而降低。

(2) 根据F值确定了带钢厚度、带钢宽度、钢种、轧制力、轧辊直径、轧制吨数、轧辊初始粗糙度等7个因素对镀锌产品表面粗糙度有显著影响关系,而原料基板粗糙度对成品粗糙度没有影响。

(3) 将各个影响因素作为输入参数,镀锌产品表面粗糙度作为输出参数,建立了BP神经网络表面粗糙度预报模型。现场应用结果表明该模型精度在3%以内,具有较高的实用价值。

[1] 张清辉, 陈冷, 毛卫民, 等. 钢带热镀锌技术研究进展[J]. 金属热处理, 2009, 34 (12): 78-82.

[2] 孙霖. 镀锌产品表面粗糙度影响因素的研究[J]. 安徽冶金, 2011, 25 (3): 8-9, 59.

[3] 高兴昌. 冷轧带钢表面粗糙度的影响因素与复制率研究[J]. 本钢技术, 2013 (1): 31-33, 43.

[4] 周庆田, 白振华, 王骏飞. 冷连轧过程板面粗糙度模型及其应用的研究[J]. 中国机械工程, 2007, 18 (14): 1743-1746.

[5] 吴越, 张清东, 刘军, 等. 带钢冷轧机工作辊表面粗糙度实测研究[J]. 机械工程学报, 2003, 39 (11): 90-94.

[6] 崔绍文. 光整机在连续热镀锌生产线的应用[J]. 河北冶金, 2009 (5): 41-43.

[7] 杨小勇. 方差分析法浅析——单因素的方差分析[J]. 实验科学与技术, 2013, 11 (1): 41-43.

[8] 洪楠, 侯军. MINITAB统计分析教程[M]. 北京: 电子工业出版社, 2007.

[9] 张德慧, 张德育, 刘清云, 等. 基于粒子群算法的BP神经网络优化技术[J]. 计算机工程与设计, 2015, 36 (5): 1321-1326.

[10] 涂娟娟. PSO优化神经网络算法的研究及其应用[D]. 镇江: 江苏大学, 2013.

[11] 刘金琨. 先进PID控制Matlab仿真[M]. 2版. 北京: 电子工业出版社, 2004.

[ 编辑:温靖邦 ]

Surface roughness prediction of hot-dip galvanized products based on BP neural network

ZHENG Yan-kun*, REN

Xin-yi, GAO Hui-min, ZHOU Huan, LUO Xin-long, ZHANG Qiu-sheng

Aiming to meet the range of steel strip surface roughness limited strictly by customers, the key factors affectingthe surface roughness of hot-dip galvanized product were determined by single-factor analysis of variance firstly. Subsequently,the significant degree of every key factor was quantitatively studied using the F value, a test statistic. Finally, a model for predicting the surface roughness of hot-dip galvanized steel strip was established based on BP neural network considering the product specification, roller characteristics and rolling parameters. The result of field application showed that the model has a prediction error rate of less than 3%, having a high use value and promotion value.

steel strip; hot-dip galvanizing; surface roughness; variance analysis; neural network; prediction model

TQ153.3

A

1004 - 227X (2016) 17 - 0922 - 05

2016-04-12

2016-08-01

郑艳坤(1983-),男,湖北鄂州人,博士,工程师,研究热镀锌过程工艺及优化。

作者联系方式:(E-mail) ykzheng2008@126.com。