座舱整体骨架反变形加工建模技术研究

2016-02-15吴跃珍谢飞刘洋洋

吴跃珍,谢飞,刘洋洋

(中航工业洪都,江西南昌330024)

座舱整体骨架反变形加工建模技术研究

吴跃珍,谢飞,刘洋洋

(中航工业洪都,江西南昌330024)

通过对某机型座舱整体骨架加工现场实测记录数据,即加工过程由于应力释放产生的零件变形的数据进行分析,采用反变形加工原理,创建含反变形工艺要求的整体骨架工艺数模,用于整体骨架数控加工。本文重点阐述了用于零件反变形加工的工艺数模设计。

座舱整体骨架;现场实测记录;反变形加工;工艺数模

0 引言

某机型座舱活动舱盖,是飞机座舱上可开启、抛放的活动构件。活动舱盖成半圆弧形状,前临前风挡,后接机身某斜框,位于座舱上部,主要由透明件前舱玻璃、后舱玻璃、座舱骨架、座舱蒙皮、中隔板玻璃、手柄、橡胶衬套等零件组成组成,如图1所示。抗疲劳性能,减轻结构件重量等功能。由于座舱整体骨架其尺寸大,外形复杂,精度要求高,给加工带来很大困难。传统的机加工艺方法,效率低,钳工工作量大,质量得也不到保证。数字化加工应用后,实现了零件制造全过程的数控加工。但由于数控加工中的加工应力释放,导致零件的部分尺寸出现了偏差。通过对多架次零件控制尺寸(开档尺寸)的实际测量与分析,运用反变形原理,对零件数模进行反变形模型重构,以控制零件变形趋势,提高零件数控加工合格率。

1 整体骨架零件外形结构特征

其部件结构的精髓就在于座舱骨架的设计与制造。采用整体骨架设计的座舱活动舱盖,不仅代表了现代飞机结构设计的发展方向,而且有提高结构件

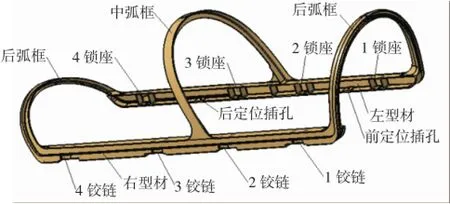

座舱整体骨架是集前弧框、中弧框、后弧框、左侧型材和右侧型材五大零件为一体的整体构件。如图2所示,左右型材内侧为平面及平行,开档尺寸为770mm,右型材分布有4个铰链安装槽,左型材分布有4个锁座、2个定位插孔及凸台。对应的锁座、铰链安装槽中心为同一平面称为锁与铰链安装中心面,各弧框及左右型材外形为飞机理论外形。

图2 座舱整体骨架示意

2 整体骨架零件加工现场实测数据的收集与分析

2.1 变形数据的收集与分析

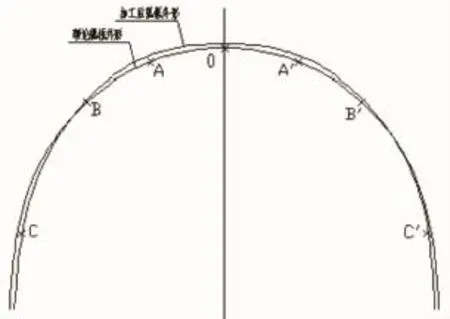

通过001架至006架份座舱整体骨架制造现场,完成其变形数据收集。选择左右型材在第1、第4锁与铰链安装中心面的开档尺寸770mm及前后弧框的高度尺寸(A、B、C为左侧3点,A′、B′、C′为右侧3点,O点为对称轴线处见图3)为测量参数。测量记录见表1。

图3 弧框外形加工后变化

表1 各架次开档尺寸与前后弧框阶差数据记录表

根据表中的数据,进行2种情况下的比较与分析:

1)开档尺寸变化量相同,前、后弧框一一对应的比较,此时前后弧框高度变化方向相反:

2)开档尺寸变化量相同,前、后弧框错位对应的比较,即第一铰链与第四铰链高度进行比较,此时前后弧框高度变化方向相同:

表中数据显示,001架第一铰链开档尺寸变化量为5mm时,高度变化量最大,为0.9mm;002架第一铰链开档尺寸变化量为3mm时,高度变化量为0.9mm;004架、002架第一铰链开档尺寸变化量为4mm时,高度变化量为0.3mm,但是方向与其他架次的方向相反,可以剔除;006架第一铰链开档尺寸变化量为6mm时,高度变化量为1.7mm。同理,001架第四铰链开档尺寸变化量为6mm时,高度变化量最大,为2.6mm;002架第四铰链开档尺寸变化量为5mm时,高度变化量最大,为1.9mm;003架、004架第四铰链开档尺寸变化量为3mm时,高度变化量最大,为1.5mm;根据上述情况可知,当第一铰链开档尺寸变化量为4mm时,前弧框高度尺寸变化为1mm左右;第四铰链开档尺寸变化量为4mm时,后弧框高度尺寸变化为1.7mm左右。

2.2 反变形工艺要求的确定

从上述几架份整体座舱骨架的制造情况可以看出,骨架前弧框的开档尺寸较理论值偏小,后弧框的开档尺寸较理论值偏大,通过对整体座舱骨架开档尺寸和端面间隙的分析,为了弥补加工变形对骨架的影响,进行了整体骨架反变形加工的工艺研究。反变形加工工艺要求确定如下:

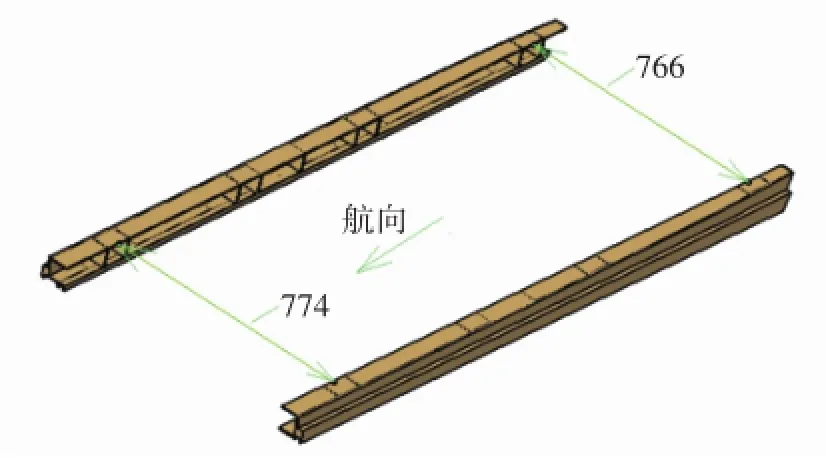

1)第1铰链位置,开档尺寸774;

2)第4铰链位置,开档尺寸766;

3)其余开档尺寸按线性变化;

4)延航向向后偏移1mm,延航向向前偏移1mm;

5)前弧框和后弧框高度变化不超过2mm,弧长需保持不变。

3 座舱整体骨架工艺数模设计

3.1确定变形区域

由数据显示了变形发生在各弧框曲率上的变化,左右型材仅因各弧框的变形产生位置上的移动,设计方案如下:

1)取消部分倒角,方便后续数模修型;

2)采用相交命令,提取各铰链中心切面及各弧框切面外形(仅右侧、左侧对称);

3)化整为零,将零件拆卸为前弧框、中弧框、后弧框、左型材、右型材五个零件(见图4);

图4 整体骨架分解

4)将左右型材按第1、第4铰链中心开档尺寸定位(见图5);

5)各切面外形按工艺要求随型材移动(见图6)。

3.2 反变形外形面建立

1)偏置含高度变化的各切面外形曲线;

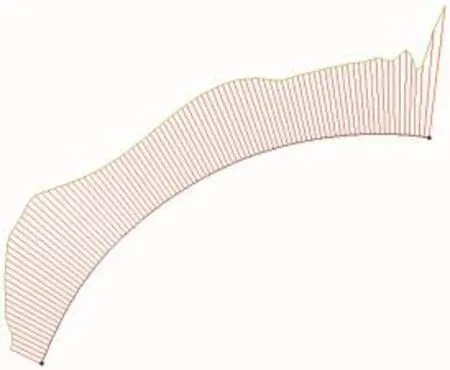

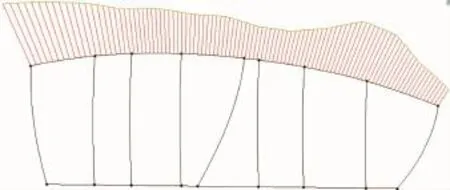

2)将各切面两偏置曲线分为50点左右(见图7);

图5 左右型材定位

图6 切面曲线

3)拟合反变形参数各切面外形,按工艺要求选择变形外形曲线点,端点切矢设定,对称面处选择垂

直对称面,另一端选择与移动后的外形面相切;

4)按弧长相等原则,调整过渡区节点,得到反变形外形切面数据;

5)据反变形外形切面数据曲率分析,其外形切面保持饱凸光顺且无不连续点状态(见图8);

6)据各弧框、铰链中心切面修型及曲率分析,各切面均保持饱凸状态无不连续点(见图9);

7)据纵向外形分析,纵向外形呈饱凸光顺且无不连续点状态,并与横向切面饱凸保持方向一致(见图10);

图7 切面外形修型过程

8)反变形加工外形面创建:通过多截面曲面命令,实现反变形加工工艺数模外形设计(见图11)。以横向切面修型后的外形为截面曲线,修型后的纵向切面外形为引导线,建立反变形加工工艺数模外形面;

9)通过CATIA测量,得出与产品数模外形面总面积之间,面积仅增加0.001 m2。

3.3 各弧框变形区域实体设计

图8 切面曲率分析

图9 各切面曲率分析

图10 纵向切面外形分析

图11 反变形加工工艺数模外形

1)按反变形加工工艺数模外形面,分别为前弧框、中弧框及后弧框实体建立提取有效参数;

2)通过零件设计模块命令完成各弧框零件设计;

3)通过添加或装配的方式,将左右型材,前弧框、中弧框、后弧框至零件几何体,倒圆角及部分特征后,完成反变形加工工艺数模设计;

4)质量分析:在相同密度、相同零件状态下,通过CATIA测量得出反变形工艺数模,与产品数模相比,其质量仅增加了0.002kg。

4 结语

综上所述,通过对座舱整体骨架加工现场实测记录数据分析,找到了加工过程的应力释放产生的零件变形区域,采用反变形加工设计原理创建反变形加工工艺数模,给予零件变形区域适当的工艺补偿。此工艺数模的设计,已在后续加工中得到论证。

[1]模线设计.航空航天工业部航空工业标准HBO/Z 13-89.

[2]样板制造.航空航天工业部航空工业标准HBO/Z 14-89.

[3]CATIA V5基础教程.北京:机械工业出版社,2013.

>>>作者简介

吴跃珍,女,1962年出生,工程师,长期从事模线设计工作。

Research on Reversible Deformation Processing and Modeling Technology of Cockpit Integrated Skeleton

Wu Yuezheng,Xie Fei,Liu Yangyang

(AVIC-HONGDU,Nanchang,Jiangxi,330024)

Based on the measurement and data recorded from cockpit integrated skeleton on the spot,i.e.,analysis of part deformation data resulted from stress release during manufacturing,the reversible deformation processing principle is adopted to build a digital model of integrated skeleton for NC machining.The paper mainly introduces the design of digital model for the reversible deformation processing of part.

Cockpit integrated skeleton;on-the-spot measurement result;Reversible deformation processing;Digital model

2016-10-07)