不锈钢/铝/不锈钢复合板的力学及拉深成形性能*

2016-02-14夏琴香熊盛勇邝乃强梁树权

夏琴香 熊盛勇 邝乃强 梁树权

(1.华南理工大学 机械与汽车工程学院, 广东 广州 510640; 2.广东凌丰集团股份有限公司, 广东 云浮 527400)

不锈钢/铝/不锈钢复合板的力学及拉深成形性能*

夏琴香1熊盛勇1邝乃强2梁树权2

(1.华南理工大学 机械与汽车工程学院, 广东 广州 510640; 2.广东凌丰集团股份有限公司, 广东 云浮 527400)

通过单向拉伸实验、Swift杯形实验研究了组元金属、组元金属厚度比对不锈钢/铝/不锈钢三层复合板力学性能及拉深成形性能的影响.结果表明:复合板的力学性能及拉深性能并不是各组元金属相应性能的简单叠加,而是受三种组元金属的相互影响;复合板的力学性能及拉深性能更接近于组元金属中相应性能最好的组元;增加抗拉强度较高的材料层厚度比,复合板的整体力学性能增强,拉深成形性能变好;表征组元金属拉深性能的力学性能指标硬化指数和抗拉强度越大,复合板整体的力学性能和拉深成形性能也越好;将抗拉强度高的材料一面与凹模接触进行拉深具有更好的拉深成形性能.

不锈钢/铝/不锈钢;复合板;力学性能;拉深性能

由于复合板具有轻量化、耐腐烛性好等特点,因此在航空航天、交通运输领域中得到了越来越广泛的应用[1- 3].目前,工业生产中金属复合板的制造工艺主要可分为以下3大类:固-固相复合法、固-液相复合法、液-液相复合法[4].文中所采用的三层复合板采用的是固-固相复合法,通过热扎制复合.虽然复合板有很多优点,但是在生产中特别是拉深工艺中因为缺少理论和经验的指导而面临着一些成形缺陷问题,如起皱、破裂、翘曲等,对复合板的成形性能及其在拉深成形过程中的变化规律进行研究,能为材料选用、评定及工艺参数拟定提供重要依据,对降低生产成本和指导实际生产具有极其的重要意义.

Fereshteh-Saniee等[5]指出,复合板在成形过程中能结合组元的材料性能,使其获得较好的成形结果.Aghchai等[6]推导了双层板成形极限图的理论计算公式,并指出复合板的成形极限随着应变强化指数、应变速率敏感系数增大而增大.Atrian等[7]结合试验和数值模拟研究了压边力、板料直径等对双层复合板拉深成形的影响,研究表明板料直径和最大拉深力呈线性关系,拉深力随板料直径增大而增大.周俊杰等[8]通过杯凸和单向拉伸实验发现,不锈钢/铝复合板中的不锈钢层的应力状态对复合板的成形性能起决定性作用;不锈钢在试样外侧时的复合板的冲压性能比不锈钢在试样内侧时差.彭志辉等[9]以不同厚度比的SUS304不锈钢/AA3003铝复合板为研究对象,研究了复合板的冲压性能指标与厚度比的关系.研究表明,屈强比、应变硬化指数随着不锈钢/铝合金厚度比的增加而增加,伸长率随着不锈钢/铝合金厚度比的增加而下降.夏琴香等[10]研究了铝和钢两种复合板表层面板厚度和温度对极限拉深比的影响,指出复合板极限拉深比随着表层面板厚度的增加而增大,随着温度降低而减小.

由于304不锈钢具有良好的抗腐蚀性能、1050铝具有良好的导热性能、430不锈钢具有良好的导磁性能,304不锈钢/1050铝/430不锈钢三层复合板在餐厨具行业得到了广泛应用.文中以某不锈钢制品厂常用的304不锈钢/1050铝/430不锈钢三层复合板为研究对象,通过单向拉伸试验,对比分析了组元金属与复合板整体的力学性能,研究了组元金属以及组元厚度比对复合板力学性能的影响规律,为材料的评定、选用提供了依据;通过Swift试验,探索了复合板极限拉深系数的影响因素,为成形工艺的拟定提供了重要参考.

1 不锈钢/铝/不锈钢三层复合板的力学性能

1.1 试验材料与试验方法

试验根据GB/T 228.1—2010[11]进行,试验设备采用型号为CMT5105的新电子万能试验机,试验时的拉伸速度为2 mm/min[12].为便于后文分析,对试验用的3种材料进行编号(如表1所示).为了保证试验结果可靠,每种材料制备3个试样,试验结果取平均值.

表1 试样组成Table 1 Composition of test samples mm

1.2 试验结果

通过试验得到了3种复合板及其组元的材料性能参数(如表2所示).表中不锈钢和1050铝的材料性能参数范围分别参考文献[13]和[14].

表2 材料力学性能参数Table 2 Mechanical property parameter of materials

(1)组元金属与复合板整体力学性能对比

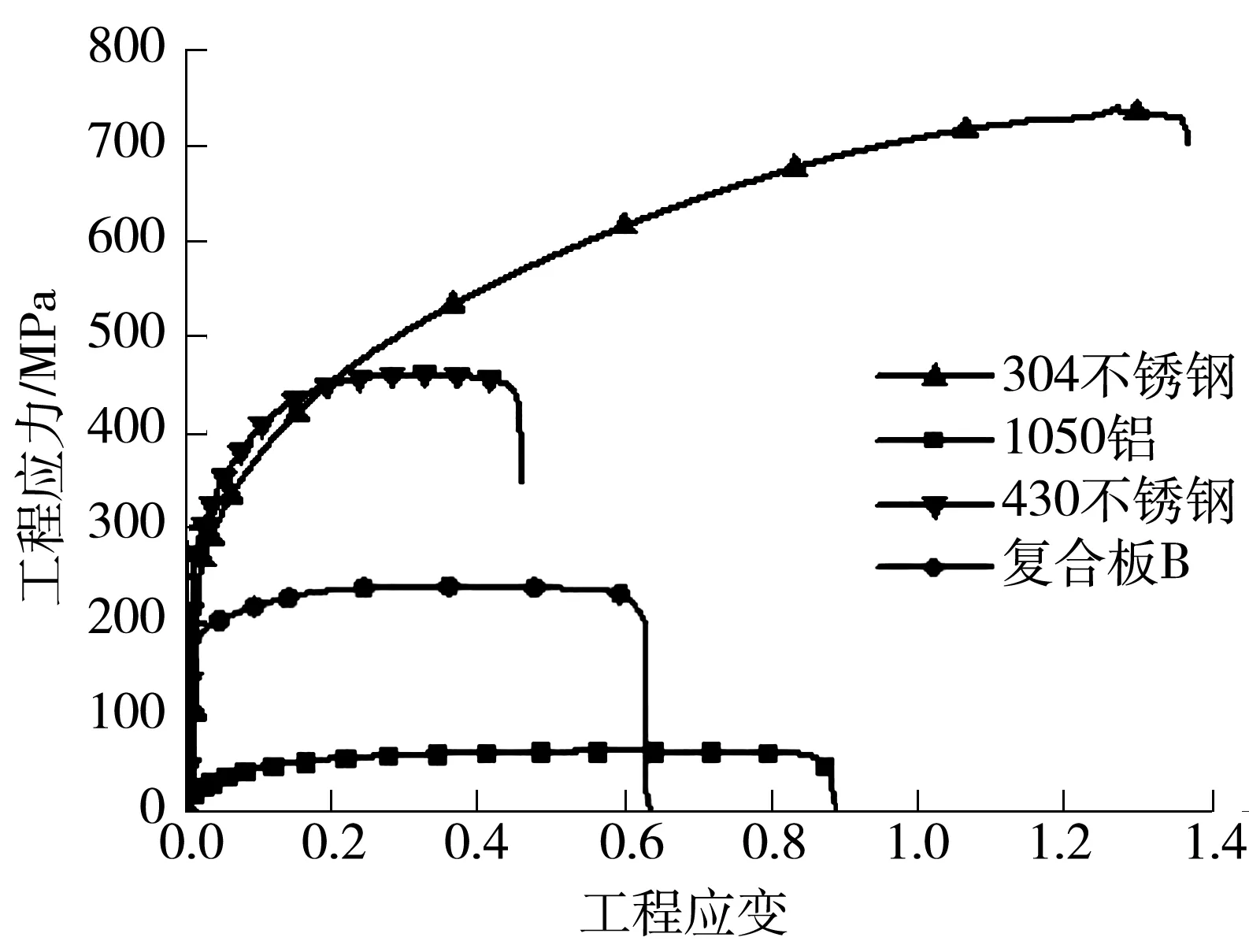

以复合板B(430不锈钢:1050铝:304不锈钢厚度比为0.6∶1.8∶0.4)及其组元金属304、430不锈钢和1050铝为试验对象,分别进行单向拉伸试验,得到如图1所示的组元金属和复合板整体的工程应力-应变曲线.由图1可见,三层复合板的应力-应变曲线并不是其组元应力-应变曲线的简单相加,其力学性能受3种组元材料的相互影响.

图1 复合板及其组元的工程应力-应变曲线

Fig.1 Engineering stress-strain curves of the laminated sheet and its components

由表2中的抗拉强度可知:1050铝的抗拉强度最低为68.2 MPa,在冲压成形中极为不利,容易产生破裂缺陷;三层复合板B的抗拉强度介于1050铝和430不锈钢之间.这表明三层复合板综合了3种材料的力学性能,弥补了单一材料(1050铝)在抗拉强度上的不足.

材料的屈服强度σ0.2越大,所需的成形力越大[15].对比表2中的屈服强度σ0.2可知,不锈钢(304、430)的屈服强度较大、1050铝的屈服强度最小,三层复合板B的屈服强度介于1050铝和不锈钢之间.因此,成形三层复合板的成形力小于同等厚度的不锈钢.

对比表2中的延伸率δ5可知,延伸率最好的是304不锈钢、最差的是430不锈钢;三层复合板B的延伸率与1050铝相近.这表明三层复合板的延伸率主要受厚度比最大的组元金属影响,弥补了单一材料(430不锈钢)在延伸率上的不足.

硬化指数n较大时,材料在成形过程中产生加工硬化更快,使材料各区域厚度分布均匀,变薄减小[14].由表2可知,202不锈钢硬化指数最大,430不锈钢硬化指数最小,复合板B的硬化指数接近430不锈钢.

综上所述,三层复合板的力学性能不是在其组元金属的性能上的简单叠加,而是受3种组元金属的相互影响,它能很好地发挥组元金属材料的优异性能,弥补单一材料在性能上的不足.因此,对比单一组元材料而言,三层复合板具有更好的综合性能.

(2)组元金属层厚度比的影响

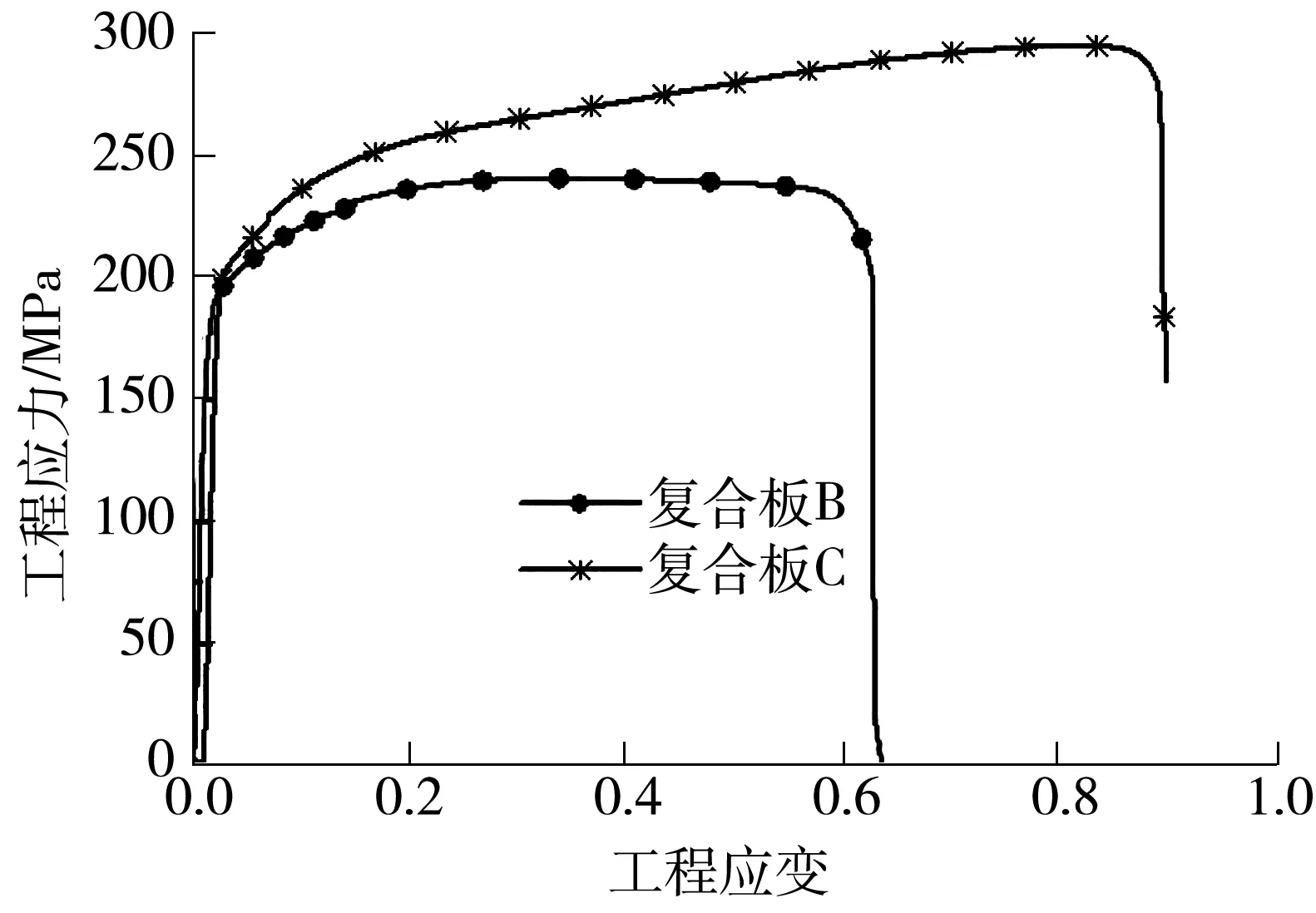

图2 不同厚度比时的工程应力-应变曲线

Fig.2 Engineering stress-strain curves under different thickness ratios

由图2和表2可知,三层复合板B的抗拉强度σb、延伸率δ5、硬化指数n都大于复合板A.由上文分析可知:复合板的力学性能介于1050铝和430不锈钢之间;增加430不锈钢的厚度,复合板的抗拉强度、延伸率、硬化指数也随着增大.

综上所述,当复合板总厚度不变、组元金属430不锈钢和1050铝的厚度变化时,金属组元430不锈钢对三层复合板整体力学性能的影响要大于1050铝.对于复合板A、B,增加抗拉强度高的430不锈钢的厚度比,复合板的整体力学性能变好.

(3)组元金属材料的影响

采用总厚度、金属组元厚度比均相同,但其中一种组元金属不同的复合材料B和C作为研究对象,测定了三层复合板B、C以及304、202不锈钢的力学性能.图3所示为304、202不锈钢的工程应力-应变曲线,图4所示为B、C两种三层复合板的整体工程应力-应变曲线,其力学性能参数如表2所示.

图3 组元金属的工程应力-应变曲线Fig.3 Engineering stress-strain curve of different components

图4 三层复合板工程应力-应变曲线

Fig.4 Engineering stress-strain curves of different laminated sheets

由表2可知,202不锈钢的硬化指数n和抗拉强度σb大于304不锈钢,202不锈钢的力学性能好于304不锈钢.三层复合板C的抗拉强度和硬化指数都大于三层复合板B,三层复合板C的力学性能好于三层复合板B.三层复合板B、C的延伸率相差不大.综上所述,对于复合板B、C,组元金属元素的力学性能越好,三层复合板的整体力学性能也越好.

2 不锈钢/铝/不锈钢三层复合板的拉深性能

拉深成形是金属塑性成形中的一种重要方法,被广泛用于不同行业[16].为了揭示三层复合板金属组元、组元金属厚度比、叠层顺序对拉深性能的影响,同时为拉深工艺的拟定提供依据,进行了Swift杯形拉深试验.

2.1 试验材料与试验方法

以上述复合板A、B、C为研究对象,根据GB/T 15825.3—2008[17]进行Swift拉深试验.试验时,与凸模接触的材料是复合板的304不锈钢层.由于三层钢拉深系数没有参考值,所以刚开始采用单个试样进行快速试验,如果发现试样直径靠近最大试样直径(D0)max,则开始对每组试验进行重复试验.

2.2 试验结果

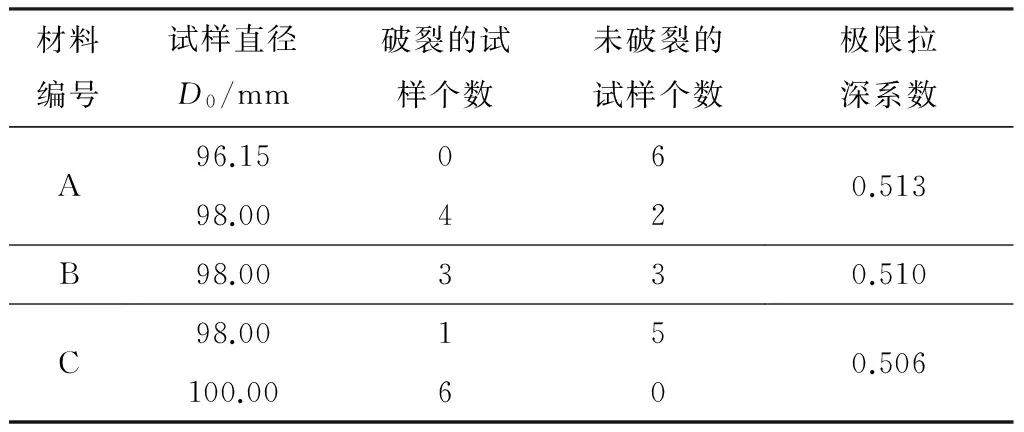

三层复合板A的试验结果如图5所示.当试样直径为Φ98 mm时,有4个试样破裂,2个完好;当试样直径为Φ96.15 mm时,6个试样均完好.图6所示为复合板B拉深后试样.当直径为Φ98 mm时,3个试样破裂,3个完好.复合板C的拉深后的试样如图7所示,当直径为Φ98 mm时,有1个试样破裂,5个完好;当直径为Φ100 mm时,6个试样均破裂.根据国标对试验结果进行计算,获得3种材料的极限拉深系数如表3所示.

图5 复合板A拉深后试样Fig.5 Deep drawing samples of laminated sheet A

图6 复合板B拉深后试样Fig.6 Deep drawing samples of laminated sheet B

图7 复合板C拉深后试样Fig.7 Deep drawing samples of laminated sheet C

材料编号试样直径D0/mm破裂的试样个数未破裂的试样个数极限拉深系数ABC96.150698.004298.003398.0015100.00600.5130.5100.506

2.3 试验结果分析

(1)组元金属与复合板整体拉深性能对比

由文献[18]可知,奥氏体不锈钢(304、202不锈钢)的极限拉深系数为0.50~0.52,铁素体不锈钢(430不锈钢)和1050铝的极限拉深系数为0.52~0.55.极限拉深系数越小,表明材料的拉深性能越好.复合板的3种组元金属中,304、202不锈钢的极限拉深系数最小,其拉深性能最好.由表3可见,复合板A、B、C的极限拉深系数在304、202不锈钢材料的极限拉深系数范围内.综上可知,复合板整体的拉深性能与拉深性能最好的组元金属接近.

(2)组元金属厚度比的影响

复合板A、B的组元金属相同、总厚度相同,都是由430不锈钢、1050铝以及304不锈钢组成,但是这两种复合板的组元厚度比不同.由表3可知,复合板B的极限拉深系数小于复合板A.极限拉深系数越小,表示材料的拉深性能越好,这说明复合板B的拉深性能好于复合板A.与1050铝相比,430不锈钢的抗拉强度更大,说明增加抗拉强度较高的材料(430不锈钢)的厚度比、减少抗拉强度较低的材料(1050铝)的厚度比,能改善复合板的拉深成形性能.

(3)组元金属材料的影响

复合板B和C的各层材料厚度和总厚度相同、但是有一层的组元金属不同.由表3可知,复合板C的极限拉深系数小于复合板B,说明复合板C的拉深性能好于B.复合板B的一种组元为304不锈钢、而复合板C的为202不锈钢.由表2可知,202不锈钢的硬化指数n和抗拉强度σb均大于304不锈钢.对拉深性能而言,这两个指标越大越好.综上所述,对于复合板B、C,表征组元金属拉深性能的力学性能指标越好,复合板的整体拉深成形性能也越好.

(4)叠层顺序的影响

复合板拉深时,与凹模接触的材料不同,拉深性能也不同.以三层复合板A为研究对象,进行拉深试验.与凹模接触的材料为430不锈钢时,其拉深结果如图5所示.与凹模接触的板料为304不锈钢时,其拉深结果图8所示,坯料直径为Φ104 mm时破裂,为Φ102 mm时完好.

试验表明,拉深时复合板A的304不锈钢表面与凹模接触比430不锈钢与凹模接触具有更好的拉深成形性能.这主要是因为304不锈钢的抗拉强度大于430不锈钢.板料在拉深时,靠近凸模圆角处的材料受弯曲作用,外侧材料受到拉应力作用,所以当最外侧材料的抗拉强度较高时,材料更不容易破裂.

图8 430不锈钢与凸模接触的拉深结果

Fig.8 Deep drawing workpieces when 430 stainless steel contacts with the punch

3 结论

文中通过单向拉伸试验及Swift拉深试验,对304不锈钢/1050铝/430不锈钢及202不锈钢/1050铝/430不锈钢三层复合板的力学性能及拉深性能进行了研究,得到了以下结论:

(1)通过单向拉伸试验得到了三层复合板的力学性能参数.结果表明,复合板的力学性能与组元金属厚度比、组元金属有关.三层复合板的力学性能不是在其组元金属的性能上的简单叠加,而是受3种组元金属的相互影响.

(2)增加抗拉强度较高的材料厚度比,复合板的整体力学性能变好;当总厚度和厚度比相同时,组元金属元素的力学性能越好,三层复合板的整体力学性能也越好.

(3)复合板的拉深性能与组元金属厚度比、组元金属、叠层顺序有关.复合板整体的拉深性能与拉深性能最好的组元金属接近.增加抗拉强度较高的材料厚度比,能改善复合板的拉深性能.

(4)对于总厚度和厚度比相同的三层复合板,表征组元金属拉深性能的力学性能指标硬化指数n和抗拉强度σb越大,复合板的整体拉深成形性能也越好;抗拉强度高的材料一面与凹模接触比抗拉强度低的材料与凹模接触具有更好的拉深成形性能.

(5)通过Swift拉深试验,获得了304不锈钢/1050铝/430不锈钢三层复合板在厚度比分别为0.5∶1.9∶0.4 及0.6∶1.8∶0.4时的极限拉深系数值,分别为0.513、0.510;202不锈钢/1050铝/430不锈钢三层复合板在厚度比为0.6∶1.8∶0.4时的极限拉深系数值为0.506.

[1] TSENG Huang-Chi,HUNG Ching-hua,HUANG Chin-chuan,et al.An analysis of the formability of aluminum/copper clad metals with different thicknesses by the finite element method and experiment [J].International Journal of Advanced Manufacturing Technology,2010,49(9):1029- 1036.

[2] 夏琴香,祝昕.铝复合层板压弯成形时回弹现象的研究 [J].航空制造技术,1994(4):15- 16. XIA Qin-xiang,ZHU Xin.Study on spring back in press bending of aluminium alloy bonding laminates [J].Aeronautical Manufacturing Technology,1994(4):15- 16.

[3] 夏琴香,祝昕.铝合金复合层板V形弯曲成形时反弯现象的研究 [J].航空制造技术,1994(1):11- 13. XIA Qin-xiang,ZHU Xin.Reverse bend phenomenon in V-Bending forming of al laminate [J].Aeronautical Manufacturing Technology,1994(1):11- 13.

[4] 翟伟国.钛-钢和铜-钢爆炸复合板的性能及界面微观组织结构 [D].南京:南京航空航天大学材料科学与技术学院,2013.

[5] FERESHTEH-SANIEE F,ATRIAN A,ALAVI-Nia A.An experimental investigation on the deep drawing process of steel-brass bimetal sheets [C]∥Int’l Conference Metal Forming.Krakow,Poland:[s.n.],2008:63- 70.

[6] AGHCHAI A J,SHAKERI M,DARIANI B M.Influences of material properties of components on formability of two-layer metallic sheets [J].International Journal of Advanced Manufacturing Technology,2013,66(66):809- 823.

[7] ATRIAN A,FERESHTEH-SANIEE F.Deep drawing process of steel/brass laminated sheets [J].Composites Part B Engineering,2013,47(3):75- 81.[8] 周俊杰,庞玉华,苏晓莉.不锈钢/铝复合板的成形性能研究 [J].轻合金加工技术,2005,33(9):23- 26. ZHOU Jun-jie,PANG Yu-hua,SU Xiao-li.Research on the press-formablility of stainless steel/aluminum clad sheet [J].Light Alloy Fabrication Technology,2005,33(9):23- 26.

[9] 彭志辉,徐根应,佘旭凡,等.厚度比对不锈钢复合铝板性能的影响 [J].金属学报,2000,36(10):1067- 1071. PENG Zhi-hui,XU Gen-ying,SHE Xu-fan,et al.Effect of thickness ratio on the properties of stainless steel clad aluminum sheet [J].Acta Metallurgica Sinica,2000,36(10):1067- 1071.

[10] 夏琴香,祝昕.复合层板的拉深成形性研究 [J].航空制造技术,1996(3):30- 31. XIA Qin-xiang,ZHU Xin.Cup-drawing formability of laminated sheet [J].Aeronautical Manufacturing Technology,1996(3):30- 31.

[11] GBT 228.1—2010:金属材料拉伸试验第1部分:室温试验方法 [S].

[12] 宁爱林,申奇志,肖似蹼.多层复合板的成形性能研究 [J].邵阳高等专科学校学报,2000,13(4):245- 247. NING Ai-lin,SHEN Qi-zhi,XIAO Si-pu.Research on the formability of stainless-steel/aluminum multilayer composite plates [J].Journal of Shaoyang College,2000,13(4):245- 247.

[13] 赵昌盛.不锈钢的应用及热处理 [M].北京:机械工业出版社,2010:1- 470.

[14] GBT 3880.2—2012:一般工业用铝及铝合金板、带材第2部分:力学性能 [S].

[15] 王孝培.冲压手册 [M].北京:机械工业出版社,2003:1- 653.

[16] KAPIńSKI S.Analytical and experimental analysis of deep drawing process for bimetal elements [J].Journal of Materials Processing Technology,1996,60(1- 4):197- 200.

[17] GBT 15825.3—2008:金属薄板成形性能与试验方法第3部分:拉深与拉深载荷试验 [S].

[18] 夏巨湛,李志刚.中国模具设计大典第3卷 [M].南昌:江西科学技术出版社,2003:236- 238.

Investigation into Mechanical and Deep Drawing Properties of Stainless Steel/Aluminum/Stainless Steel-Laminated Sheet

XIAQin-xiang1XIONGSheng-yong1KUANGNai-qiang2LIANGShu-quan2

(1. School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, Guangdong, China;2. Guangzhou LINK FAIR group Co., Ltd., Yunfu 527400, Guangdong, China)

The influences of the metal component and its thickness ratio on the mechanical and deep drawing pro-perties of the stainless steel/aluminum/stainless steel-laminated sheet were investigated based on the uniaxial tensile and swift cup tests. The results show that (1) the mechanical and deep drawing properties of the laminated sheet come from an interplay of three kinds of metal components rather than a simple superposition of the performance of each component; (2) the mechanical and deep drawing properties of the laminated sheet are much closer to those of the components of the best properties; (3) the mechanical and deep drawing properties of the laminated sheet increase with the thickness ratio of the component of higher tensile stress; (4) as the strain-hardening index and the tensile strength of the component increase, the mechanical and deep drawing properties of the laminated sheet both tend to become better; and (5) the laminated sheet possesses a better deep drawing property when the component of higher tensile strength contacts with the die during deep drawing.

stainless steel/aluminum/stainless steel; laminated sheet; mechanical property; deep drawing pro-perty

2016- 06- 21

国家自然科学基金资助项目(51375172) Foundation item: Supported by the National Natural Science Foundation of China(51375172)

夏琴香(1964-),女,教授,博士生导师,主要从事塑性加工及模具计算机技术研究.E-mail:meqxxia@scut.edu.cn

1000- 565X(2016)12- 0001- 06

TG 113.2

10.3969/j.issn.1000-565X.2016.12.001