50mmK型坡口对接焊缝的PAUT检测方法研究

2016-02-14RobertEvanHowland

魏 鹏 江 莉 Robert Evan Howland

(深圳市泰克尼林科技发展有限公司 深圳 518049)

50mmK型坡口对接焊缝的PAUT检测方法研究

魏 鹏 江 莉 Robert Evan Howland

(深圳市泰克尼林科技发展有限公司 深圳 518049)

通过制作6块参数为500×800×50的材料的带典型缺陷的K型坡口厚壁碳钢对接焊缝试块进行研究,使用PAUT检测技术和TOFD检测技术对试块可能存在的缺陷进行检测试验和工艺研究,验证PAUT & TOFD检测技术对厚壁碳钢对接焊缝的检测方法;且通过制作带缺陷的K型坡口试块模拟单边受限的特殊检测情况,即只能在焊缝单侧进行检测的特殊情况下,PAUT检测能力验证并与RT检测结果进行比对;最后通过对试块缺陷进行切片,验证缺陷的实际尺寸和类型。通过以上大量的试验工作得到试验结论证明对焊缝进行双侧PAUT & TOFD检测能够得到最好的检测效果,几乎所有的焊缝埋设缺陷都被找出,单侧检测通过检测工艺研究能找出焊缝埋设的部分缺陷。同时,应用一发一收方式进行检测试验探索,结果也能发现部分缺陷,但是有一定的检测局限性。

K型坡口 PAUT检测 一发一收检测

1 相控阵超声检测技术概述

超声相控阵技术(PAUT)是近年来发展起来的一门新的工业无损检测技术,通过对各阵元的有序激励可得到灵活的偏转及聚焦声速,联合线性扫查、扇形扫查、动态聚焦等独特的工作方式,使其比传统超声检测具有更快的检测速度与更高的灵敏度,成为目前无损检测领域的研究热点之一[1-2]。

该技术的应用开发,是对焊接质量控制领域传统检测技术行业的挑战,因其不但可及时了解和控制焊接质量的检验结果,还可实时对于缺陷的定性、定位和缺陷尺寸的精确测量,协助焊接工艺调整以确保焊接质量控制得到优质实施。和RT检测技术对比,不仅弥补了现场射线辐射的安全问题,还提高了对缺欠的检出能力,并解决了射线技术胶片上缺欠不能显示没有深度测量和自身高度以及工作效率的影响等问题;和手动常规UT对比,由于人为缺陷判定的因素导致检验结果的不一致性,手工扫查效率低,重复扫查以及漏检等问题,更重要的是,弥补了没有永久记录,实现了缺陷记录的复视与可比对性[3-5]。TOFD技术优势是测量精度高,且对裂纹敏感。根据原理缺陷形成尖端反射信号,对缺陷自身高度的测量精度高,作为PAUT的辅助检测方法,共同完成检测则可以有效的减小漏检率和提高检测精度。

2 检测系统和试块的设计及加工

2.1 检测系统

焊缝双侧PAUT & TOFD检测和焊缝单侧PAUT检测使用OMNISCAN MX2 32/128模块,一收一发PAUT检测技术需使用32/128PR模块。探头初步筛选配备10M,5M,2.25M,试验结果证明对于50mm的对接焊缝缺陷检测5M检测效果最佳,成像较为清晰,因此本检测方法研究拟定5L64 A12为PAUT探头配置,楔块配置SA12-N55S. TOFD配置两组探头C543-SM 5MHZφ6mm、C563-SM 10MHZφ3mm,楔块分别配置60°、70°。其他配件包括双通道扫查架,分路器,Esbeamtool软件和Tomoview软件等。

2.2 检测标准

检测标准按照ASME第5卷第4章2013版本,验收标准参考DNV OS F101:2013。

2.3 试块的设计与加工

●2.3.1 模拟试块

总体设计思想是,每一个区域的根部、填充区、盖帽都最少有2~3个缺陷,AB,CD,DE,EF均有预设缺陷,如图1所示。且保证最小数量缺陷处检测完成后,可被选择用于切片分析。其中1块试块缺陷的设置如图2所示。

图1 K 型坡口示意图

图2 缺陷试块1加工图纸

●2.3.2 相控阵校准试块和TOFD校准试块

按照ASME 2013版本第5卷第4章,本检测方法研究将相控阵校准试块和TOFD校准试块设计在同一个校准试块上。

图3 相控阵和TOFD校准试块

3 三种检测技术的检测方法和比较

3.1 检测方法对比

为覆盖整个检测区域可能预设缺陷,各种检测方法不同的检测方案:

1)当模拟工件工况适合双侧单面检测的检测方案;

图4 PAUT+TOFD双侧单面检测方案

图5 缺陷检测图谱

2)当模拟工件工况只有单边适合检测的检测方案;

图6 PAUT单侧检测方案

3)RT检测方法;

射线检测是常规的无损检测方法,检测精度高。它的缺点是射线检测需要提前预警,人员撤离,需要的工序复杂,对垂直于检测表面的缺陷检测效果不佳,不能够测出缺陷的深度,不容易测出缺陷的高度。

3.2 检测结果缺陷显示数据对比

以上三种检测结果记录对比,经过专业人员测量,数据记录与分析得到以下检测结果比对情况:

1)检测到的缺陷长度分别与试块标称长度对比:

图7 缺陷长度与试块标称长度对比

2)检测到的缺陷高度分别与试块标称高度对比:

图8 缺陷高度与试块标称高度对比

3)检测到的缺陷深度分别与试块标称深度对比:

图9 缺陷深度与标称深度对比

以上缺陷尺寸都是通过PAUT测量而得,由上述数据对比可得出以下结论:

1)PAUT缺陷尺寸测量,特别是长度和高度会比标称偏大;

2)PAUT+TOFD双侧检测效果比PAUT和TOFD单独对缺陷的检测效果都好;

3)PAUT单侧检测效果基本可以覆盖所有的缺陷;

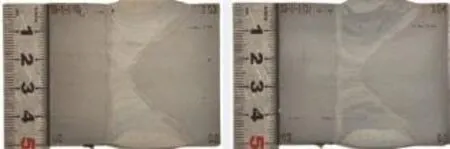

为论证结论,笔者还对部分试块进行了切片处理,进行实际缺陷测量。切片后的试块如图10所示。

图10 试块切片图片

4 一收一发PR探头检测方法和检测结果分析

由于超声垂直入射表面时,回波幅度最高,缺陷检出率最佳,但是由于常见垂直坡口缺陷型式是垂直于坡口面的未熔合平行于垂直坡口面,因此,本检测方法研究超声波检测入射角对坡口直角边的检测效果的最佳方案可行性。选择了pitch-catch接收方式,检测方案如图11所示,优点是能够垂直于检测坡口可能的未熔合缺陷,缺点是上下表面存在盲区。

图11 pitch-catch检测方案

图12 缺陷检测图谱

5 结论

本检测方法研究通过Omniscan MX2设备,研究50mm的K型坡口对接试块的典型缺陷检测工艺,通过超声声束模拟软件和试验,根据合理的检测工艺,能得到单侧和双侧相控阵检测可以检测到大部分的缺陷。且实验性的验证pitch-catch检测方法对特定的K型坡口的直角边缺陷也有很好的补充检测效果。

[1] 李衍,薛飞展.承压设备焊缝超声相控阵检测读谱[J].中国特种设备安全,2009,25(12): 37-41.

[2] 蒋志峰.超声检测频域分析及对缺陷识别应用研究[D]. 浙江:浙江大学,2004.

[3] 李衍.小径管焊缝相控阵超声检测新动态[J].无损探伤,2009,33(01):6-10.

[4] 李衍.超声相控阵技术 第二部分 扫查模式和图像显示[J].无损探伤,2007,31(06):35-36.

[5] 肖雄.相控阵全自动超声波检测技术在西气东输工程中的应用[J].无损探伤,2004(05):5-8+14.

Research on PAUT Inspection Method for 50mm K-groove Butt Welds

Wei Peng Jiang Li Robert Evan Howland

(Tnlink Technology Development (Shenzhen) Co., Ltd. Shenzhen 518049)

By making 6 pieces of 500×800×50mm butt weld K-groove thick-walled carbon steel test block with typical defects, test experiment and process study is taken for the pertential defects in the test piece using PAUT and TOFD method, to verify inspection method using PAUT & TOFD technology for thick-walled carbon steel butt weld. Special testing situation as unilateral inspection limitation is simulated by making the defective K-groove test blocks, which means the joint could only be inspected unilaterally. Inspection ability of PAUT is verified and contrasted with RT inspection results, and fnally with the test block defects slicing to verify the actual size and type of the defects. Inspection test conclusions is obtained by the above experimental work that the bilateral weld inspection with PAUT & TOFD could get the best inspection results, almost all of the welds defects buried can be find out, inspection by unilateral weld inspection technology can fnd most of the defects in welds. Meanwhile, explore the application of pith-catch technical method, also can fnd a part of defects, but there are certain inspection limitations.

K-groove PAUT Pitch-catch inspection

X924

B

1673-257X(2016)12-0043-04

10.3969/j.issn.1673-257X.2016.12.009

魏鹏(1983~),男,本科,高级工程师,从事无损检测的TOFD及PAUT检测工作及管理工作。

2016-06-29)