AgCuZnNi合金铸态组织及凝固路径分析

2016-02-13李再久田娟娟朱绍武陈家林金青林

李再久,田娟娟,朱绍武,陈家林,金青林,谢 明,

(1. 昆明贵金属研究所 稀贵金属综合利用新技术国家重点实验室,昆明 650106;2. 昆明理工大学 材料科学与工程学院,昆明 650093)

AgCuZnNi合金铸态组织及凝固路径分析

李再久1,田娟娟1,朱绍武1,陈家林1,金青林2,谢 明1,2*

(1. 昆明贵金属研究所 稀贵金属综合利用新技术国家重点实验室,昆明 650106;2. 昆明理工大学 材料科学与工程学院,昆明 650093)

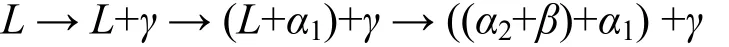

采用扫描电子显微镜、能谱仪以及X射线衍射等技术,对Ag-18Cu-30Zn-2Ni合金的铸态组织、相组成及结构进行了分析。结果表明,合金主要由白色基体、细小片层状共晶胞及直径为2~6 µm的黑色颗粒相组成;铸态合金的物相组成为面心立方(fcc)晶格结构的Ag基固溶体相、灰色层状共晶相(Ag+Cu64Zn36)及简单立方(sc)晶格结构的近球形黑色颗粒 Cu2NiZn相;AgCuZnNi合金的平衡凝固路径为:L→ L+γ→ (L+α1)+γ→ ((α2+β)+α1) +γ。

金属材料;AgCuZnNi合金;显微组织;相结构;凝固路径

Ag-Cu-Zn系钎料合金具有适宜的熔点、良好的润湿性和间隙填充能力,且钎料及钎缝的强度、导电性和耐腐蚀性优良,因此成为冰箱、空调制冷等行业中的首选钎料之一[1]。Ag-Cu-Zn-Cd是Ag-Cu-Zn系钎料中性能最好、价格相对低廉的一种钎料,适用于焊接像铍青铜、铬青铜及调质钢等要求钎焊温度低的材料[1-2]。然而,Cd是有害元素,且蒸气压较高,钎焊时挥发出来的褐色CdO蒸汽对人体危害极大。随着环保意识的增强,大范围内禁止使用含Cd钎料的呼声越来越高,家电产品的无Cd化制造进程也开始全面推进,含Cd银钎料的替代问题逐渐成为钎料研发者和使用者关心的重要话题,因此,研究开发新型环保无Cd银钎料已成为国内外关注的重点问题之一[1-3]。

在无Cd钎料的研发过程中,研究者的思路主要是以Ag-Cu-Zn合金为基体,辅以添加其它无危害元素合金化以期得到与Ag-Cu-Zn-Cd系合金相当的综合性能。能有效取代Cd的合金化元素,国内外的研究主要集中在 Sn、Ni、Ga、Mn、In、Si、Ca以及稀土族元素上[4-20],但其中以 Ni研究最为系统和深入,也相继研发了一系列的以Ni代Cd的Ag-Cu-Zn系钎料,典型代表有 49Ag-16Cu-30Zn-5Ni等[3]。Ni是很好的替代Cd的元素:Ni的加入,一方面可消除 Zn蒸发所造成的钎焊点致密性缺陷而提高接头强度;另一方面,由于富 Ni相在靠近母材的界面处连续结晶,这有助于改善和提高钎料的润湿性和耐蚀性[3-5,10,16]。总的说来,目前国内外研究主要集中在低 Ag含量(<5%)合金钎焊时的接头组织及强度[10-14]、界面反应[15]以及元素含量对组织及性能的影响[6,10-12,17-18]三个方面,对高Ag含量(>50%)钎料合金的研究甚少涉及。此外,由于影响合金凝固组织及相结构的参数很多,且各参数之间相互作用,关系复杂,导致目前对Ag-Cu- Zn-Ni合金组织及相结构的认识还不甚清楚和完善,特别是在对加工性能有重大影响的硬脆相的析出、形貌、尺寸及分布等方面的研究还少见报道。

基于此,本文以高含量Ag基合金在钎料方面的应用为研究背景,选择典型的Ag-18Cu-30Zn-2Ni合金为研究对象,在普通铸造条件下,分析合金组织及相的形貌、结构及分布情况。在此基础上归纳得出Ag-Cu-Zn-Ni合金的凝固路径,为后续钎料合金的相选择及塑性加工控制提供理论指导和技术基础,加深对易偏析、难加工稀贵金属合金的凝固过程的认识。

1 实验

1.1 试样制备

试验使用的合金名义成分(质量分数,%,下同)为 Ag-18Cu-30Zn- 2Ni。首先采用质量分数大于99.0%的Cu、Zn、Ni配制Cu-Zn及Cu-Ni中间合金,然后根据名义成分要求,用质量分数大于99.9%的纯银配料,真空熔炼得到Ag-Cu-Zn-Ni合金,合金熔化后浇注到石墨型腔中。经成分检测,合金锭Ag、Cu、Zn、Ni的含量分别为:50.72%,18.36%,28.68%和2.16%,其实际成分与名义成分基本接近。

1.2 组织及相结构表征

显微组织观察、能谱分析及元素分布测试在菲利普XL30ESEM-TMP型扫描电镜(SEM)及EDAX phoenix-OIM型能谱仪(EDS)上进行;相组成及结构分析在日本理学D/Max2200型X射线衍射仪(XRD)上进行。

2 结果与讨论

2.1 组织形貌、分布及组成分析

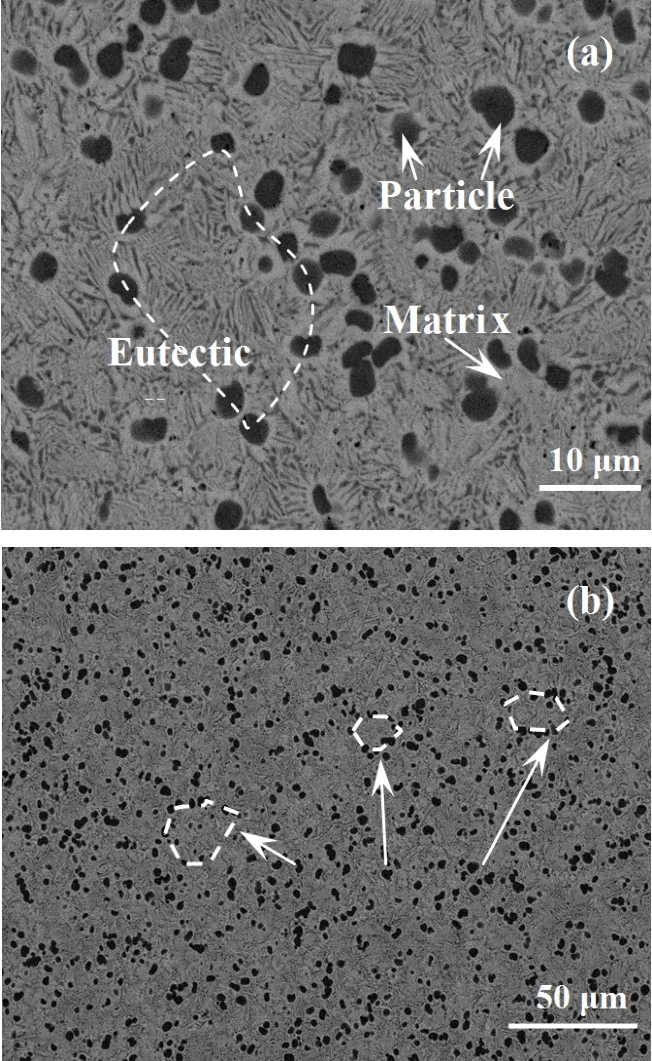

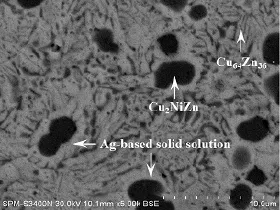

图1为Ag-18Cu-30Zn-2Ni合金的组织形貌及分布特征。由图1可见,合金主要由白色基体(Matrix)、片层状共晶胞(Eutectic)及黑色颗粒(Particle)相组成。其中片层状共晶极细小;黑色颗粒呈近球形,直径范围为2~6 µm,进一步分析发现,黑色颗粒相主要沿共晶胞界分布。

图1 Ag-18Cu-30Zn-2Ni合金组织形貌(a)及分布特征(b)图Fig.1 The morphology (a) and distribution (b) of microstructure in Ag-18Cu-30Zn-2Ni alloy

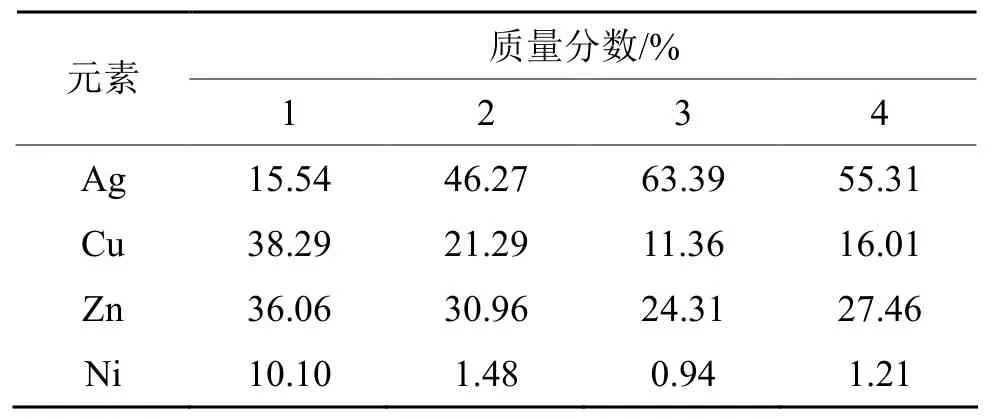

图2为Ag-18Cu-30Zn-2Ni合金的背散射电子(BSE)像,其中各点的能谱(EDS)数据见表 1。由图2和表1可知,黑色球状颗粒相(点1)中Cu、Zn、Ni含量分别为38.29%、36.06%及10.10%,远高于合金锭中的实际成分18.36%,28.68%和2.16%,而Ag含量只有 15.54%,远远低于合金锭实际成分50.8%;片层状共晶相(点2)中Ag、Cu、Zn、Ni含量与合金锭实际含量大体相近,Ag、Ni含量偏低,而Cu、Zn含量偏高;白色基体(点3)主要为固溶少量Cu、Zn的Ag基固溶体;共晶胞区域(点4)成分与合金实际含量相近,其中Ag含量偏高,而Cu、Zn、Ni含量偏低。

图2 Ag-18Cu-30Zn-2Ni合金扫描电镜图Fig.2 The SEM image of Ag-18Cu-30Zn-2Ni alloy

表1 Ag-18Cu-30Zn-2Ni合金不同位置点的能谱数据Tab.1 The EDS data of different points in Ag-18Cu-30Zn-2Ni alloy

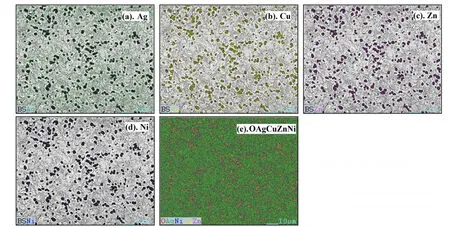

图3为Ag-18Cu-30Zn-2Ni合金的扫描电镜元素分布图。由图3可知,Ag元素主要分布在除黑色球状颗粒外的整个基体中,如图3(a)所示;Cu、Zn元素分布状态相对一致,主要分布在灰色共晶片层及黑色球状颗粒内部,如图3(b)、(c)所示;而Ni主要集中在黑色球状颗粒内部,如图3(d)所示。

图3 Ag-18Cu-30Zn-2Ni合金元素分布图Fig.3 The distribution maps of the main elements in Ag-18Cu-30Zn-2Ni alloy

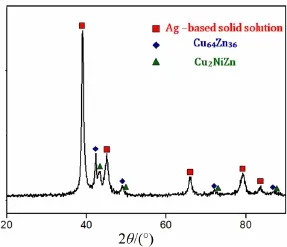

图4 铸态Ag-18Cu-30Zn-2Ni合金XRD谱Fig.4 XRD pattern of as-cast Ag-18Cu-30Zn-2Ni alloy

2.2 相组成及结构分析

图4为铸态Ag-18Cu-30Zn-2Ni合金XRD图谱。由图 4可知,铸态合金主要由 Ag基固溶体相、Cu64Zn36相以及Cu2NiZn相组成。其中,Ag基固溶体相及 Cu64Zn36相为面心立方(fcc)结构,Cu2NiZn相为简单立方(sc)结构,3相的晶格常数列于表2。由图4可知,Ni主要以析出Cu2NiZn相的形式存在。塑性变形时,晶格的变形能力主要取决于其自身原子堆垛形成的密排面及密排方向;相对于面心立方结构,简单立方结构在塑性变形时可启动的滑移系相对较少,因此其极易成为应集中及裂纹扩展的核心,导致出现开裂、脱皮等失效现象[21]。从提高AgCuZnNi合金塑性加工能力的角度来说,应尽量避免铸态组织中出现Cu2NiZn颗粒相。

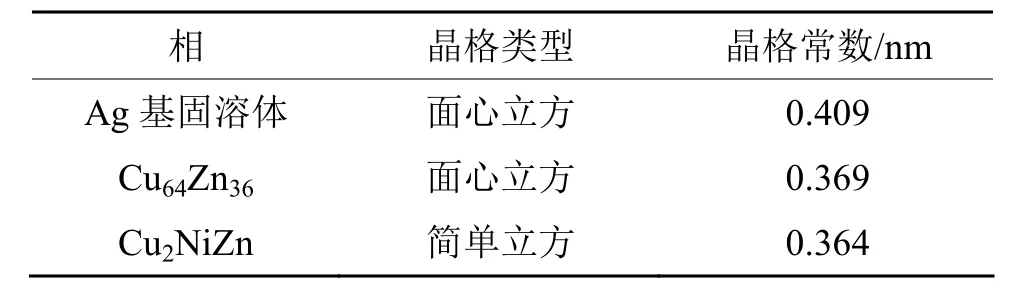

表2 Ag-18Cu-30Zn-2Ni合金各组成相的晶格类型及常数Tab.2 Lattice and lattice parameters of the different phases in Ag-18Cu-30Zn-2Ni alloy

综合图1至图4的结果,可得到Ag-18Cu-30Zn-2Ni合金铸态组织及相组成情况:白色基体为面心立方的Ag基固溶体相;灰色层状共晶的化学组成为Cu64Zn36,其晶格结构为面心立方,共晶相的组成应为(Ag+Cu64Zn36);近球形黑色颗粒相为简单立方Cu2NiZn相。其相组成情况可用图5表示。

图5 Ag-18Cu-30Zn-2Ni合金铸态组织及相组成图Fig.5 The phase composition and microstructure of Ag-18Cu-30Zn-2Ni alloy

值得注意的是,从图2及表1对近球形黑色颗粒(点1)的能谱分析来看,其Ag质量比虽远低于合金锭实际成分的50.8%,但仍有15.54%,这与图4铸态合金的 XRD物相分析结果——黑色颗粒相为简单立方Cu2NiZn相,在Ag含量分析结果方面略有差异。这主要是源于3方面的原因:1) 由于Ag、Cu、Zn间有一定的固溶度,Ag固溶进入Cu、Zn元素中所致;2) 能谱分析时,电子束漂移至Cu2NiZn相外的白色Ag基固溶体而造成的测试误差;3) 试样研磨时,塑韧性极好的 Ag基体在Cu2NiZn相上的残留所致。

2.3 AgCuZnNi合金的凝固路径

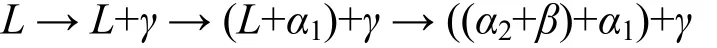

基于前述对 Ag-18Cu-30Zn-2Ni合金铸态组织及相组成的分析,并结合AgCuZn三元平衡相图[22],可得到AgCuZnNi合金平衡凝固的路径为:

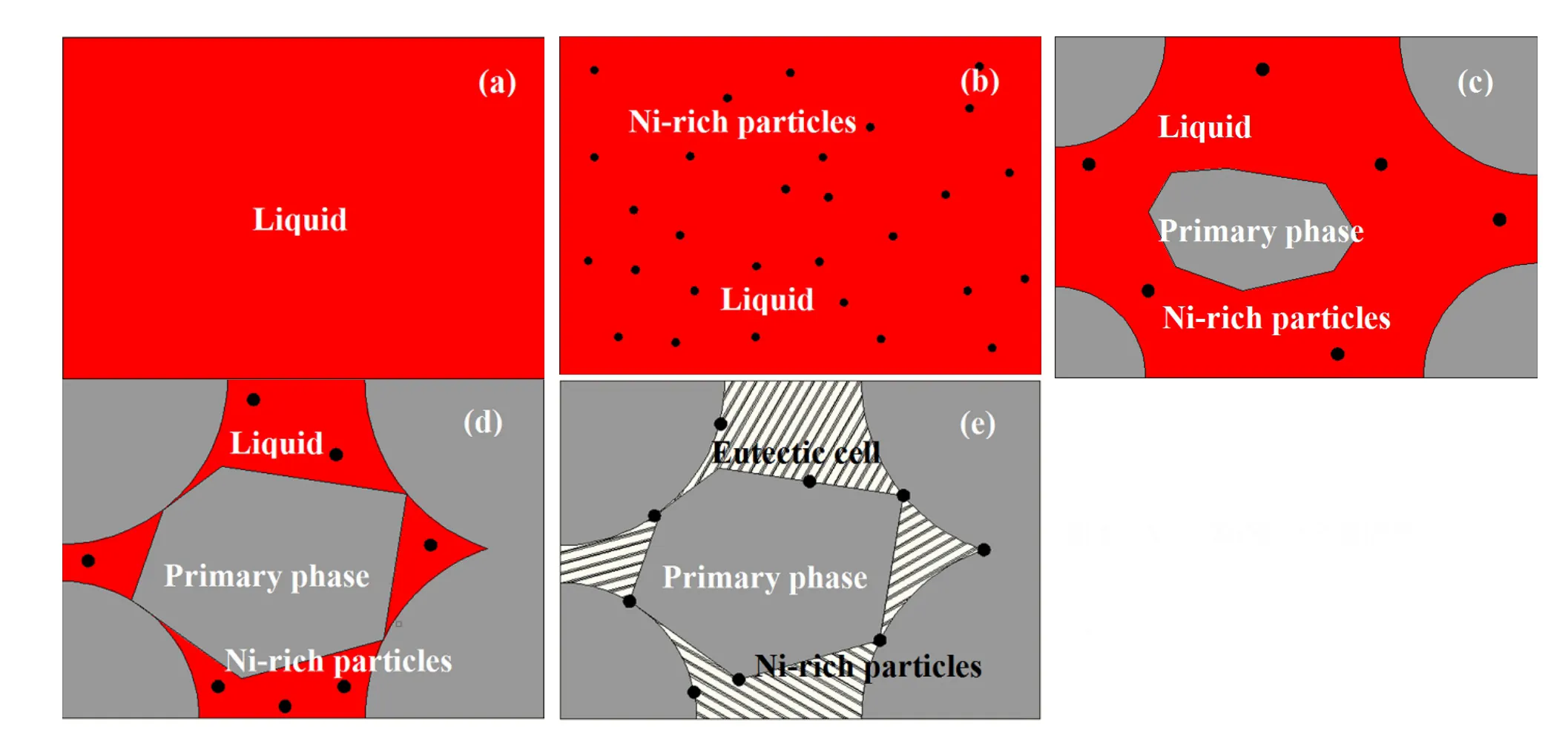

式中:L代表合金液相,L1及L2分别代表不同溶质成分的液相;γ代表富Ni相;α1代表初生相;(α2+β)代表共晶相。图6为AgCuZnNi合金凝固路径示意图。

根据图 6,凝固过程可描述为:平衡凝固时,高熔点富Ni相首先在液相中析出(图6(b)),然后析出初生相 α1(图 6(c)),初生相长大直至剩余液相达到共晶成分(图6(d)),发生L2→α2+β共晶反应,最终的凝固组织应包含有初生相 α1、共晶相(α2+β)以及富Ni相Y(图6(e))。

图6 AgCuZnNi合金凝固路径示意图Fig.6 The schematic diagram of solidification path of AgCuZnNi alloy

在整个凝固过程中,受到液相的排挤,富 Ni相一直在相(晶)界附近富集,最终形成图1所示的分布状态。应注意的是,由于凝固速率过快而导致的溶质扩散不充分效应,以及合金成分对相区的影响,使得Ag-18Cu-30Zn-2Ni合金“伪共晶区”扩大,导致其铸态组织主要由共晶相组成,而初生相所占比例不大。

3 结论

本文采用扫描电子显微镜、能谱仪以及X射线衍射等手段,对 Ag-18Cu-30Zn-2Ni合金的铸态组织、相组成及结构进行了分析,得到以下结论:

1) Ag-18Cu-30Zn-2Ni合金主要由白色基体、细小片层状共晶胞及直径范围在2~6 µm之间的黑色颗粒相组成;Cu、Zn主要分布在共晶胞片层及颗粒相内,而Ni基本在颗粒相中分布。

2) AgCuZnNi合金相组成及结构如下:晶格结构为面心立方的Ag基固溶体相及灰色层状共晶相(Ag+ Cu64Zn36);简单立方晶格结构的近球形黑色颗粒Cu2NiZn相。

3) 基于 AgCuZnNi合金铸态组织及相组成的分析,结合AgCuZn三元平衡相图,得到AgCuZnNi合金的平衡凝固路径为:

[1] 张启运, 庄鸿寿. 钎焊手册[M]. 北京: 机械工业出版社, 1999.

[2] 宁远涛, 赵怀志. 银[M]. 长沙: 中南大学出版社, 2005.

[3] 卢方焱, 薛松柏, 张亮, 等. Ag-Cu-Zn系钎料的研究现状及发展趋势[J]. 焊接, 2008(10): 13-19. LU F Y, XUE S B, ZHANG L, et al. Research status and prospect of Ag-Cu-Zn series brazing filler metals[J]. Welding, 2008(10): 13-19.

[4] WINGERT P C, LEUNG C H. The development of silver-based cadmium-free contact materials[J]. Journal of alloy and compounds, 2004, 72(3): 148-157.

[5] 韩宪鹏, 薛松柏. 无镉银钎料研究现状与发展趋势[J].焊接, 2007, 6: 19-23. HAN X P, XUE S B. Research status and prospect of cadmium free silver filler metals for brazing[J]. Welding, 2007(6): 19-23.

[6] CHEN W X, XUE S B, WANG H, et al. Effect of Ag on properties of Sn-9Zn lead-free solder[J]. Rare metal materials and engineering, 2010, 39(10): 1702-1706.

[7] SONG H Y, ZHU Q S, WANG Z G, et al. Effect of Zn addition on microstructure and tensile properties of Sn-1Ag-0.5Cu alloy[J]. Materials science and engineering, 2010, A527(10): 1343-1350.

[8] EI-DALY A A, HAMMAD A E. Effect of small addition of Ag and/or Cu on the microstructure and properties of Sn-9Zn lead-free solders[J]. Materials science and engineering, 2010, A527(10): 5212-5219.

[9] LUO Z B, ZHAO J, GAO Y J, et al. Revisiting mechanisms to inhibit Ag3Sn plates in Sn-Ag-Cu solders with 1 wt.%Zn addition[J]. Journal of alloy and compounds , 2010, 500: 39-45.

[10] LAI Z M, XUE S B, HAN X P, et al. Study on microstructure and property of brazed joint of Ag-Cu-Zn-x(Ga, Sn, In, Ni) brazing alloy[J]. Rare metal materials and engineering, 2010, 39(3): 397-400.

[11] 赖忠民, 薛松柏, 张亮, 等. Ag-Cu-Zn-Sn-xGa-yIn钎料性能与显微组织[J]. 焊接学报, 2010, 31(3): 73-76. LAI Z M, XUE S B, ZHANG L. Investigation on properties and microstructures of Ag-Cu-Zn-Sn-xGa-yIn filler metal[J]. Transactions of the China Welding Institution, 2010, 31(3): 73-76.

[12] CAO J, ZHANG L X, WANG H Q, et al. Effect of silver content on microstructure and properties of bass/steel induction brazing joint using Ag-Cu-Zn-Sn filler metal[J]. Journal of materials science and technology, 2011, 27(4): 377-381.

[13] LUO T B, CHEN Z, HU A M, et al. Study on melt properties, microstructure, tensile properties of low Ag content Sn-Ag-Zn lead-free solders[J]. Materials science and engineering, 2012, A556: 885-890.

[14] SUI F F, LONG W M, LIU S X, et al. Effect of calcium on the microstructure and mechanical properties of brazed joint using Ag-Cu-Zn brazing filler metal[J]. Materials and design, 2013, 46: 605-608.

[15] ISLAM M N, CHAN Y C, RIZVI M J, et al. Investigations of interfacical reactions of Sn-Zn based and Sn-Ag-Cu lead-free solder alloys as replacement for Sn-Pb solder[J]. Journal of alloy and compounds, 2005, 400: 136-144.

【】【】

[16] LUO T B, CHEN Z, HU A M, et al. Study on low Ag content Sn-Ag-Zn/Cu solder joints[J]. Microelectronics reliability, 2013, 53: 2018-2029.

[17] EI-DALY A A, EI-TAHER A M. Improved strength of Ni and Zn-Doped Sn-2.0Ag-0.5Cu lead-free solder alloys under controlled processing parameters[J]. Materials and design, 2013, 47: 607-614.

[18] EI-DALY A A, HAMMAD A E, AI-GANAINY G S, et al. Properties enhancement of low Ag-content Sn-Ag-Cu lead-free solders containing small amount of Zn[J]. Journal of alloy and compounds, 2014, 614: 20-28.

[19] EI-DALY A A, HAMMAD A E, G S AI-GANAINY, et al.

Influence of Zn addition on the microstructure, melt properties and creep behavior of low Ag-content Sn-Ag-Cu lead-free solders[J]. Materials science and engineering, 2014, A608: 130-138.

[20] 陈永泰, 谢明, 杨有才, 等. AgCuZnNi合金的显微组织与性能研究[J]. 贵金属, 2015, 36(3): 49-54. CHEN Y T, XIE M, YANG Y C et al. Research on microstructure and properties of AgCuZnNi alloy [J]. Precious metals, 2015, 36(3): 49-54.

[21] 于永宁. 材料科学基础[M]. 北京: 高等教育出版社, 2006.

[22] 何纯孝. 贵金属合金相图及化合物结构参数[M]. 北京:冶金工业出版社, 2007.

The Study on Microstructure and Solidification Path of AgCuZnNi Brazing Alloy

LI Zaijiu1, TIAN Juanjuan1, ZHU Shaowu1, CHEN Jialin1, JIN Qinglin2, XIE Ming1,2*

(1. State Key Laboratory of Advanced Technologies for Comprehensive Utilization of Platinum Metals, Kunming Institute of Precious Metals, Kunming 650106, China; 2. Faculty of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China)

Microstructure and phase structure of as-cast Ag-18Cu-30Zn-2Ni alloy were investigated by means of scanning electron microscope (SEM), energy disperse spectroscopy (EDS) and X-ray diffractometer (XRD). The results indicate that the alloy is mainly composed of the white matrix, fine lamellar eutectic cell and black particles with diameter ranges from 2 to 6 µm. The composition and structure of phases is as below: Ag-based solid solution with face-centered-cubic (fcc) lattice structure, grey lamellar eutectic cell (Ag+Cu64Zn36, fcc) and spherical particle Cu2NiZn with simple-cubic (sc) structure. By combining all the analysis results, solidification path of the AgCuZnNi alloys is obtained: L→L+γ→(L+α1)+γ→((α2+β)+α1) +γ.

metal materials; AgCuZnNi alloy; microstructure; phase structure; solidification path

TG146.4

:A

:1004-0676(2016)03-0006-05

2016-02-16

稀贵金属先进材料协同创新中心协同创新基金(2014XT03)、稀贵金属综合利用新技术国家重点实验室开放课题(SKL-SPM-201545)。

李再久,男,助理研究员,研究方向:贵金属材料。E-mail: lzj@ipm.com.cn

*通讯作者:谢 明,男,研究员,研究方向:贵金属材料。E-mail: powder@ipm.com.cn