城市轨道交通轮缘润滑技术应用对比

2016-02-13杨峰

■ 杨峰

城市轨道交通轮缘润滑技术应用对比

■ 杨峰

轮轨磨耗一直是困扰城市轨道交通运营的一项技术难题,列车轮对与钢轨之间的磨耗是双向的,需要及时采取轮缘润滑措施。结合轮缘润滑装置实际应用情况,从结构特点、应用特性、轮轨磨耗、减振降噪、节能环保、使用成本等方面,对固态、液态轮缘润滑装置进行对比分析,可为城市轨道交通轮缘润滑方式的选择提供参考。

城市轨道交通;固态润滑;液态润滑;轮缘润滑

列车运行时轮轨之间相互接触,尤其是列车进入弯道与道岔时,磨耗尤为严重。为降低城市轨道交通车辆的轮轨磨耗,绝大多数地铁车辆均安装车载轮缘润滑装置[1]。车载轮缘润滑装置比轨旁固定式润滑装置经济优势明显,且操作维护更加简单、便捷。目前国内城市轨道交通领域车载轮缘润滑方式主要分为固态轮缘润滑和液态轮缘润滑。

1 固态轮缘润滑装置

固态轮缘润滑也称干式轮缘润滑,其结构简单实用,安全可靠,完全不需要电气控制,由单一机械部件组成的机械式结构[2]。目前国内城市轨道交通中少部分车辆采用固态轮缘润滑方式,如南京地铁1号线、天津地铁2号线等。

1.1 结构特点

固态轮缘润滑装置主要安装在转向架构架上,具体安装位置为转向架“鹅颈”侧架端部,可避免列车运行过程中的振动造成支架裂纹或断裂故障。固态轮缘润滑装置主要由安装支座、轮缘润滑器、碳块、卷簧等组成(见图1)。

(1)通过恒力弹簧的弹性力均匀作用在润滑碳块上,使碳块与轮缘之间实现良好的接触。

(2)目前国内地铁车辆大部分为6节编组,12个转向架,转向架数量与固态轮缘润滑装置比例为1︰1,具体安装位置可根据轮轨磨耗情况进行调整。

(3)固体轮缘润滑块为合成树脂、聚合油、固体润滑材料、抗压耐磨剂等合成的一种高分子复合材料。

1.2 应用特性

(1)润滑块的使用:每个固态轮缘润滑装置最多可放5块润滑块,实际运用过程中不得少于2块。

(2)实时润滑:可实现列车的全自动润滑功能,尤其是列车在无动力动车(凭借工程车转轨、转场)时同样可以起到对轮缘很好的防护作用。

(3)控制方式:纯机械控制方式,无任何电气原件,结构简单可靠。

图1 固态轮缘润滑装置结构

(4)维护:要求每月检查一次润滑碳块的数量,以每月1万km进行计算,每个独立装置每月需要添加1块润滑碳块。

2 液态轮缘润滑装置

液态轮缘润滑装置目前广泛应用于铁路机车车辆及地铁、轻轨等领域。通过在车轮上应用一层薄的润滑材料,通过轮轨接触沉积在钢轨上,从而减少车轮和轨道间的磨耗。具有如下优点:(1)可明显减少轮缘与轨道的磨耗量,延长车轮与钢轨的使用寿命;(2)可提高列车减振降噪性能;(3)可降低列车出轨概率;(4)可降低列车牵引过程中的运行阻力,节约运行成本。

2.1 结构特点

以上海莱伯斯轮缘润滑系统为例[3],其装置主要安装在2个先行拖车转向架上(结构见图2),主要包括油箱、气动泵、继电器、电磁阀、油气分配器、喷嘴及与列车控制系统(TCMS)的接口等部分。

随着气路的流动分析轮缘润滑的工作方式(见图3):

(1)列车正常运行时,主风管压力值为8.0~9.5 bar,供应给轮缘润滑装置的压缩空气依次通过截止阀、空气过滤器,伺服在电磁阀处;

(2)通过TCMS控制,电磁阀得电导通,压缩空气传递到安装在油箱底部的气动混合单元;

图2 液态轮缘润滑装置结构

图3 液态轮缘润滑工作流线图

(3)输出油气混合物到分配器,双输出分配器与气动混合单元之间用不锈钢钢管相互连接;

(4)分配器通过往转向架前端输油的不锈钢管回路将油气混合物轮流传递到2个固定到支撑臂上的喷嘴,可以往轮缘上喷油,实现轮缘润滑。

2.2 应用特性

(1)喷油方向:轮缘润滑系统仅安装在2个A车的先行拖车转向架上。当列车运行时,只有前行端的轮缘润滑装置喷油。喷出来的油附着在轮缘上,随着列车前行,润滑油脂沿车轮切线向下方向实现均匀分布在轮缘与钢轨上;后端列车轮缘润滑装置不动作,避免润滑油脂喷洒在车体上。

(2)喷油时间与间隔:在列车网络控制系统里,可通过参数修改来改变喷油间隔周期及单次喷油时间,喷油时间可进行人为设定6~8 s(可调),喷油周期20~180 s(可调)。根据列车运行的轨道条件及每个线路配备轮缘润滑装置的数量,可综合考虑参数设置。新开通新线轮轨磨耗相对较大,轮缘润滑装置的喷油间隔初期建议设置为90 s,经过一定稳态运行后建议修正到120 s。

(3)时间继电器控制:当列车速度大于5 km/h(零速),位于列车TCMS内的时钟进行断点计时。当列车速度低于5 km/h时,计时器停止计时,直到列车下一次大于零速时再次被激发,避免列车在停车时激发,导致润滑油脂在轮缘根部异常堆积,造成列车打滑或空转。

(4)喷油距离:目前国内地铁车辆最高运行速度为80~100 km/h,除去站台停车时间,列车平均运行速度为40~45 km/h。按照每次喷油6 s计算,平均每次喷油距离可达70 m以上,在经过众多车轮的重复碾压,润滑油脂传递的有效距离可达160 m以上。

(5)维护:轮缘润滑装置属于轻维护系统,维护主要包括每季度加油一次及轮缘润滑装置喷嘴位置调整,尤其在先行拖车转向架轮对镟轮后,应保证轮缘润滑器喷嘴与轮缘的相对位置。

3 使用情况对比

3.1 轮轨磨耗量

经过实践验证,在弯道较多的线路,配备轮缘润滑装置可有效降低轮轨磨耗,镟轮数量可大大降低。经过对南京地铁1号线(采用固态轮缘润滑)、2号线(采用液态轮缘润滑)轮对镟修情况进行统计[4],最近3年间的轮对镟修均为踏面径向跳动或踏面剥离,无一起因轮缘磨耗而进行的镟修;个别车辆甚至出现轮缘厚度逐步增大的良性磨耗。无论是固态轮缘润滑还是液态,轮轨磨耗状态良好,轮缘磨耗量为0.35~0.50 mm/万km,单节车辆在前后2个镟轮周期内的行驶里程甚至达到25万km以上,两者在轮缘磨耗方面效果相当。固态轮缘润滑装置优势:可调整安装位置应对轮对不均衡磨耗。

3.2 减振降噪

地铁在城市内穿行,必须采取有效的减振降噪措施,并克服轮轨相互磨耗发出的高频噪声。2种轮缘润滑方式在这方面都发挥了巨大作用。但固态轮缘润滑装置为碳块与轮缘之间相互摩擦,本身也存在一定的噪声,这方面液态轮缘润滑装置优于固态轮缘润滑装置。

3.3 润滑剂选择

无论是固态润滑还是液态润滑,都必须达到环保要求,同时具有良好的润滑特性。列车运行时车轮与轨道间的压力非常大,因此在润滑油脂中含有极压添加剂(如铝粉、石墨等),可大大降低轮轨磨耗量。由于液态轮缘润滑油存在一定飘洒现象,在环保方面固态轮缘润滑装置略优于液态轮缘润滑装置。

3.4 成本分析

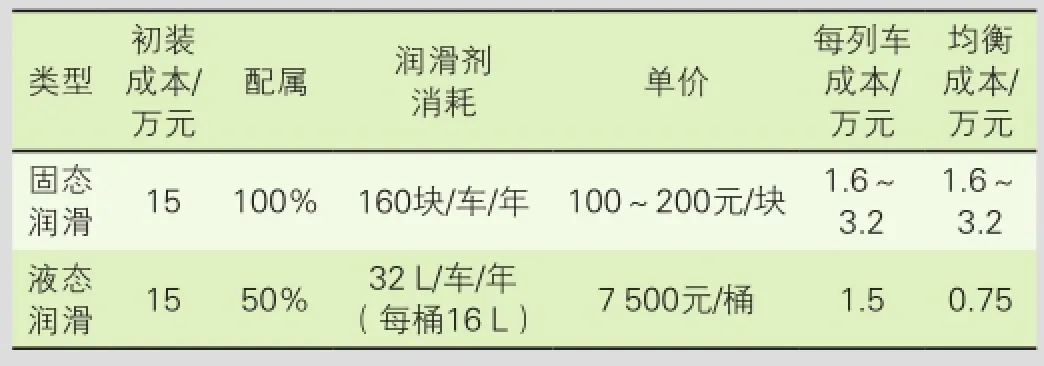

以6节车编组为例,固态轮缘润滑装置每列车需要配备12套装置,液态轮缘润滑装置需配备2套,且只要50%的列车配备就可以满足需求。固态轮缘润滑装置国产化程度较高,虽然数量较多,但两者初装车成本相当;液态轮缘润滑装置的日常使用成本远低于固态轮缘润滑装置,这也是目前国内轨道交通大部分选用液态轮缘润滑装置的根本原因。以列车每年运行12万km为例进行统计,2种润滑装置的使用情况对比见表1。固态轮缘润滑碳块进口件成本为200元左右,国产润滑碳块成本为100元左右,国产润滑碳块与进口润滑碳块相比存在易掉块、拉丝、断裂、润滑不良等缺陷。

表1 列车每年运行12万km使用情况对比

4 轮缘润滑装置发展趋势分析

(1)液态轮缘润滑装置是新建地铁车辆轮缘润滑的第一选择。

(2)液态轮缘润滑装置在电控选择方面有着多种方式,如时间模式、距离脉冲模式、弯道模式或混合模式。如何根据不同轨道线路条件选择最合适的控制方式从而获得最大的收益,更加精细的控制轮轨磨耗是这项技术需要进一步研究的方向。

(3)轮缘润滑油脂是消耗品,目前国内市场可供选择的余地较小,如何在不降低使用效果的同时进一步降低润滑油脂成本是另一个研究方向。

[1] 张金煜,虞大联,刘韶庆.轮轨润滑剂的性能评价方法和指标[J].中国铁路,2016(1):55-60.

[2] 张学华.干式润滑技术在钢轨侧面减磨中的效用[J].城市轨道交通研究,2008,11(6):50-52.

[3] 曹恩平.莱伯斯轮缘润滑系统[J].城市轨道交通研究,2007,10(2):69-71.

[4] 皮晓龙,杨峰.南京地铁2号线车辆轮对异常磨耗分析与对策[J].中国铁路,2014(11):93-95.

杨峰:南京地铁运营有限责任公司,工程师,江苏 南京,210012

责任编辑高红义

U279

A

1672-061X(2016)06-0115-03