吸湿性尘粒人工模拟试验与盐雾试验的对比研究

2016-02-10刘勇志晋晓峰

詹 炀,刘勇志,钟 浩,晋晓峰

(1. 深圳市计量质量检测研究院,深圳 518055; 2. 国家铜铅锌及制品质量监督检验中心,铜陵 244000)

吸湿性尘粒人工模拟试验与盐雾试验的对比研究

詹 炀1,刘勇志1,钟 浩1,晋晓峰2

(1. 深圳市计量质量检测研究院,深圳 518055; 2. 国家铜铅锌及制品质量监督检验中心,铜陵 244000)

介绍了吸湿性尘粒人工模拟试验方法与盐雾试验方法。通过分析、对比两种试验方法的试验设备、腐蚀效果控制、失效机理和符合性评价之间的区别,为试验人员使用吸湿性尘粒人工模拟试验方法和盐雾试验给出建议。

吸湿性尘粒;盐雾试验;耐腐蚀;腐蚀效果控制;失效机理;符合性评价;钢参比

引言

目前,污染腐蚀类试验在数字电子产品可靠性测试中扮演着重要的角色。污染腐蚀试验能够被用于评价产品的耐污染腐蚀性能,为产品器件或材料的选型、质量控制及寿命分析提供帮助。传统的盐雾试验主要包括中性盐雾试验、酸性盐雾试验、铜加速乙酸盐雾试验,通过环境试验的模拟,使试验样品的材料与环境发生相互作用,从而引起化学或物理性的损伤。通过评价样品的腐蚀物及腐蚀程度对样品的耐腐蚀能力做出评价。吸湿性尘粒人工模拟试验方法有别于传统的盐雾试验,通过特殊的试验方法,能够形成有别于传统的化学污染效果,吸湿性尘粒人工模拟试验使用吸湿性盐对印制电路板造成污染,能够有效模拟由大气环境中盐类引起的产品电气性能下降及失效。通过降低表面绝缘电阻对产品电气性能造成的影响作出评价。

1 试验方法概述

1.1 吸湿性尘粒人工模拟试验

吸湿性尘粒人工模拟方法的主要目的是将吸湿性盐喷涂于试验样品的印制电路板上,在一定的湿度下,吸湿性尘粒能够吸收湿气,潮解导致导电性增加,以此引起电应力过冲。

试验溶液可选用用九水合硫化钠(Na2S·9H2O)、水合碳酸钾(K2CO3·3/2 H2O)或二水氯化钙(CaCl2· H2O)。

吸湿性尘粒人工模拟方法可分为以下步骤:

1)将试验样品放入温湿度试验箱中,先在40 %相对湿度下保持12 h,接着在4 h内将湿度由40 %RH升高到90 %RH,并在90 %相对湿度下保持24 h。

2)对控制试片进行喷雾处理,IPC控制试片的喷雾可只进行单面喷雾。对控制试片进行喷雾后,需对控制试片进行干燥,干燥条件为温度为(24±3) ℃和湿度小于40 %RH环境保持24 h,或者在真空干燥箱中以室温条件保持4 h。

3)测量干燥后的IPC控制试片的表面绝缘电阻,根据IPC控制试片的表面绝缘电阻确定相对湿度阀值(RHt)。在湿度阀值(RHt)下,试片的表面绝缘电阻应在1×105Ω至5×106Ω之间。

4)如果IPC控制试片表面绝缘电阻不在1×105Ω至5×106Ω之间,则可通过调整相对湿度与溶液浓度,使其满足要求。

5)使用和IPC控制试片相同的喷雾参数,对试验印刷电路组件进行喷涂。样品需采用双面喷涂。

6)试验样品喷涂完成后,对其进行干燥,将印制电路组件安装到整机系统中,通电工作。

7)将整机系统放入温湿试验箱中,在40 %相对湿度下保持2 h,接着将相对湿度由40 %RH升高至湿度阀值,然后在湿度阀值下保持2 h。此过程共循环2次。

1.2 盐雾试验

进行盐雾试验的目的是为了确定产品防护层和表面涂层的防护性能,也可用于确定盐沉积对样品物理特性和电气特性的影响。

盐雾试验方法可大致分为中性盐雾试验(NSS)、乙酸盐雾试验(AASS)、以及铜加速乙酸盐雾试验(CASS)。

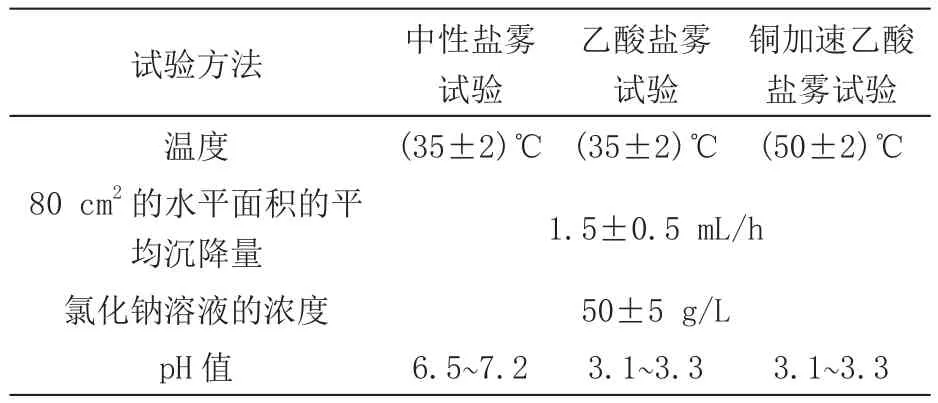

以GB/T 10125-2012 人造气氛腐蚀试验盐雾试验为例,在盐雾箱中,样品被试表面与垂直方向成15°~20°,并尽可能成20°。根据中性盐雾试验,酸性盐雾试验,以及铜加速乙酸盐雾试验的不同要求,按表1中的试验条件进行喷雾。

试验前,应在盐雾箱内空置或安装模拟试样,并确认盐雾沉降率和其他试验条件在规定的范围内才能将试样置于盐雾箱内并开始试验。每个收集装置的氯化钠浓度pH值应在表1给出的范围内,盐雾沉降的速度应在连续喷雾至少24 h后测量。用过的喷雾容易不应重复使用。

试验结束后,试样应在清洗前在室内自然干燥0.5~1 h,然后用温度不高于40 ℃的清洁流动水轻轻清洗以除去试样表面的残余盐溶液,接着用气压不超过200 kPa的空气立即吹干。

2 吸湿性尘粒人工模拟试验与盐雾试验的对比

2.1 喷涂设备对比

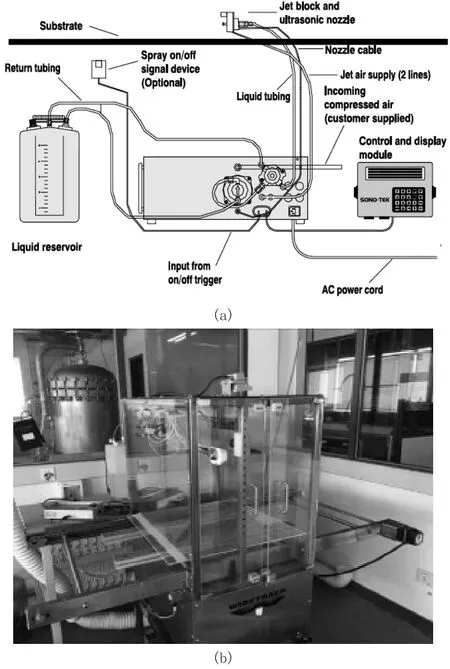

吸湿性尘粒人工模拟方法的喷涂设备采用超声喷雾系统(见图1),喷雾系统的设计和组成能够产生细小、润湿、浓密的雾,提供稳定、均一的试验喷雾条件。

超声波喷雾系统主要由储水罐、控制与显示模块、超声波喷头模块所组成。超声喷头可产生超过20 kHz的振动频率,通过产生不稳定的毛细波来产生雾化喷雾。液体雾化量可由液体流量来控制,理论上,通过不同的流量超声波喷头可以实现无限的可调性。但实际中,鉴于喷头设计的局限,最大流量与最小流量比通常至少为5:1。相对于其他类型的喷雾装置,另外一个超声波喷头的主要属性是喷雾的低流速性能。一般来讲,普通标准喷头的流速为35~70 ft/s,而超声波喷头的流速可低至0.8~1.2 ft/s。

盐雾试验通常采用常规盐雾试验箱进行试验,喷雾装置(见图2)由一个压缩空气供给器、一个盐水槽和一个或多个的喷雾器组成。空气在进入喷雾器前进入装有蒸馏水或去离子水的饱和塔湿化,然后通过喷雾器,将盐水与压缩空气混合,喷涂于样品之上。

2.2 腐蚀效果控制方法的对比

表1 盐雾试验条件

试验前与试验中,需要对腐蚀试验的效果进行控制。为了检验试验设备或不同实验室里的同类设备实验效果的复现性,腐蚀效果控制方法的设计是至关重要的。

吸湿性尘粒人工模拟试验的腐蚀性评价方法是通过测量控制试片的表面绝缘电阻,以此来确保实验效果的复现性。

图1 超声喷雾系统

图2 盐雾喷雾系统

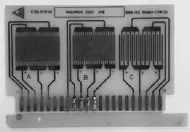

吸湿性尘粒人工模拟试验方法的控制试片采用IPC(The Institute for Interconnecting and Packaging Electronic Circuits)的#IPC-B-25(模式B或E,12.5mil line/space),IPC控制试片(见图3)不应有阻焊层。IPC控制试片包含两个相互交叉但相互绝缘的路径。IPC控制试片的绝缘电阻测量应使用5 V的偏置电压。在喷涂过程中,为了确保喷涂的均匀性,IPC控制试片的数量和摆放位置应与试验样品的大小相匹配,应能够覆盖试验样品的面积。在湿度阀值(RHt)下,试片的表面绝缘电阻应在1×105Ω至5×106Ω之间。

盐雾试验通常采用钢参比试样来评价试验的腐蚀性。以GB/T 10125-2012 人造气氛腐蚀试验盐雾试验为例,参比试验使用4块或6块符合ISO 3574的CR4级冷扎碳钢板(见图4),钢板厚度为1±0.2 mm,试样尺寸为150 mm×70 mm。表面应无缺陷,无孔隙、划痕以及氧化色。表面粗糙度Ra=0.8±0.3μm。参比试验应放置在箱内四角,未保护一面朝上并与垂直方向成20°±5°的角度。

试验结束后,应立即取出参比试样,按照IS0 8407规定的方法去除腐蚀产物,使用20 %质量分数的柠檬酸二铵水溶液浸泡10 min,浸泡后,在室温下用水清洗试样,再用乙醇清洗,干燥后称重。试样称重应精确到±1 mg,通过计算参比试样的暴露面积,得出单位面积质量损失。盐雾试验参比试样质量损失的充许范围见表2。

2.3 失效机理的对比

图3 IPC控制试片

图4 GB/T 10125-2012盐雾试验参比试片

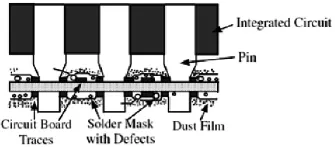

吸湿性尘粒人工模拟试验的失效机理(见图5)主要是利用在一定湿度下,吸湿性尘粒能够吸收空气中的水分,通过潮解,使得样品电路板导电性增加,以此形成失效。吸湿性尘粒的沉积,能够有效模拟产品在使用环境下由于电应力过冲引起的风险,尘粒的沉积会在电路板表面形成沉积膜,沿着沉积膜的路径,产品电路板会形成泄漏电流或电压击穿。吸湿性尘粒人工模拟试验也能够暴露阻焊剂等相关缺陷。

吸湿性尘粒人工模拟试验主要针对于验证产品印制电路板的可靠性,尤其适用于验证暴露于吸湿性盐环境中产品电路板的线路设计、制板工艺,以及元器件选型。由于现在电路板布线越来越密,焊点与焊点之间距离也越来越近,所以这项试验不仅有助于验证PCB板面上是否留有任何影响产品电器性能的残留化学品,也可作为锡膏助焊剂的可用性评估。

盐雾试验主要针对金属材料,盐雾对金属材料表面的腐蚀机理是利用氯化钠溶液中的氯离子,氯离子能够穿透金属表面的氧化层和防护层与内部金属发生电化学反应。同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氧化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面(见图6)。

盐雾试验主要针对验证产品的基材、涂层或镀层工艺。

2.4 符合性评价的对比

吸湿性尘粒人工模拟试验的符合性评价则一般可以考虑以下几点:

1)产品的电气性能(如部件的电压、电流、导电性能等);

2)产品安全性能(如耐压能力、绝缘电阻、泄漏电流等);

3)产品工作稳定性;

4)产品性能指标;

5)电路板腐蚀。

在进行吸湿性尘粒人工模拟试验的符合性评价之前,需要注意鉴别产品由于高湿度环境引起的失效,所以在进行吸湿性尘粒人工模拟试验之前,通常会进行高湿试验,排除产品在高湿环境下的影响。从而更好地明确由于吸湿性盐对产品造成的影响。

表2 盐雾试验参比试样质量损失的允许范围

图5 吸湿性尘粒人工模拟试验所形成失效

图6 盐雾试验形成的腐蚀

盐雾试验的符合性评价一般可以由以下几点进行考虑:

1)试验后的外观;

2)除去表面腐蚀产物后的外观;

3)腐蚀缺陷的数量及分布(如点蚀、裂纹、气泡等);

4)腐蚀出现的时间;

5)质量变化;

6)显微形貌变化;

7)力学性能变化。

3 结束语

本文从试验方法、喷涂设配、腐蚀效果控制方法、失效机理、以及符合性评价五个方面对吸湿性尘粒人工模拟试验与盐雾试验做出分析与对比。从中可以看出,吸湿性尘粒人工模拟试验与盐雾试验具有不同的试验目的,吸湿性尘粒人工模拟试验强调验证产品印制电路板的可靠性,而盐雾试验则强调验证产品的基材、涂层或镀层工艺。吸湿性尘粒人工模拟试验与盐雾试验具有不同的试验原理,吸湿性尘粒人工模拟试验利用吸湿性尘粒污染印制电路板,在一定湿度的作用下,降低印制电路板的表面绝缘电阻,形成产品的失效。而盐雾试验则主要是是利用盐溶液与金属材质发生化学反应形成腐蚀。综上所述,吸湿性尘粒人工模拟试验方法与盐雾试验可以被用于验证产品可靠性的不同方面。

[1] WEKIPEDIA, Salt mist test introduction[EB/OL]. https://en.wikipedia.org/wiki/Salt_spray_test.

[2] ASTM B117:2016,Standard Practice for Operating Salt Spray (Fog) Apparatus.

[3] GB/T 10125-2012,人造气氛腐蚀试验盐雾试验[S].

[4] MIL-STD-810G Department of Defense Test Method Standard[S].

[5] SONO TEK Corporation, Wide Area Coating System[Z].

[6] MICROSPRAY, Benefits of ultrasonic nozzles, [EB/OL]. https:// microspray.com/.

詹炀(1985年1月),男,汉,籍贯:广东海丰,工程师,硕士,从事环境与可靠性试验技术研究与应用。

Comparative Study on Hygroscopic Dust Artifcial Simulation Test and Salt Mist Test

ZHAN Yang1, LIU Yong-zhi1, ZHONG hao1, JIN Xiao-feng2

(1. Shenzhen Academy of Metrology and Quality Inspection, Shenzhen 518055; 2. China National Quality Supervision and Testing Center for Cu-Pb-Zn and Products, Tongling 244000)

This paper introduces the hygroscopic dust artificial simulation test and salt mist test. Through analyzing and comparing these two test methods’test equipments, corrosion control methods, failure mechanism, and compliance assessment, the suggestion of application of hygroscopic dust artificial simulation test and salt mist test is introduced to testers.

hygroscopic dust; salt mist test; corrosive resistance; corrosive control; failure mechanism; compliance assessment; steel reference specimen

TB37

B

1004-7204(2016)06-0005-05