钝化层和铝电极浆料共烧结制备硅太阳能电池背电极

2016-02-09赵振杰陈慧君

杜 冲,赵振杰,陈慧君,张 宏

钝化层和铝电极浆料共烧结制备硅太阳能电池背电极

杜 冲1,2,3,赵振杰1,2,3,陈慧君1,2,3,张 宏1,2,3

(1. 西安交通大学 电气工程学院,陕西 西安 710049;2. 西安交通大学 电力设备电气绝缘国家重点实验室,陕西 西安 710049;3. 西安交通大学 苏州研究院,江苏 苏州 215123)

提出了一种新的硅太阳能电池背场结构及其形成方法,在硅片背面先制备一层氮化硅膜,然后再印刷背面铝电极,通过钝化层和铝电极浆料共烧结制备硅太阳能电池背场结构。在常规铝浆中添加易于同氮化硅反应的高活性玻璃粉,对比了钝化层厚度、玻璃粉种类和含量对氮化硅层的烧蚀效果以及对背电极硅片间接触电阻的影响。当铝浆中高活性玻璃粉添加量为质量分数4%,氮化硅厚度10 nm时,比常规铝浆在无钝化膜的硅片上制备的电池最高效率高出约0.26%。

晶体硅太阳能电池;背电极;钝化层;背电场;共烧结;铝电极浆料

硅太阳能电池背面钝化技术是目前光伏电池高效化的有效手段[1-4]。局域化背电场结构中Al掺杂只存在于局部区域,其他区域被钝化膜覆盖,一方面既保证了有效的背场效果,另一方面降低了载流子复合,可以大幅度提高太阳能电池的效率[5-8],但如何在表面钝化的情况下形成背电场和良好的电极接触一直是一项技术难题。相对于电池正面银电极直接高温烧透钝化层形成电极硅片欧姆接触的工艺过程,背面钝化技术大多采用了在钝化层上开孔再印刷铝电极的制备方式[9-13],工艺都较为复杂。例如,最常用的激光开孔,利用脉冲激光烧蚀掉钝化膜后,再在剥离处印烧铝浆形成掺杂[14-15],或者用激光烧灼印刷在钝化层上的铝浆[16-17],使熔化的铝对硅片形成局部掺杂。但穿透钝化层时很难避免高能量和局部热量对硅片,特别是多晶硅片的损伤。另外,利用腐蚀性浆料开孔或者利用同时兼具腐蚀、铝掺杂的铝电极浆料开孔形成背电场接触,但该方法目前开孔和掺杂效果却很难保证[18]。上述局域化背电场制备技术在目前都还存在工艺复杂、成本大幅度增加的问题,影响其在工业化中的应用。

从硅太阳能电池正面银电极烧透氮化硅钝化层从而形成欧姆接触的过程可知[19-20],高温烧结后银电极和硅片之间的钝化层并不是完全消失,而是会成为网状残留附着在硅片和银电极界面。受太阳能电池正面银电极形成机理的启发,作者认为当铝电极浆料和硅片表面的钝化层共烧结时,同样也可能形成网状的钝化层残留,同时铝原子通过网状空洞对硅片进行掺杂。这样Al掺杂区域和钝化区域共存,预计可以起到同硅太阳能电池局域化背场结构近似的效果。

基于以上内容,本论文提出了一种全新的硅太阳能电池背电极制备方法,形成一种新的背电极和背电场结构。该方法比目前所报道的各种背面局部接触电极的制备工艺更为简单[21-24]。改善了常规铝浆对钝化膜的腐蚀效果,在铝电极浆料中采用了太阳能电池正面银电极所用的玻璃粉,研究了不同钝化层厚度下铝电极浆料同其高温共烧结后铝原子的掺杂及铝背电场的形成情况,比较了铝浆中不同玻璃粉粘结剂及其含量对烧结和掺杂效果的影响,最后分析了上述各种情况下太阳能电池效率的变化。

1 实验

所用常规铝浆由中心粒径5 μm的球状铝粉、玻璃粉、有机载体及有机助剂构成[25],其中固体质量分数(铝粉和玻璃粉)约82%,有机载体和其他添加剂约18%。浆料粘度4.3×104mPa·s。玻璃粉为市售常规铝电极浆料用PbO-B2O3-SiO2铅系玻璃粉,玻璃软化温度为510℃,中心粒径为2.13 μm。在常规铝浆基础上添加专用于电池正面银电极浆料的无铅铋系玻璃粉作为氮化硅层焼蚀促进剂,该玻璃粉软化温度为520℃,中心粒径为1.32 μm。

分别配制不含玻璃粉铝浆、含普通玻璃粉常规铝浆、含铋系玻璃粉高活性铝浆,根据所需玻璃粉含量将三种浆料用搅拌机和三辊轧机均匀混合配制实验用浆料。

硅片的背面采用PECVD法沉积氮化硅钝化膜。根据不同的成膜时间控制膜层的厚度,膜层厚度采用椭偏仪进行测量。将制备好的铝浆采用丝网印刷技术印刷在硅片背表面,然后经烘干、烧结、冷却后形成铝背场和铝背电极。

2 结果与讨论

2.1 氮化硅钝化层厚度

氮化硅薄膜的厚度同PECVD的成膜时间基本成正比关系,图1给出了椭偏仪测定的氮化硅膜厚同成膜时间的变化。可以看出,成膜时间为30 s和50 s时,氮化硅膜厚度分别为10 nm和15 nm。

图1 氮化硅钝化膜的厚度随成膜时间的变化曲线

2.2 氮化硅钝化膜和铝电极浆料共烧结

(1)接触电阻

根据太阳能电池银电极浆料烧结机理,铅系和铋系玻璃粉都会同氮化硅发生反应,其反应过程分别为[26-27]:

2PbO+SiN→2Pb+SiO2+(/2)N2

2Bi2O3+3SiN→4Bi+3SiO2+N2

生成的Bi和SiO2混合于原本的玻璃粉中作为新的玻璃相,继续与钝化膜反应。

高温烧结后,铝电极是否穿透了氮化硅薄层同硅片形成良好接触,可以通过测量铝电极同硅片之间的接触电阻来近似表征。图2对比了不同氮化硅膜厚度时,常规铝浆和高活性铝浆烧结后接触电阻随玻璃粉含量变化的曲线。本文采用外推法[28]测量铝电极与硅片的接触电阻。

图2给出了无钝化膜、钝化膜10 nm和钝化膜15 nm时的三组对比数据。由图2左半部空心记号可以看出,对常规铝浆来说,玻璃粉含量相同时随着钝化膜厚度的增加,接触电阻显著提高,说明钝化层的存在对铝电极和硅片的接触性能产生了明显的不利影响。而在钝化膜厚度相同的情况下随着玻璃粉含量的提高,铝电极浆料在烧结中对钝化层的腐蚀性增加,因此接触电阻下降,但仍远远高于无钝化层存在时的数值。表明的确由于常规铝电极浆料中的玻璃粉在太阳能电池制备过程中没有对钝化层破坏的情况,因此同钝化层的反应较弱。另一方面,如图2中右半部实心记号所示,当使用高活性铝浆时,随着铋系玻璃粉含量的增加,接触电阻呈下降趋势,这同常规铝浆呈现的结果一致,说明在铝电极浆料中,确实是玻璃粉在烧结过程中对氮化硅钝化层起到了破坏作用。

图2 两种铝浆烧结后不同膜厚下接触电阻随玻璃粉含量的变化曲线

然而,对比常规铝浆可以发现,无钝化层存在时,高活性铝浆烧结后接触电阻明显偏大,这也说明应用于太阳能电池正面银电极的玻璃粉并不适用于太阳能电池铝电极浆料,很大原因可能在于玻璃粉在界面的堆积。因为高反应活性的银电极用玻璃粉原来的重要作用之一是在界面腐蚀钝化层并帮助银进入硅片表面,这在铝背电极和背电场形成中却成了不利因素。但是,当高活性铝浆同硅片之间存在一定厚度钝化层时,铝电极同硅片的接触电阻明显降低。从图2右半部实心记号可以看出,氮化硅钝化层厚度为10 nm时,接触电阻反而低于无钝化层存在时。

分析认为,当硅片表面有钝化膜层存在时,高活性玻璃粉与氮化硅的化学反应性强,能够在烧结过程中充分地穿透10 nm厚的钝化膜,形成均匀密集的铝硅合金从而得到良好的欧姆接触;同时,玻璃粉破坏氮化硅钝化膜在其上开孔,也避免了形成层状的玻璃粉堆积物影响导电性能,也因此接触电阻比无钝化膜时更小。当然,15 nm厚的钝化膜由于膜厚增加,高活性玻璃粉对其穿透程度减弱,较少的导电通道和残留的不导电的钝化膜导致接触电阻变大。

总之,从图2的数据可以看出,无钝化膜时,印烧常规铝浆得到的接触电阻小于含高活性玻璃粉的铝浆;而有钝化膜时,印烧常规铝浆后的接触电阻大于含高活性玻璃粉的铝浆。试验结果表明,高活性玻璃粉对钝化膜的穿透作用强于普通玻璃粉,其同钝化层的共烧结对铝电极和硅片之间的接触起到了促进作用。

(2)铝硅界面结构

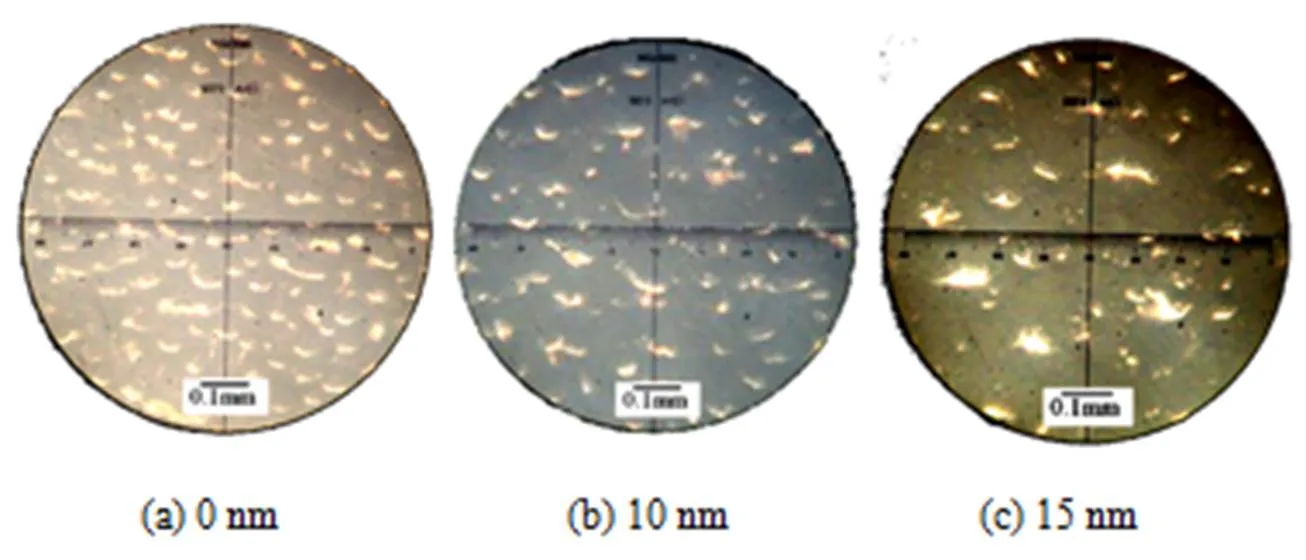

为了进一步分析钝化层存在时铝背电场的特性,用稀盐酸腐蚀掉背电极表面的铝层观察铝硅合金的表面微观结构。图3给出了显微镜下的界面结构。可以看出,金属合金岛表面是铝硅合金,在冷却过程中形成了岛状,其密度可以近似表示铝硅合金层的厚度和掺杂量。

含质量分数4%普通玻璃粉的铝电极浆料分别在厚度为0,10,15 nm的钝化膜上形成的铝硅界面显微结构如图3所示。图中高亮度部分为铝硅合金,低亮度部分为硅片。简单计算图中合金岛的分布情况如表1所示。

图3 常规铝浆在镀有不同厚度氮化硅的硅片上烧结后铝硅界面

表1 常规铝浆形成的合金岛分布密集程度统计

Tab.1 Distribution intensity statistics of Al-Si alloy formed by conventional Al paste

由图3和表1可以看出,硅片印烧常规铝浆无钝化膜时形成的铝硅合金岛分布均匀且密集。随着钝化膜厚度的增加,铝硅合金岛的分布变得分散且不均匀,合金岛的大小也不一致。显然,钝化膜阻碍了铝与硅之间的相互扩散,溶解到铝硅熔融液体中的铝变少,形成的铝硅合金岛分散,导电通道面积减小导致背电极接触电阻增大。

含质量分数4%高活性玻璃粉的铝电极浆料分别在厚度为0,10,15 nm的钝化膜上烧结后的铝硅界面显微结构如图4所示。图中高亮度部分为铝硅合金,低亮度部分为硅片。简单计算图中合金岛的分布情况如表2所示。

由图4和表2可以看出,钝化膜为0和10 nm时,形成的铝硅合金形貌基本一致,均分布均匀且密集。钝化膜为15 nm时,形成的铝硅合金岛分散、合金岛变大。钝化膜为10 nm时,由于高活性玻璃粉能够充分地穿透钝化膜形成铝掺杂,故而形成的铝硅合金形貌与无钝化膜时一致。而钝化膜为15 nm时,由于钝化膜的厚度增加,高活性玻璃粉对钝化膜的穿透程度不如膜厚为10 nm时,形成的铝硅合金岛变分散,导电通道面积减小导致接触电阻增大。

图4 高活性铝浆在镀有不同厚度氮化硅的硅片上烧结后铝硅界面

表2 添加高活性玻璃粉的铝浆形成的合金岛分布密集程度统计

Tab.2 Distribution intensity statistics of Al-Si alloy formed by highly reactive Al paste

比较图3和图4以及表1和表2中相同钝化膜厚度下铝硅合金岛的分布情况可以看出,有钝化膜时印烧常规铝浆形成的铝硅合金岛的密集程度明显小于添加高活性玻璃粉的铝浆,这说明常规铝浆对钝化膜的穿透作用不足,高活性玻璃粉对钝化膜的穿透作用强于普通玻璃粉,并且在共烧结过程中促进了铝电极和硅片的相互作用。

另外,用盐酸对无钝化膜、印烧含质量分数4%普通玻璃粉的常规铝浆的硅片进行处理,腐蚀掉表面的铝层,利用扫描电镜观察硅片的截面如图5所示。背电场层比较均匀,平均厚度大约为4 μm。为了进一步确定浅色层即为背电场层,对该层进行元素分析,结果显示其中确实含有铝元素。选择中间直线处由表面至基底对硅片不同深度处进行能谱分析,硅元素和铝元素的质量分数随深度的变化分别如图5中上方曲线和下方曲线所示。随着探测深度逐渐升高,硅元素和铝元素的质量分数先是保持不变;从深浅两色层边界处开始直至表面,硅元素的质量分数不断下降,而铝元素的质量分数不断增大。硅元素和铝元素的浓度变化趋势符合背电场层中掺杂浓度的变化规律,证明该层确实为背电场层。

图5 常规铝浆烧结后背电场界面SEM照片和元素分布(氮化硅厚度0 nm,普通玻璃粉质量分数4%)

再用盐酸对钝化膜厚度为10 nm、印烧添加质量分数4%高活性玻璃粉铝浆的硅片进行处理,腐蚀掉表面的铝层,利用扫描电镜观察硅片的截面如图6所示。根据图5推测图6中硅片表面处浅色的一层即为背电场层,下面的深色部分为硅基片。此时形成的背电场层均匀,厚度大约为7 μm。同时对中间直线处该层及之下硅片不同深度处进行能谱分析,硅元素和铝元素的质量分数随深度的变化分别如图6中上方曲线和下方曲线所示。

图6 高活性铝浆烧结后背电场界面SEM照片和元素分布(氮化硅10 nm,高活性玻璃粉质量分数4%)

可以看出添加有高活性玻璃粉铝浆在镀有氮化硅钝化膜的太阳能电池硅片上烧结形成的背电场较之常规铝浆在无钝化膜硅片上烧结形成的背电场厚度增加了,并且铝含量也有所提高,形成了品质更好的背电场。

3 太阳能电池转换效率的改善实验

所有对太阳能电池的研究,不论是改变材料本身、优化电极浆料还是改进制造工艺,最终的目的都是降低制造成本并提高电池的能量转换效率。高活性玻璃粉的添加能否提高硅太阳能电池的转换效率,是综合判断铝电极浆料的烧结特性是否优良的重要条件。

在不同钝化膜厚度的硅片上印烧不同铝电极浆料得到的电池转换效率如图7所示。

图7 不同钝化膜厚度下铝浆成分对转换效率的影响

由图7中可以看出,无钝化膜时,印烧常规铝浆得到的转换效率大于含高活性玻璃粉的铝浆;有钝化膜时,印烧常规铝浆得到的转换效率小于含高活性玻璃粉的铝浆。相对于常规铝浆,高活性玻璃粉对钝化膜具有更强的穿透作用,能够使形成的背电极与硅片的接触电阻更小,并且得到的铝掺杂浓度更高、分布更均匀,提高了电池的开路电压、短路电流和最终的转换效率。说明在背钝化的硅片上,印烧含高活性玻璃粉的铝浆能够使电池的转换效率得到提高。

4 结论

配制了添加高活性玻璃粉的铝浆以及常规铝浆,并分别印烧在背面镀有不同厚度钝化膜的硅片上。通过测量背电极与硅片的接触电阻以及观察铝硅合金形貌,研究高活性玻璃粉对形成的背电极性能的影响。用两种铝电极浆料制备多晶硅太阳能电池,通过测量电池的转换效率,进一步明确高活性玻璃粉对穿透钝化膜以及形成优质背电场的影响,并利用扫描电镜观察背电场的形成情况。经过实验室内的测量和观察、理论分析以及实际生产线上的测量和观察,结果表明:高活性玻璃粉铝浆同钝化层的共烧结能够形成均匀的背电场,同时提高电池的转换效率。

[1] 周国华, 施正荣, 朱拓. 氮化硅薄膜对硅片背表面的钝化作用 [J].能源工程, 2008(1): 28-30.

[2] 冯泽增, 贾锐, 窦丙飞,等. 晶硅良好表面钝化技术及其在n型电池中的应用 [J]. 真空科学与技术学报, 2015, 35(4): 485-494.

[3] BALAJI N, PARK C, LEE Y, et al. Rear-side passivation characteristics of Si-rich SiNfor various local back contact solar cells [J]. Vacuum, 2013, 96(5): 69-72.

[4] NARASINHA S, ROHATGI A. Optimized aluminum back surface field techniques for silicon solar cells [C]//IEEE Photovoltaic Specialists Conference. NY,USA: IEEE, 1997: 63- 66.

[5] 陶路平, 陈达明, 洪瑞江. 背面点接触结构在晶体硅太阳电池中的应用 [J]. 材料导报, 2011, 25(13): 124-129.

[6] WEBER T, FISCHER G, OEHLKE A, et al. High volume pilot production of high efficiency PERC solar cells-analysis based on device simulation [J]. Energy Proc, 2013(3): 474-481.

[7] GATZ S, BOTHE K, MÜLLER J, et al. Analysis of local Al-doped back surface fields for high efficiency screen-printed solar cells [J]. Energy Proc, 2011(8): 318-323.

[8] 蔡世俊. 背面点接触高效太阳电池的背电场与串联电阻 [J]. 电子器件, 1996(2): 72-75.

[9] 尹庆磊, 姜辰明, 王学孟, 等. 薄晶体硅PERC电池的工艺研究 [J]. 可再生能源, 2015, 33(10): 1445-1449.

[10] 赵素香, 张松, 王振交, 等. PERC结构多晶硅太阳电池的研究 [J]. 半导体技术, 2012(12): 939-942.

[11] LEE D Y, LEE H H, AHN J Y, et al. A new back surface passivation stack for thin crystalline silicon solar cells with screen-printed back contacts [J]. Solar Energy Mater Solar Cells, 2011, 95(1): 26-29.

[12] MEEMONGKOLKIAT V, NAKAYASHIKI K, KIM D S, et al. Investigation of modified screen-printing Al pastes for local back surface field formation [J]. Georgia Inst Technol, 2006, 2: 1338-1341.

[13] WANG Z, HAN P, LU H, et al. Advanced PERC and PERL production cells with 20.3% record efficiency for standard commercial p-type silicon wafers [J]. Prog Photovoltaics Res Appl, 2012, 20(3): 260-268.

[14] METZ A, ADLER D, BAGUS S, et al. Industrial high performance crystalline silicon solar cells and modules based on rear surface passivation technology [J]. Solar Energy Mater Solar Cells, 2014, 120(1): 417 - 425.

[15] POULAIN G, BLANC D, FOCSA A, et al. Characterization of laser-induced damage in silicon solar cells during selective ablation processes [J]. Mater Sci Eng B, 2013, 178(9): 682-685.

[16] CHOI P H, BAEK D H, KIM H J, et al. Localised back contact to ONO passivated c-Si solar cells using laser fired contact method [J]. Electron Lett, 2013, 49(4): 290-291.

[17] TUCCI M, TALGORN E, SERENELLI L, et al. Laser fired back contact for silicon solar cells [J]. Thin Solid Films, 2008, 516(20): 6767-6770.

[18] RAUER M, WOEHL R, RUHLE K, et al. Aluminum alloying in local contact areas on dielectrically passivated rear surfaces of silicon solar cells [J]. IEEE Electron Device Lett, 2011, 32(7): 916-918.

[19] 郑建华, 张亚萍, 敖毅伟, 等. 银浆组成对硅太阳电池丝网印刷欧姆接触的影响 [J]. 太阳能学报, 2008, 29(10): 1274-1277.

[20] HILALI M M, NAKAYASHIKI K, KHADILKAR C, et al. Effect of Ag particle size in thick-film Ag paste on the electrical and physical properties of screen printed contacts and silicon solar cells [J]. J Electrochem Soc, 2006, 153(1).

[21] REMIAT B,SAINT-CAST P,SOUCHE F, et al. Investigation of a new solar cell rear side process for thin silicon wafers [C]//22ndEuropean Photovoltaic solar cells Energy Conference. NY, USA: IEEE, 2007.

[22] WIJEKOON K, YAN F, ZHENG Y, et al. Optimization of rear local contacts on high efficiency PERC solar cells structures [J]. Int J Photoenergy, 2013, 2013(7): 937-942.

[23] LIU P, ZHANG X, SUN L, et al. Optimization of rear local al-contacts on high efficiency commercial PERC solar cells with dot and line openings [J]. J Nanomater, 2014, 11(15): 372-385.

[24] 付明, 苑鹏, 范琳. 几种高效率晶体硅太阳能电池性能分析 [J]. 材料导报, 2012(5): 1-5.

[25] 张红斌, 赵玲, 熊庆丰, 等. 硅太阳能电池用铝浆的现状和发展趋势 [J]. 金属功能材料, 2010, 17(4): 72-74.

[26] HONG K K, CHO S B, YOU J S, et al. Mechanism for the formation of Ag crystallites in the Ag thick-film contacts of crystalline Si solar cells [J]. Solar Energy Mater Solar Cells, 2009, 93(6/7): 898-904.

[27] XING Y, GUO X, SISI H E, et al. Effect of Bi2O3content on the properties of lead-free glass in aluminium paste [J]. Chin Ceram, 2014.

[28] 曾为民. 丝网印刷太阳电池工艺研究[D]. 上海: 上海交通大学, 1999.

(编辑:陈渝生)

Back surface field structure of silicon solar cell by co-sintering of passivation film and aluminum paste

DU Chong1,2,3, ZHAO Zhenjie1,2,3, CHEN Huijun1,2,3, ZHANG Hong1,2,3

(1. School of Electrical Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. State Key Laboratory of Electrical Insulation and Power Equipment, Xi’an Jiaotong University, Xi’an 710049, China; 3. Xi’an Jiaotong University Suzhou Research Institute, Suzhou 215123, Jiangsu Province, China)

A new back electrode structure of Si solar cells and its fabrication process were presented. The silicon wafer was passivated by SiNfilm on the back side firstly, and then Al electrode paste was printed on SiNfilm. After high temperature co-sintering of SiNfilm and the Al paste, the back surface field (BSF) and Al electrode were formed. Highly reactive glass frits which were easy to react with SiNwere added in the conventional Al paste. Effects of SiNthickness, the kinds and contents of glass frits on the corrosion action of Al paste on the SiNfilm, and the contact resistance between Si wafer and Al electrode were investigated, respectively. Experiments results indicate that compared with the conventional Si solar cells, the average conversion efficiency is improved by about 0.26% when the content of highly reactive glass frits mass fraction is 4% and the thickness of SiNfilm is 10 nm.

crystalline silicon solar cells; back electrodes; passivation film; back surface field; co-sintering; Al electrode paste

10.14106/j.cnki.1001-2028.2016.11.015

TM914

A

1001-2028(2016)11-0072-05

2016-10-19

张宏

苏州市应用基础研究计划科技项目资助(No.SYG201448)

张宏(1970-),女,四川成都人,副教授,主要从事光电功能介质材料与器件研究,E-mail: hzhangxu@mail.xjtu.edu.cn;

杜冲(1989-),男,河北石家庄人,研究生,研究方向为光伏电池背面电极结构,E-mail: duworm@163.com。

2016-10-28 14:14:27

http://www.cnki.net/kcms/detail/51.1241.TN.20161028.1414.015.html