合理选择注塑机喷嘴

2016-02-09HMMSolutions公司ChuckAzzopardi

文/ HMM Solutions公司 Chuck Azzopardi

合理选择注塑机喷嘴

文/ HMM Solutions公司 Chuck Azzopardi

近年来,喷嘴设计方面的改进不断取得进展,克服了以往过滤、混合和截流式喷嘴很多的局限性,选择一款合适的喷嘴将为成型商们优化注塑成型工艺带来极大的助力。

在当今全球化的制造环境中,成型商们正在通过一切可能的方式优化他们的注塑成型工艺,而各种机器喷嘴为实现此目标提供了助推力。如今的注塑机喷嘴可以提供多种功能,包括熔体流的过滤、混合和截流。

通过喷嘴过滤器尽可能地减少因熔体流中的异物或污染物而堵塞浇口和/或热流道尖梢,可以延长正常的运行时间,并减小浇口和热流道尖梢的损伤。在成型压机中使用添加剂(如着色剂)的成型商们,通常采用混料喷嘴来增强添加剂的分散和混合,以提高成型部件的质量,降低添加剂的用量和成本。截流式喷嘴可以尽可能地减少成型操作中的淌料,在这种操作中,压机经常与模具分开,例如在很多的二次注射成型应用中。

模块式喷嘴的设计

喷嘴的设计要使其容易安装到注塑机料筒上,这意味着每个喷嘴的后端要针对与其配合使用的特定机器料筒来订制螺纹。因此,每个喷嘴往往与一款特定类型和尺寸的注塑机一同使用。

一些喷嘴采用单件式结构,这类喷嘴的初始费用较低。而另一些喷嘴采用模块化设计和结构,它们通常会针对喷嘴体、机器接口和模具接口提供单独的零部件。模块化设计有许多优点,其中最主要的优点之一是单个的喷嘴体能与多个料筒和多个模具连接。

在模块化设计中,与注射料筒连接的接口是与喷嘴体分开的,这使得喷嘴体可以在采用不同料筒螺纹规格的多种设备上运行。每个独立的接口拥有与其配合使用的料筒相匹配的螺纹规格,并与特定的注塑设备相连接,而每台注塑机有一个共同的接口连接到喷嘴体。通过这种方式,喷嘴体可以很容易地安装到成型工厂中使用的各种料筒上。

另外,喷嘴的前端也是订制的,以确保它能与配合的模具注道衬套半径相匹配,并适当连接。模块化喷嘴设计还包括易于交换的模块化尖梢,这使成型商可以采用多个尖梢,从而允许一个喷嘴与多个模具合理连接,而这些模具可以有不同的注道衬套规格。

网叠喷嘴过滤器

喷嘴过滤器有多种不同款式,它们能捕获熔体流中的污染物,防止这些颗粒进入模具和成型部件中。最常见的一种喷嘴过滤器被称为“网叠”。它由一个有许多小孔的金属圆盘构成,沿着机器喷嘴流道的内径插入。当熔体通过喷嘴流道时会遇到金属圆盘,并通过小直径的孔被挤压。大于这些孔的微粒或污染物将被捕获,防止其进入模具中。

网叠的优点是设计简单、成本低,且在金属圆盘中订制孔直径也比较容易。但是,网叠也有很多局限,第一个且非常重要的一点是,为了确保金属圆盘在注射压力下保持结构完整性,实心金属的面积要大于金属圆盘所包含的小孔的总面积。基于此要求,网叠相当于将流道面积至少减少了50%,这会在熔体通过网叠时产生一个明显且较大的压力降,这种压力降大到足以影响加工窗口,这对很多成型商而言是无法接受的。大多数的成型商不使用网叠或者将它们用于需要这种压力的注塑机和/或模具上。

网叠的另一个缺点是,有效捕获的粒子或污染物会阻塞金属圆盘上的小孔。一旦有孔被堵塞,熔体的有效流动面积将进一步减少,从而导致压力降的额外增加。

随着更多的污染物被捕获,压力降将持续上升。在某一时刻,当捕获到足够的污染物时,压力降会阻止正常的成型,此时,网叠必须进行清理,这也暴露出这种喷嘴设计的第三个缺点。

要清洁过滤网,喷嘴必须先冷却下来,然后拆卸,以便于将网叠从喷嘴过滤器中取出,然后对其进行清洗或更换。清洁后网叠再插入到喷嘴过滤器中,然后重新装上喷嘴。重新安装后,机器喷嘴就可以恢复到适当的工作温度,重新开始成型。从成型关闭到冷却、拆卸、清洗、重新安装再到加热,整个过程可能需要2 h甚至更长的时间,这取决于设备喷嘴的尺寸。

间隙-过滤器喷嘴

熔体过滤器的另一种设计是间隙过滤器,有时也被称为“边缘过滤器”。间隙过滤器将熔体的过滤旋转了90°,这样允许以一个更大的流动面积进行过滤,从而显著减小了压力降,这是其与网叠相比,最显著的特点之一。

间隙过滤器呈圆柱形。外径精确加工,使它能以最小间隙滑入喷嘴体的内径孔中。沿着间隙过滤器的外径有偶数数目的流道,形成多根平行、纵向的熔体流道。

加工过的槽流道相互靠近,每个流道仅用一面钢制薄壁分隔。换言之,钢制薄壁是流道的侧壁。当间隙过滤器滑入喷嘴的内径孔时,喷嘴的内径在加工过的槽上形成一个盖子,完全封闭熔体流道。

加工过的槽流道在间隙过滤器的两端近处停下,然后于过滤器的一侧,在每根加工过的槽中钻孔,使熔体可以从喷嘴的注射料筒侧流入每根熔体流道槽中。于圆筒的模具一端,也在交替的熔体流道槽中钻孔,使熔体可以从所有加工过的槽中流出,进入模具中。

此时,熔体可以通过这些槽熔体流道中的一半从注射料筒流入间隙过滤器中。熔体流到槽流道的末端后,被困在间隙过滤器内,没有办法通过加工槽熔体流道离开过滤器进入模具中。

加工槽任意一端上的钢制壁或薄肋加工得略微向下。这样在钢制薄壁或肋之间形成了一个预先确定的“间隙”,把每个加工槽熔体流道和机器喷嘴内孔分开。这些间隙使熔体可以在分隔相邻加工槽熔体流道的薄壁上通过。如此,熔体可以通过流过肋的顶部继续从一个槽流道穿过进入相邻的槽流道。加工的间隙大小决定了熔体从一个流道进入相邻流道的难易程度,且设定了在肋顶部和机器喷嘴内径之间的间隙中将要捕获的粒子或污染物的尺寸。

在肋顶部和喷嘴过滤器内径之间形成的多个间隙的流动总面积明显大于网叠的流动总面积,这有利于熔体的流动,从而显著减少了压力降。此设计的另一个优点是当污染物被捕获时,它堵塞流道的百分比更小。因此,在压力降明显增加以前,可以通过间隙式过滤器捕获相当多的污染物。采用间隙过滤器,在运行一段时间并捕获了大量污染物后,其压力降可能仍比干净的网叠低。较低的压力降使成型机可以过滤熔体,对加工窗口的影响更小。

值得一提的是,有的间隙过滤喷嘴采用了特别的设计,在清除污染物时不必从喷嘴上拆卸过滤器。此设计尽可能地缩短了清洗过程的停机时间,因为喷嘴过滤器可以在注射与注射之间的几分钟内被清洗干净。

这是一种间隙过滤器喷嘴,它在轴向熔体流道之间的薄肋上过滤熔体,可以提供比网叠过滤器喷嘴更低的压力降和更长的清洗间隔

间隙过滤器喷嘴的特别清机版。为了清机,喷嘴尖梢的螺纹向前约5 mm,然后清除料筒中的材料。截留在过滤器中的污染物会通过旁路通道喷出喷嘴尖梢

混料喷嘴

混料喷嘴确保了添加剂(如着色剂)分散的均匀性、一致性,使这些添加剂的作用得到了最大限度的发挥,同时还有助于获得更均一的熔体,包括温度分布。一些混料喷嘴会由于流道体积的变化,在熔体流经喷嘴时产生其他较高和较低的压力区域;一些混料喷嘴会引入对熔体而言不可接受的剪切或应力水平。附加的剪切和/或应力对于敏感材料(如PET)是一个特别重要的问题。

“三重作用”的混料喷嘴把熔体叠合在其自身上,确保了熔体混合过程的轻缓。当熔体进入喷嘴时,它被引导到最外层,在那里顺时针的螺旋流道开始旋转熔体。然后螺旋流道内径上的开槽孔把物料向内移动到第二组逆时针的螺旋流道中,当它开始向反方向旋转时,再次叠合热塑性熔体于自身。这些流道内的小直径孔使熔体可以向内前进到另一层,在那里会碰到最后的顺时针螺旋流径,以相反的方向第三次叠合材料。

这种三重作用保证了熔体轻缓而彻底的混合。当熔体沿喷嘴向内前进时,它通过的槽和小直径孔提供了过滤功能。滤器的尺寸可以按照成型机的规格订制。

当熔体通过具有三重作用的混料喷嘴时,鉴于其流过的流径具有复杂的形状,因此改变颜色可能需要更多的注射。对于进行频繁的颜色变化同时采用三重作用混料喷嘴的成型商,一个简单的解决方案是采用两个混料喷嘴。当改变颜色时,成型商只需替换喷嘴即可。然后可以清洁从机器上拆下的混料喷嘴,并为下一次的颜色变化作好准备。在颜色改变之间进行清洗有其他的好处,这可以清洗出已由混料喷嘴捕获的污染物。

过滤的尺寸和三重作用喷嘴的轻缓混合动作可以最大限度地减小熔体通过喷嘴时所承受的压力降和剪切,这使得三重作用混料喷嘴成为了剪切敏感的热塑性塑料(包括PET和浓色母料)和/或其他添加剂的理想选择。

三重作用混料喷嘴使用复杂的形状来保证熔体充分混合,采用3个交替的旋转来轻缓地叠合熔体3次。它还提供了一个可微调的熔体过滤

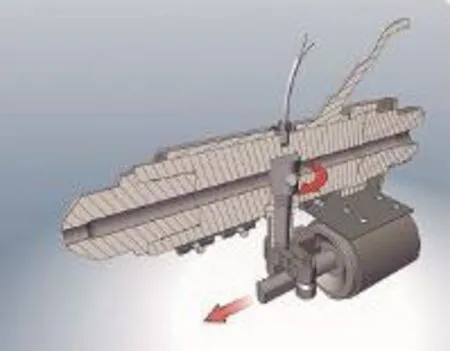

外部驱动的截流式喷嘴使用液压或气压缸来驱动一个截流机制。截流机制可以使用各种方法,包括这个剖面图中显示的旋转截流

截流式喷嘴

在一些成型应用中,如一些多次注射的注塑作业,喷嘴在每次注射后要退离模具。针对这些应用,最大限度地减少喷嘴的淌料十分关键。

有各种设计可以用来截流熔体,包括截流式销或针、球阀截流和片型截流等;还有各种方法用于启动截流,包括液压、气动或弹簧。截流可通过注塑成型压机或注射压力本身触发电子元件来定时。

为了简化过程和减少在某些情况下可能导致灾难性失败的错误,截流式操作在大多数的应用中会自动发生。截流式喷嘴也可以包含一个内置的安全功能,它能确保在压机空转加热一段较长时间时喷嘴不会过压。

通过注射压力打开的弹簧操作机构,能以简单、直接且可靠的方式完成这个任务。一旦注射压力达到预定的水平时,弹簧被压缩,使熔体可以流过针形阀,只要注射压力保持在预定的水平,针型阀会始终保持打开。当注射压力低于这个水平时,弹簧推动针型阀向前进入关闭位置,自动截住熔体的流动。

弹簧针形截流设计具有自动操作的优势,无需人工、传感器或外部驱动装置的干预,也不需要液压、气动连接或控制器。因此,每当一个模具放入压机中,它马上可以运行,无需调整。

自动截流式喷嘴使用一个高品质的耐热弹簧,以提供一种简单有效的截流机制,它不需要操作人员设置或干预

在一些应用中使用的弹簧包含在喷嘴中并被熔融的热塑性塑料包围,它们要求质量高、耐用且耐高温,以确保弹簧在熔融温度下随着时间的延长不会退火,这点非常重要。为了尽量减少熔体损坏弹簧的可能性,截流式喷嘴的所有部件必须要精密加工。

如果料筒在一段时间里无人看管而进行加热,弹簧针的内置安全功能在此时会发挥其作用,以防止喷嘴和/或注射料筒开始积累压力。采用外部驱动的阀,可能会保持关闭,甚至在压力增加时也是如此。如果阀在升高的压力下打开,熔体可能会失控地从机器喷嘴中射出,形成潜在的不安全状况。更糟糕的是,如果阀不及时开启释放压力,在很少或没有警告的情况下,可能再次导致潜在的危险状况。

采用弹簧驱动,一旦压力达到预定的水平,不论是因为成型周期已经被故意停止,还是因为在无人值守时注射料筒中的压力上升,弹簧将自动开启针形阀,在损坏或灾难发生之前释放压力。