氯化氢合成装置与吸收系统配置优化分析

2016-02-09郭志全王庆天

郭志全,王庆天

(1.甘肃金川化工材料有限公司,甘肃 金昌 737100;2.金川集团股份有限公司职工培训中心,甘肃 金昌 737100)

氯化氢合成装置与吸收系统配置优化分析

郭志全1,王庆天2

(1.甘肃金川化工材料有限公司,甘肃 金昌 737100;2.金川集团股份有限公司职工培训中心,甘肃 金昌 737100)

30万t/a PVC项目对氯化氢合成炉与吸收装置进行优化,减小了装置建筑面积,简化了工艺路线,减少了系统漏点,降低了投资成本,并有效降低了系统安全和环境风险。

氯化氢合成装置;氯化氢吸收装置;配置;优化;分析

甘肃金川化工材料有限公司(以下简称“材料公司”)30万t/a PVC项目氯化氢合成装置配套的吸收装置,主要用于合成炉点炉和VCM装置停车时系统内残留氯化氢的吸收。传统的“1+1”配置方式建筑面积大,投资高,配管较长,系统漏点多,各套吸收装置没有相互连通,如果1套吸收装置故障,该吸收装置对应的合成炉尾气无法并入其他吸收装置,装置可靠性较差。鉴于以上缺点,材料公司对氯化氢合成装置与盐酸吸收装置配置优化为“2+1”(2台氯化氢合成炉+1套吸收装置)。装置生产氯化氢能力不变;氯化氢吸收效率不变。吸收装置采用并联工艺,在VCM装置停车时,合成炉中的任意1台或多台可同时并入吸收装置,有效降低系统安全风险和环境影响风险。

1 氯化氢合成装置工艺流程

优化前后氯化氢合成装置工艺流程不变,工艺流程图见图1。由界区外来的氯气和氢气分别进入氯气缓冲罐和氢气缓冲罐,缓冲后分别经管道阻火器进入二合一石墨合成炉,在炉内氯气和氢气进行燃烧,生成氯化氢气体。生成的氯化氢气体经合成炉强制冷却段和氯化氢冷却器冷却后去生产氯乙烯。配套的吸收装置,主要用于合成炉开车点火、停车和VCM装置停车时系统内残留氯化氢气体的吸收,采用两级降膜吸收+填料塔吸收,尾气塔内未被吸收的尾气排空。吸收液集中到循环液槽,然后用泵加压,供水力喷射泵抽盐酸储槽尾气,并供尾气塔吸收尾气使用,使酸性水形成闭路循环。

图1 氯化氢合成工艺流程图

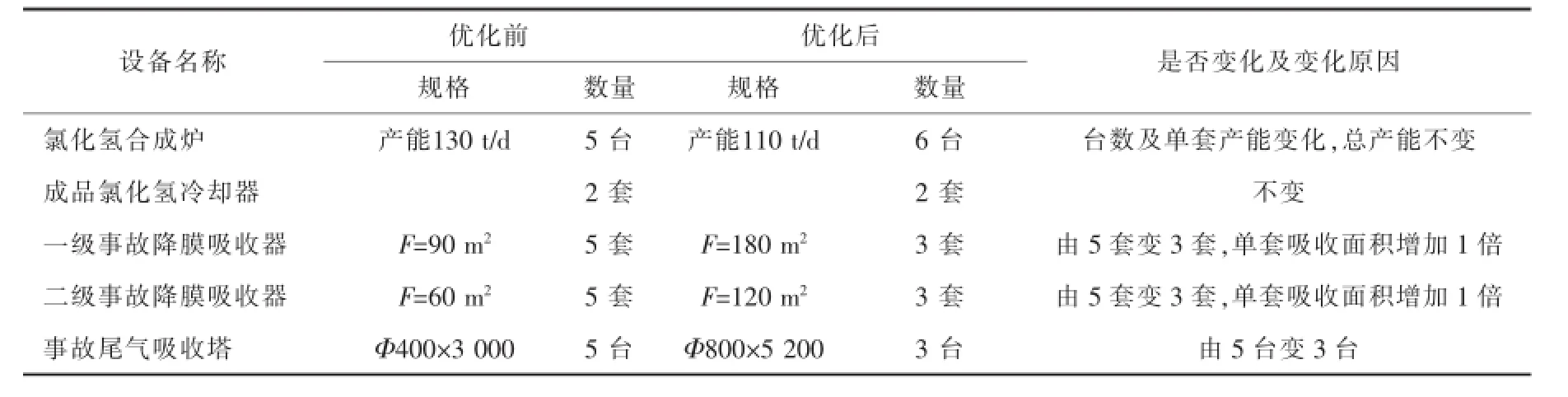

2 氯化氢合成装置设备、生产能力变化

优化后氯化氢合成炉由5台变为6台,单台生产合成炉氯化氢合成能力由130 t/d变为110 t/d,总生产能力由5×130=650(t/d)变为6×110=660(t/d),氯化氢总产能基本保持不变。氯化氢吸收装置由5套变为3套,单套吸收装置产31%盐酸能力由原设计200 t/d增大至400 t/d,31%盐酸总生产能力由5×200=1 000(t/d)变为3×400=1 200(t/d),优化前后氯化氢吸收效率保持96.8%不变。优化前后氯化氢合成装置主要设备变化情况见表1。

表1 优化前后主要设备对比表

3 事故吸收系统可靠性变化

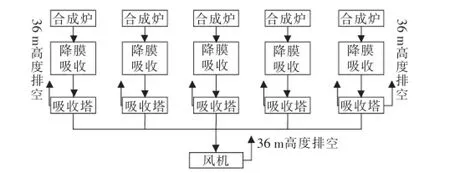

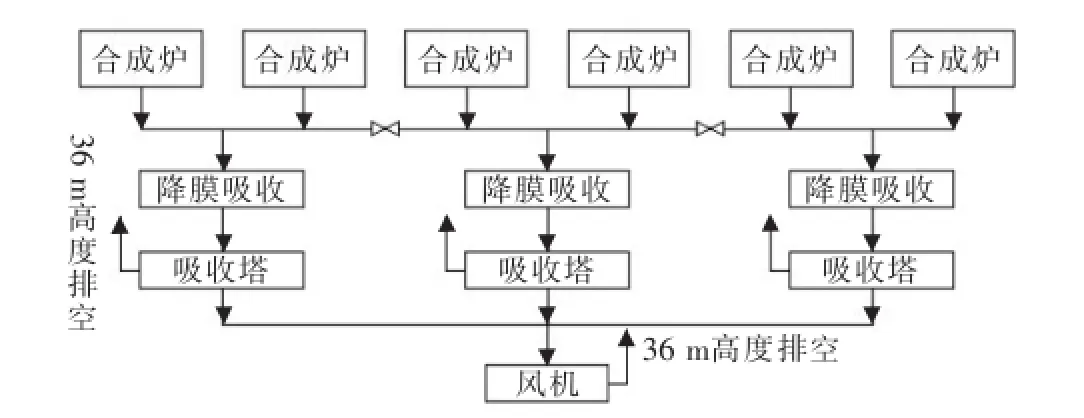

优化前后事故吸收系统与合成炉组合情况分别见图2和图3。

吸收系统主要用于VCM装置停车时和开车点火时炉内残余氯化氢气体的吸收。下面分别对优化前后VCM装置停车时和开车点火时2种情况下氯化氢吸收装置可靠性变化进行分析。

图2 优化前合成炉与事故吸收系统组合图

图3 优化后合成炉与事故吸收系统组合图

3.1 优化前后VCM装置停车时吸收装置可靠性变化

VCM装置停车时,合成炉内氯化氢气体进入吸收装置吸收,未被吸收尾气经尾气吸收塔排气筒排放。优化前合成炉与吸收装置采用1对1模式,吸收装置总氯化氢吸收能力以产31%盐酸算为5× 200=1 000(t/d)。优化后合成炉与吸收装置采用2对1模式,吸收装置总氯化氢吸收能力以产31%盐酸计为6×200=1 200(t/d)。经计算分析(见表2),优化后吸收装置喷淋密度不变,较优化前吸收能力增大,可靠性增大。当1套吸收装置发生故障时,可将相关合成炉并入其他套吸收装置进行吸收。

3.2 合成炉点火时吸收系统可靠性变化

合成炉点火前,氯化氢吸收系统吸收液处于自循环状态。在点炉前关闭至VCM转化系统的氯化氢气体调节阀,开启至吸收装置的调节阀,点炉成功后,逐步调大吸收液量,待分析合成炉氯化氢气体纯度达到设计要求后,关闭至吸收装置调节阀,向VCM转化岗位送氯化氢气体。合成炉内的气体由风机形成的负压抽入吸收装置,未被吸收的尾气通过尾气风机排放筒排放。优化前后风机量均为1 000 m3/h,经计算分析(见表3),优化前后废气量及组成未发生变化,优化后降膜吸收面积、废气在吸收装置的停留时间增大,吸收效率高于优化前。

4 优化前后氯化氢合成装置污染源变化

优化前后氯化氢合成装置环境污染源未发生变化,吸收装置尾气排放筒个数发生变化。优化前为5个内径150 mm尾气吸收塔排放筒和1个内径250 mm尾气风气排气筒(点炉时抽负压用),排气高度为35 m;优化后为3个内径150 mm尾气吸收塔排放筒和1个内径250 mm尾气风气排气筒(点炉时抽负压用),排气筒内径、排放高度未发生变化。优化前后氯化氢合成装置污染源变化情况见表2和表3。

5 氯化氢合成装置优化可行性结论

优化前后氯化氢合成装置投资减少119.4万元。建筑面积减少196 m2。配管长度减小,系统漏点减少。优化前后氯化氢合成装置生产工艺及生产总量未发生变化,吸收装置吸收氯化氢效率增加,污染物排放总量未发生大的变化,但废气组成中氯化氢浓度降低。因此,氯化氢合成装置与吸收装置配置优化方案可行。

Analysis of hydrogen chloride synthesis and absorbtion system configuration optimization

GUO Zhi-quan1,WANG Qing-tian2

(1.Gansu Jinchuan Chemical Material Co.,Ltd.,Jinchang,737100,China;2.Staff training center of Jinchuan Group Co.,Ltd,Jinchang,737100,China)

The 300 kt/a PVC project configured with “1+1”about hydrogen chloride synthesis furnace and absorption equipment,after optimizing,the covered area is reduced,the process route is simplified,leaks is reduced,the system safety and environmental risks are reduce effectively.

synthesis device of hydrogen chloride;absorption device of hydrogen chloride;configuration;optimization;analysis

表2 优化前后VCM装置停车时氯化氢合成装置污染源变化及吸收效率计算

表3 优化前后合成炉点火时氯化氢合成装置污染源变化及吸收效率计算

TQ124.4+2

B

1009-1785(2016)12-0011-04

2016-08-31