氯气处理工艺及关键点控制综述

2016-02-09杨国稳

杨国稳

(广西柳化氯碱有限公司,广西柳州545600)

氯气处理工艺及关键点控制综述

杨国稳

(广西柳化氯碱有限公司,广西柳州545600)

介绍了氯气处理系统的工艺流程、设备性能及操作参数,总结了工艺技术特点。

氯气;处理工艺;洗涤冷却;干燥

广西柳化氯碱有限公司(以下简称“柳化氯碱”) 20万t/a离子膜烧碱项目一期工程10万t/a有极距离子膜烧碱于2010年1月建成投产。随着市场需求量增大,柳化氯碱顺势推进扩大产能建设,于2012年8月成功扩建5万t/a零极距离子膜烧碱项目,目前,离子膜法烧碱生产能力为15万t/a。配套的氯气处理系统处理能力达17.8 t/a,该处理系统工艺简单,设备先进,布局合理,节能效果明显。采用DCS控制,到目前为止,该装置操作平稳,氯气出干燥塔含水低于100×10-6(v/v),硫酸消耗约14 kg/t。

1 氯气处理的任务及原理

1.1 氯气处理的任务

将电解来的高温湿氯气冷却、干燥,并将干燥合格的氯气压缩输送给用户,稳定和调节电解槽阳极室内的压力,保证上下工序的安全生产。

1.2 氯气处理的原理

从电解来的湿氯气一般温度约85℃,被蒸汽饱和,并夹带大量盐雾。湿氯气所带的饱和蒸汽量与温度有关,不同温度下湿氯气中的水蒸气分压和饱和含水量见表1。由表1可知,在同一压力下,温度越高所带的水蒸气量越高,其水蒸气分压越高,例如当湿氯气温度是85℃时,理论氯气含水量为338 kg/t。因此,湿氯气先采用洗涤冷却,降低湿氯气温度,减小饱和湿氯气的分压,使湿氯气中的大部分水蒸气被冷凝除去,降低湿氯气的含水量,并除去盐雾。

为了使氯气能用钢铁材质制成的设备及管道进行输送或处理,要求氯气的含水量小于0.01%,因此,必须将氯气中的水分进一步除去。在工业上,均采用浓硫酸来干燥氯气,因为浓硫酸具有以下特点:(1)不与氯气发生化学反应;(2)氯气在硫酸中的溶解度小;(3)浓硫酸有强烈的吸水性;(4)价廉易得;(5)浓硫酸对钢铁设备不腐蚀;(6)稀硫酸可以回收利用等。

用浓硫酸干燥氯气,其干燥效果决定于硫酸溶液上方的水蒸气压力,当温度一定时,硫酸浓度愈高、其水蒸气分压愈低;当硫酸浓度一定时,温度降低,则水蒸气分压也降低。也就是说硫酸的浓度愈高、温度愈低,硫酸的干燥能力也就愈大,即氯气干燥后的水分愈少。此外,浓硫酸与湿氯气的接触面积和接触时间也是影响干燥效果的重要因素,因此,氯气干燥采用干燥塔和泡罩塔串联二合一的方式,使氯气和硫酸充分接触,保证氯气干燥合格,然后用氯气压缩机将干燥氯气加压输送至各用户。

表1 不同温度下湿氯气中的水蒸气分压和饱和含水量(101.3 kPa)

2 氯气处理工艺流程

从电解来的高温湿氯气,首先从洗涤塔 (T-501)底部进入(见图1),氯水泵(P-501A/B)将氯水送经氯水冷却器(E-501),以循环冷却水间接冷却后由塔上部送入氯水洗涤塔内,与塔底上来的氯气逆流接触,直接将氯气洗涤冷却至35~40℃,并除去氯气中夹带的盐雾等杂质。冷却后氯气进入钛管冷却器(E-502),用5℃冷冻水间接将氯气冷却至12~15℃,钛管冷却器中5℃冷冻水的通量由自动阀TV-5303控制,确保氯气温度,从钛管冷却器出来的氯气经水雾捕集器(N-501)分离冷凝水及不洁物后去氯气干燥塔(T-502)进行干燥。

水雾捕集器分离的冷凝水同钛管冷却器冷凝下来的氯水一起进入氯水洗涤塔循环使用,洗涤塔中的氯水因不断冷凝湿氯气中的水蒸气而增多,为了保持洗涤塔的安全液位而由氯水泵排除一部分去离子膜电解脱氯系统,与离子膜的淡盐水一起经过脱氯,然后送往一次盐水化盐使用。氯气水封槽(V-501、V-502)的液封水来自洗涤塔底氯水或者生产水,控制液封高度,其溢流氯水进入洗涤塔底部,洗涤塔氯水液面高度由自动阀LV-5301控制。

经捕集器除水雾后的氯气进入氯气干燥塔(T-502)下部填料段,稀硫酸用稀硫酸循环泵(P-502A/B)输送经稀硫酸冷却器(E-503)用5℃冷冻水间接冷却降温后自填料段上部进入干燥塔,与氯气逆流接触,除去大部分水分。填料段的稀硫酸浓度控制在78%~90%,经填料段干燥后的氯气继续上升,逐层通过泡罩塔段,被98%的浓硫酸逆流接触干燥,98%的浓硫酸由浓硫酸高位槽 (V-504)供给进入第一层塔板,经降液管然后逐步溢流至其他层塔板和填料段,各层塔板内产生的热量由冷却盘管通5℃冷冻水间接吸收带走。从干燥塔顶部出来的氯气接着去酸雾捕集器(N-502)除去氯气夹带的酸雾。

捕集器捕集的酸雾汇集进入干燥塔底部,干燥塔中的硫酸由于不断吸收氯气中的水分而被稀释,液位不断增高,为了保证干燥塔底保持安全液位而由稀硫酸循环泵排除一部分稀硫酸去成品罐区稀硫酸贮罐待售,干燥塔底部酸液面高度由自动阀LV-5302控制。

氯气经酸雾捕集器(N-502)将酸雾和不洁物去除后,进入氯气压缩机(C-501),经压缩机一级叶轮压缩后进入中间冷却器(V-507),冷却器以循环冷却水间接冷却,再进入压缩机二级叶轮压缩后进入后冷却器(V-508),冷却器以循环冷却水间接冷却,然后通过氯气分配台(V-506)分别送往合成及液氯工序。

3 主要设备结构性能及控制要求

3.1 氯气水封槽

氯气正压水封槽(V-501)原理:利用水的液压来防止氯气泄漏。当氯气总管压力大于水压时,形成液封的水压被冲破,大量的氯气进入事故氯吸收塔。一般插入管插入液面高度是根据氯气总管压力上限设定的。

氯气负压水封槽(V-502)原理:利用水的液压来防止氯气泄漏,当氯气抽力达到一定值时,即大于水压时,形成液封的水压被抽走,大量的空气进入系统中,以平衡系统压力。空气插入管的高度是根据氯气总管压力下限设定的。水封高度由压差通过h= Δp/ρg来计算。

3.2 氯气洗涤冷却塔

图1 氯气处理工艺流程图

洗涤冷却塔的作用是将高温湿氯气洗涤、冷却,降低氯气含水量,去除各种杂质,使80%以上的饱和水蒸气及其所夹带的盐、碱等化学杂质冷凝溶解到氯水中,避免随氯气流入后段的管线和设备,吸附聚集在冷却器的管壁上。当这些杂质聚集到一定厚度时,冷却效果变差,氯气温度上升,干燥时氯气消耗大量浓硫酸;另外,氯气洗涤塔中的氯水随着使用时间的延长,氯水中所含的盐及杂质的浓度不断增加,盐浓度增加到一定程度,达到其在氯水中的饱和溶解度后就不再溶解,就失去除盐除杂质作用,因此要定期更换补加洗涤塔里的水,但是不宜过于频繁加入水更换,这样水中溶解的氯气量增加,造成浪费氯气,也大大增加了脱氯塔的工作负荷。E-501板式换热器,冷却洗涤塔中氯水,及时移走氯水吸收的热量,控制出塔的氯气温度指标小于40℃,根据表1可以算出,1 t湿氯气从85℃经洗涤冷却降温到40℃时,理论上约有318 kg水蒸气被冷凝除掉,有效降低湿氯气中饱和蒸汽含量。

3.3 钛管冷却器及水雾捕集器

经过氯气洗涤塔洗涤后出来的氯气温度约40℃。根据表1可知,此时理论氯气含水量为19.8 kg/t,如果直接进入干燥塔干燥,将增大硫酸消耗,氯气被冷却的温度越低,则携带的水分就越低,越有利于干燥,消耗的硫酸就越少。因此,出洗涤塔后的氯气进入钛管冷却器,用5℃冷冻水间接将氯气冷却降温至12~15℃,钛管冷却器中5℃冷冻水的通量由自动阀TV-5303控制,确保氯气温度在指标范围内。不能把温度降得太低,因氯气温度低于9.6℃时,氯气与水形成Cl2·8H2O结晶水合物,堵塞钛列管和后面的管道及设备,从而影响正常生产。

湿氯气经钛管冷却器冷却后冷凝下来的水一部分在冷凝器管壁上流下,另一部分呈雾滴状存在于氯气气流中,故除水雾也是一项降低硫酸单耗、减少盐雾夹带的重要措施。特别是进泡罩塔时,湿氯气夹带的盐雾与硫酸接触生成硫酸钠结晶,会堵塞塔板小孔,引起塔板阻力降上升,影响干燥塔操作,同时也会影响酸雾捕集器的使用周期。因此,从钛管冷却器出来的氯气必须经过水雾捕集器进一步除去水雾和盐雾。由于盐雾等不洁物粘附在捕集器的滤芯筒上,随着时间延长,粘附厚度不断增大,进而会失去除水雾盐雾效果,因此要定期进行滤芯筒清洗,确保水雾捕集器原本的功能效果。柳化氯碱引进美国孟莫克水雾捕集器,自2010年1月投入使用以来,运行良好。

3.4 氯气干燥塔

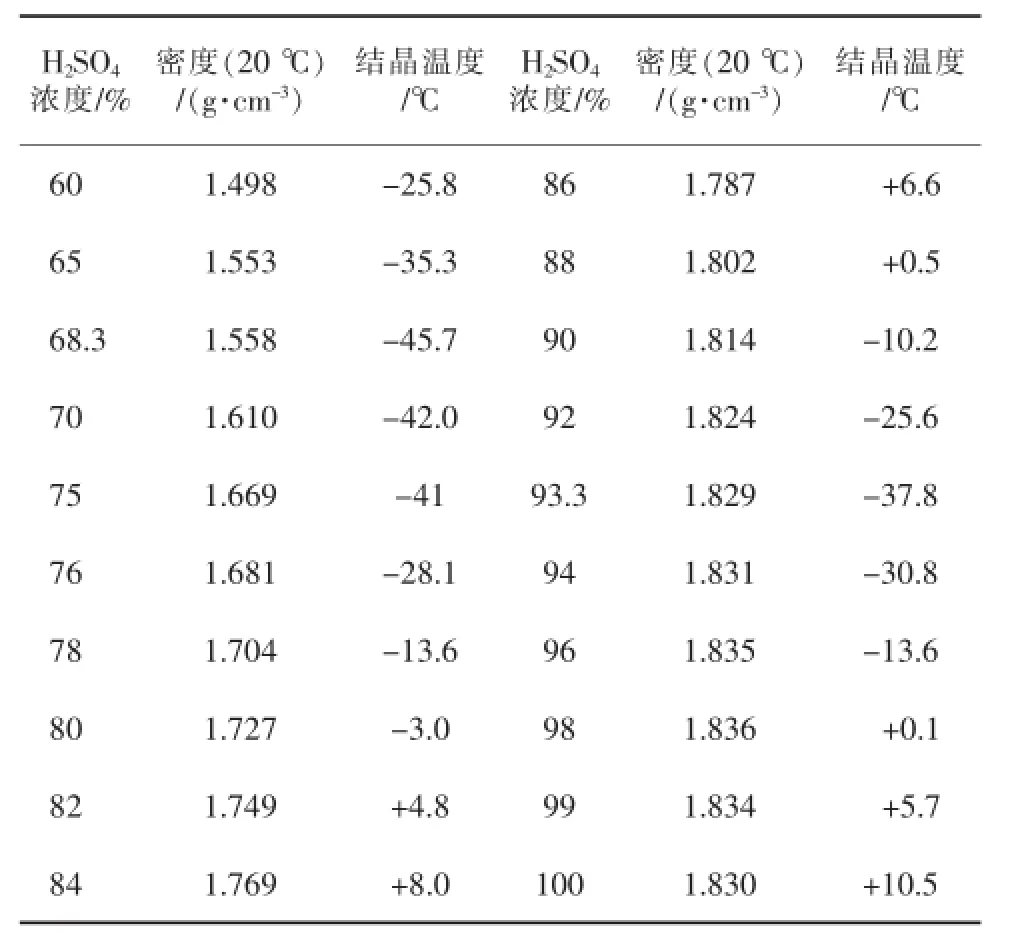

经过洗涤、冷却、水雾捕集器分离水雾盐雾后,氯气进入干燥塔进一步除水干燥。柳化氯碱的干燥塔采用填料塔和泡罩塔串联二合一的构造方式。氯气从干燥塔下部填料层的下面进入,与从填料层上面进入的来自泡罩塔和稀酸循环泵送来的浓度约90%的硫酸逆流接触进行传质传热。塔底区域的硫酸通过泵送入板式钛冷却器,用5℃水冷却后,送入填料塔循环使用,循环硫酸温度控制在11~15℃,当硫酸质量分数低于78%时送出界区。泡罩塔的作用是将氯气中所含的水分由浓硫酸吸收至要求的含量以下,保证氯气水含量不超标,避免腐蚀后序设备管道。泡罩塔由一个圆柱形壳体和按一定间距、水平设置的5层塔板组成,材质为聚氯乙烯/FRP。正常工作时,从高位槽靠位能自动流下的浓度约98%的浓硫酸进入上层塔板,然后从上层塔板的降液管流出,横向流过带有泡罩的塔板,翻过溢流堰,进入该层塔板的降液管流向下层塔板;泡罩段的浓硫酸在各板层与往上流的氯气逆流接触进行传质传热,各层塔板内产生的热量由冷却盘管通5℃冷冻水间接吸收带走。硫酸的浓度越高、温度越低,疏酸的干燥能力也就越大,氯气干燥后的水分越少。但如果硫酸的温度太低,则硫酸与水能形成结晶水含物而析出,硫酸浓度与结晶温度之间的关系见表2。例如硫酸浓度在84%时,它的结晶温度为8℃,所以在操作中,尤其在冬季必须注意控制温度,一般将浓硫酸H2SO4温度控制在不低于11℃,以防止冷却盘管堵塞。泡罩塔出口氯气温度应控制小于20℃。

表2 硫酸浓度、密度与结晶温度

浓硫酸消耗的计算。氯气经过洗涤冷却后,从钛管冷却器出来控制在12~15℃,取平均值的整数13℃,则此时氯气含水查表得3.8 kg/t,当硫酸质量分数低于78%时送出界区,按出干燥塔酸质量分数为77%,则物料衡算有:98%M1=(3.8+M1)×77%解得M1=13.93(kg/t)即每干燥1 t氯气需要13.93 kg 98%浓硫酸。从物料衡算看,降低塔进口氯中含水量和降低出塔酸浓度都能降低硫酸单耗。

3.5 酸雾捕集器

经干燥塔浓硫酸吸收干燥后的氯气气流中夹带着酸雾,进入酸雾捕集器。酸雾捕集器的作用是以氟硅油浸渍处理的玻璃纤维用作截留、捕集、过滤形式除去气流中的酸雾,确保进入氯气压缩机的氯气洁净,从而满足输送气体负荷适应生产的需要,延长氯压机的使用寿命,捕集器汇集的酸雾集中流到干燥塔底部。干燥后形成的硫酸雾粒直径小于5 μm,且有一定的黏度,一般的捕集设备很难高效捕除。捕集的硫酸有黏性,易黏附在含氟玻璃纤维上,使用一段时间后,阻力上升,需要定期清洗过滤元件,才能确保捕集效果。柳化氯碱引进美国孟山都公司酸雾捕集器的核心部件-玻璃纤维除雾筒,运行六年多来效果良好。经过干燥后,从酸捕集器出来的氯气含水量控制小于100×10-6(v/v)。

3.6 氯气压缩机

经过的洗涤、冷却、干燥、除酸雾后的氯气进入压缩机,经加压送往下道工序。柳化氯碱的氯气压缩机是引进德国西门子的透平压缩机,压缩机组由带有中间冷却的2级离心压缩机、1个涡轮-行星齿轮系统、1台驱动电机、1个压缩机、齿轮箱、驱动电机的共用底座、1台带有连接管线的中间冷却器和后冷却器、1个润滑油系统、1个密封气体系统及需要的测量和控制设备组成。透平压缩机最大吸入状态体积流量为8 210 Nm3/h,进口侧最大压力是100 kPa(a),进口侧最大温度是30℃,出口侧最大压力是274 kPa(a),最大转速是10 405 r/min。正常工作时,干燥氯气经一级压缩后到一级冷却器,然后进入二级压缩,再经二级冷却器冷却后送往氯气分配台。2台冷却器分别由冷却循环水来冷却换热,并严格控制冷却水压力小于氯气压力,避免换热器列管泄露时水漏到氯气侧中而腐蚀设备及管道,若漏只能氯气漏到水中,为此,在冷却水出管道设有ORP值检测器在线监测氯含量。二级冷却出来后有一旁路返回一级压缩进口 (一般称此为小回流),其目的是调节压缩机进出口状态以防喘振。透平压缩机组出来后氯气送去分配台,由于氯压机自身的回流量较小,为了保证电解在低负荷时,电解和氯气洗涤冷却干燥系统的氯气总管压力稳定,在分配台出来设计安装带有自动调节阀(HV-5301B)的回流路(一般称此为大回流),回到干燥塔的氯气进口处与水雾捕集器来的氯气一并进入干燥塔,调节透平压缩机组的输送能力,使之与电解氯气产量相适应。氯压机进口氯气压力工艺指标控制在-5~5 kPa。

4 结语

柳化氯碱的17.8万t/a氯气处理装置经过六年多来的运行结果表明,装置工艺控制稳定,氯气吸力平稳,能耗小,干燥后氯气中水含量低,生产出合格的氯气,完全能满足氯压机和后序工艺的要求,有效保证了氯碱系统安全、稳定、经济运行。

Review on the process of chlorine treatment and the control of key points

YANG Guo-wen

(Guangxi Liuhua Chlor-alkali Co.,Ltd.,Liuzhou 545600,China)

This paper introduces the process flow,equipment performance and operation parameters of chlorine gas treatment system,and summarizes the characteristics of the technology.

:chlorine gas;treatment technology;washing and cooling;drying

TQ124.4+16

:B

:1009-1785(2016)10-0011-04

2016-08-14