浅析粒料尺寸和形状均一的重要性

2016-02-08InjectionMoldingSolutionsJohnBozzelli

文/Injection Molding Solutions John Bozzelli

浅析粒料尺寸和形状均一的重要性

文/Injection Molding Solutions John Bozzelli

注塑成型过程中有很多细节。为获得优质的产品,对于这些细节中的每一个我们都应该本着“挑剔”的原则。本文以粒料为重点关注对象,探讨了粒料尺寸和形状的均一性对熔融过程以及最终注塑制品的重要影响。

注塑成型过程有数百个细节,在对它们进行评估时,我们应该本着“挑剔”的原则,而本文关注的重点是粒料。不管树脂的类型或其供应商是哪家,对于成型商而言,都要确保粒料在尺寸和形状上拥有良好的均一性。但事实上,粒料的尺寸和形状各不相同,回用料更是包含了从较小的料末到较大的块状结构。对此,我们要遵循的底线是,要求所有的粒料在适当的温度下均匀地熔融。因为如果熔融不均匀,树脂无法形成均匀度良好或可重复的部件。

笔者猜测大多数的成型商没有在这个问题上思考太多。在排除故障时,这虽然不是笔者要检查的第一件事,但对其重视程度往往比首先要检查的内容提升几级。假设一切状态良好,因为当清洗机器时,我们看到熔融的聚合物会从喷嘴中流出,部件看上去也很好,但为了深入了解熔融不均匀粒料所产生的问题,我们仍需要仔细观察一下熔融过程。

熔融过程从料斗开始,它负责将粒料送入进料喉中。料斗应拥有可提供块体流(不是漏斗流)的设计,以使树脂被均匀地喂入进料喉。切记,料斗中心一定不能有被称为漏斗流(或“鼠洞”)的沟流。对此,要进行一个实际的检查:去车间通过清理窗口看粒料,如果窗口上的粒料没有滑入进料喉,那么你将要面对一个问题,即在整个运行期间,大约95%的时间里这些粒料会停留在那里。

那么,如何确保块体流呢?首先要检查料斗的角度,对于块体流,它的角度应该保持在60度。如果你在其需要树脂时没有观察到粒料的流化(在空气流中舞动),则单注射料斗运行良好。如果流化在螺杆旋转时发生,则下一次注射将会产生一个不同的部件,因为流化使一些粒料无法沉降到进料螺杆的螺纹中。这是一个过程变量。如果在单注射料斗中确实有流化,可以在进料喉处通过一种很好的耐高温硅胶垫片来解决漏气问题。

一旦已经形成块状流,要确保进料喉的清洁,不被大的块料、料末或穗状流(streamer)堵塞,并且通过PID控制温度。进料喉中不应该存在不稳定的水流,这里是过程中最重要的区域,应该以一个比你预想的要更高的温度来设置。

进料喉有两个工作:喂入树脂,以及作为一个排气口使气体在螺杆进料时被排出。可以将进料喉设定在55~65 ℃范围内,确保挥发物可以排出,不会凝聚。

如果碰到壅塞问题,那就要注意壅塞材料的组成。如果单个粒料被卡住,那应该是进料喉太烫了。如果出现完全熔融的聚合物,或者造成壅塞的是一个固体塑料球,那么更多的可能是止回阀在泄露,而并非进料喉的温度问题。

现在让我们把注意力转向螺杆的进料段。随着转动,螺杆从进料喉处取走粒料并使其螺旋通过螺杆的加料段。在一根通用螺杆上,进料段长度是螺纹长度的50%。进料段的目的是压缩粒料,为过渡段(也称为“压缩段”)作准备。值得一提的是,在这里螺杆依靠螺纹取走粒料,粒料的尺寸必须适合螺纹腔(flight chamber)。通常,落入螺纹的粒料是没有问题的,除非它们的体积过大或过小(料末)。

如果粒料太大,超过螺纹尺寸,那它能否在螺纹和进料喉底部锋利的边缘之间被剪切就有了不确定性。这会迫使螺杆退回,使螺纹无法被粒料充分填充。如果螺杆向后旋转,螺杆前段就不能实现一次满注射。这在采用小直径螺杆和/或低背压时很常见。其结果是,下一次注射会出现放射斑、气泡、欠注或不熔。

料末是另一种不同类型的问题,因为它们比正常大小的粒料熔融得更快更早,降低了熔融正常粒料所需要的摩擦,因此会在部件中产生不熔和黑白斑点。

当粒料通过进料段时,它们开始获取这个后部区域的热量,

并被压实。这时候墨菲法开始起作用。我们首先要担心的是,粒料之间的空气在粒料压实时会跑到哪里去。如果熔融过程开始太早,那么空气会被困住,并被推到喷嘴。当空气在部件中以放射斑出现时,可能会被错误地认为是水分引起的。对此,在适当的温度下运行进料喉和后部区域的重要性得到了凸显,这能使空气逸出(排气)进料口,还可能带走一些水分和其他挥发物。如果你不相信水分和挥发物能通过进料喉排出,可以去咨询一下。

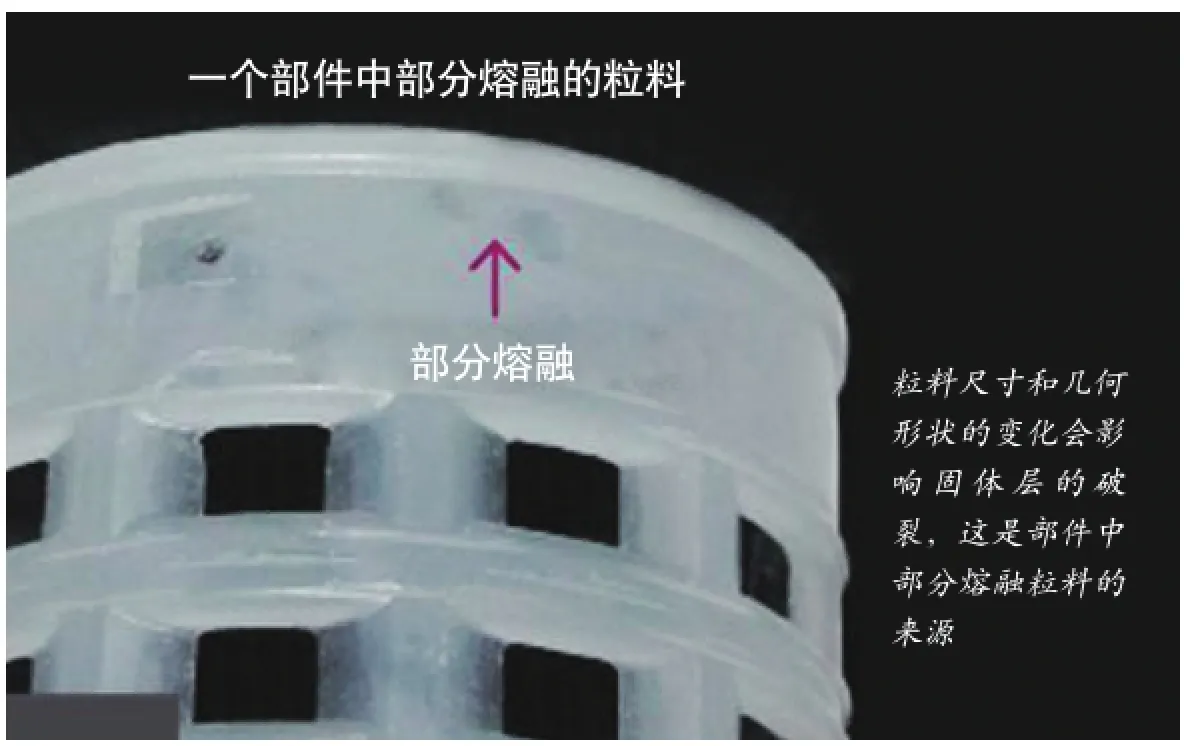

粒料尺寸和几何形状的变化会导致一些物料通过螺杆时没有熔融

压实是在一定压力下实现的,但高压力(数千磅)要在过渡区内形成,这里是所有熔融发生的地方。螺杆过渡段的根端直径逐渐变小至螺杆的计量直径,这种递减使塑料受力于机筒壁,从而被压缩。在这里,粒料的尺寸和几何形状成为了其如何熔融以及何时熔融的驱动因素。任何几何形状或尺寸的变化都会引起不同程度的摩擦,从而导致聚合物熔体的非均匀性。

笔者相信,粒料尺寸和几何形状的变化影响了所谓的“固体层破裂”,破坏了压缩粒料“固体层”均匀转变成螺纹中的熔体池,这是部件中部分熔融粒料的来源,可能你的部件中有近70%存在这个问题。

当粒料向下通过螺杆时,不同的摩擦系数将产生不同的熔融模式。当“墨菲法则”发挥作用时,你可能会在部件中得到完全未熔融的粒料,虽然此问题出现的概率很小,但它确实会发生。

综上,粒料尺寸和几何形状的不均匀性影响了熔融过程,它是外观、物理、化学和性能出现问题的源头。