大倾角薄煤层综采沿空留巷技术研究与应用

2016-02-07魏有贵王俊超罗代洪陈长江

魏有贵,王俊超,罗代洪,任 伟,陈长江

(1.四川广旺能源发展(集团)有限责任公司,四川 广元 628000; 2.四川广旺集团 代池坝煤矿,四川 广元 628000)

·技术经验·

大倾角薄煤层综采沿空留巷技术研究与应用

魏有贵1,2,王俊超2,罗代洪2,任 伟2,陈长江2

(1.四川广旺能源发展(集团)有限责任公司,四川 广元 628000; 2.四川广旺集团 代池坝煤矿,四川 广元 628000)

目前,沿空留巷技术在缓倾斜中厚煤层开采中已经得到广泛应用,而在大倾角薄煤层开采应用中具有一定的难度。以31342运输巷为例,结合其地质赋存状况以及周边类似矿井沿空护巷经验,在回采过程中采用工作面堆码沙袋+9#工字钢组合抬梁+“L”型钢筋网技术进行沿空留巷;同时利用单体液压支柱+铰接顶梁对超前缺口以及机巷进行加强支护,减少了软弱顶板对作业人员的安全威胁,保障了施工安全。工程实践证明,该技术能够较好地控制机巷的围岩变形,保证其围岩稳定性,满足上风巷需要,同时具有一定的社会经济效益。

大倾角薄煤层;沿空留巷;超前缺口;支护

沿空留巷技术目前在缓倾斜煤层开采中已经得到广泛的应用,而在大倾角薄煤层中成功应用案例则较少。沿空护巷不仅能够较大程度地缓解采掘接替压力,而且还能大幅度减少开采成本[1-3]. 然而,在大倾角煤层开采中,由于倾角大,煤层顶底板情况复杂,沿空护巷难度较大。因此,如何成功在大倾角薄煤层中进行沿空护巷技术成为了研究重点,也是亟待解决的关键技术。

1 地质赋存条件

3(13)42工作面位于+320 m水平304采区,开采标高为+525~+425 m,工作面平均倾斜长度为155 m,走向长900 m. 工作面运输巷、回风巷均为顺煤层走向布置的半煤巷,工作面运输巷为机轨合一布置。3(13)42工作面对应地面是代池坝井田内坎上湾,地面标高+870~+1 019 m,工作面埋深平均达到500余m,地应力在13.0 MPa左右。根据306采区13#煤层赋存状况,3(13)42工作面向东往306采区延伸了300 m.

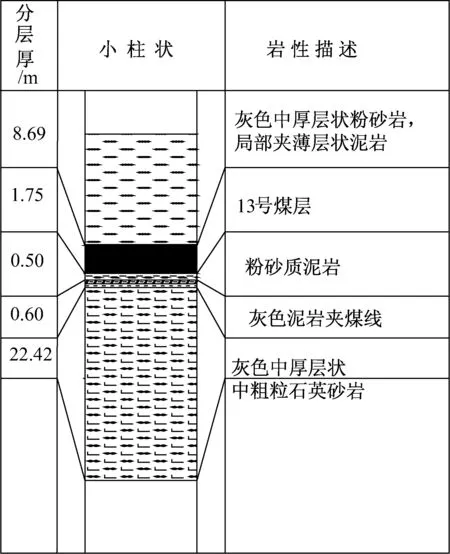

3(13)42工作面范围内13#煤层结构复杂,夹矸层数多,煤质偏硬。该煤层为单斜构造,走向近于东西,煤层倾角变化不大,一般为38°~40°,平均39°,煤层总厚均为1.98 m,纯煤厚均为0.86 m,厚度稳定,属不稳定煤层;伪顶为泥岩厚0.2 m;直接顶为灰色薄层状粉砂岩和粉砂质泥岩厚1.75 m;基本顶由砂岩及上覆泥岩组成,平均厚3.75 m,普氏系数7.5;直接底为炭质泥岩,平均厚8.52 m,普氏系数3. 受断层破碎带和背斜褶曲的影响,地质构造较复杂。煤层柱状图见图1.

图1 304采区13#煤层综合柱状图

2 沿空留巷技术方案

2.1 方案设计

根据3(13)42工作面实际地质赋存状况以及回采时机巷不用正规端头支架,采用简易端头支架前提下,设计以下两种方案。

方案一:工作面内留设顶煤+砌砖墙(垂直于顶底板)+工字钢锚索抬梁+单体支柱+“L”型钢筋网+预裂爆破。

方案二:工作面内留设顶煤+堆码沙袋(垂直于顶底板)+工字钢锚索抬梁+单体支柱+“L”型钢筋网。

2.2 方案说明

根据现场实际以及3(13)42工作面回采要求,对设计方案分析说明如下:

方案一:31342机巷内采用9#工字钢抬梁+锚索+单体支柱支护,工作面采用浅孔爆破强制放顶。工作面做超前于煤壁2.4 m的超前缺口,缺口范围内采用单体支柱+铰接顶梁支护,排距1 000 mm,再在工作面尾端打设走向与倾向两排密集支柱;机巷内采用9#工字钢抬梁+锚索进行加强支护,抬梁长4 000 mm,一根抬梁上施工2根锚索,锚索间距1 500 mm,排距1 000 mm;滞后倾向密集支柱不小于2 400 mm砌墙,墙子垂直于顶底板,厚度700 mm,高度1 200 mm.紧贴墙子后方打设1排单体支柱,支柱间距为1 000 mm.

方案二:31342机巷内采用9#工字钢抬梁+锚索+单体支柱支护,工作面堆码沙袋缓解顶板下沉。工作面做超前于煤壁2.4 m的超前缺口,缺口范围内采用单体支柱+铰接顶梁支护,排距1 000 mm;再在工作面尾端打设走向与倾向两排密集支柱;机巷内采用9#工字钢抬梁+锚索进行加强支护,抬梁长4 000 mm,一根抬梁上施工2根锚索,锚索间距1 500 mm,排距1 000 mm;滞后倾向密集支柱不小于2 400 mm铺设沙袋,沙袋垂直于顶底板,高度1 200 mm,宽度3 000 mm;同时在沙袋与顶板空隙之间注浆,再在沙袋后方施工钢筋网,紧贴后方打设1排单体支柱,支柱间距为1 000 mm.

2.3 方案比较

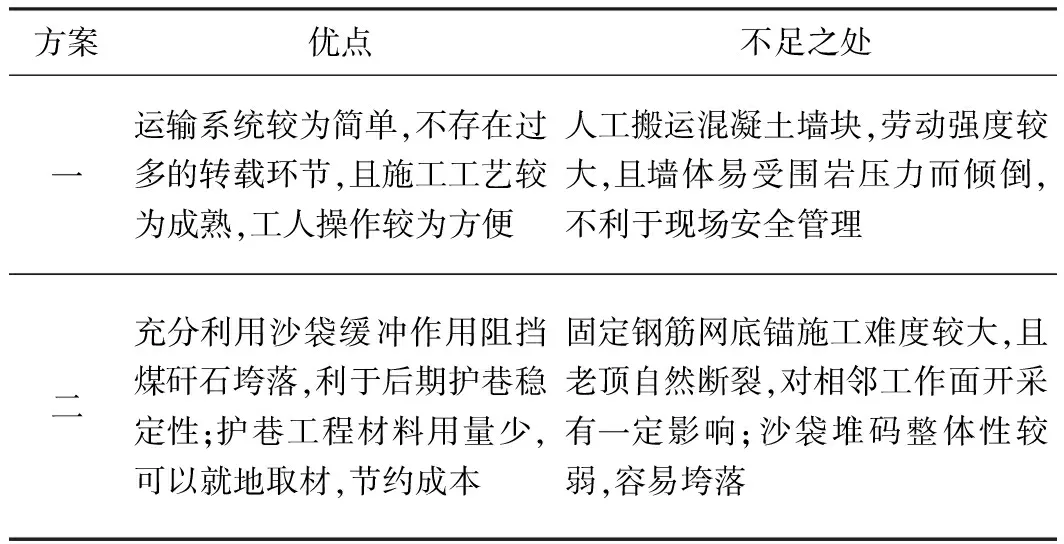

1) 安全技术比较。

安全技术比较见表1.

表1 安全技术比较表

2) 经济比较。

方案一费用包括工字钢费用+运输费用+人工费用+单体支柱铰接顶梁租赁费+混凝土墙块砌筑费;方案二费用包括工字钢棚费用+沙袋堆码费用+人工费用+单体支柱铰接顶梁租赁费。其中,工字钢、单体支柱以及人工费用基本一致,仅需比较混凝土墙块费用以及矸石袋费用,经过测算单米砌墙块费用为422.5元,堆码矸石袋费用为257.5元。故相同情况下堆码矸石袋费用相比砌墙块要少165元。

综合分析安全技术经济指标,方案二技术成熟,操作方便,同时可以保证现场安全,经济上又比方案一花费少,故选择方案二:工作面内留设顶煤+堆码沙袋(垂直于顶底板)+工字钢抬梁+单体支柱+“L”型钢筋网。

3 沿空护巷参数设计

3.1 工字钢抬梁排距确定

机巷内采用9#工字钢抬梁+锚索及单体支柱联合加强支护,整个机巷内上覆岩层(含塑性区及机巷宽度)最终由煤体、工字钢锚索抬梁、单体支柱及两帮底板反作用组成,工字钢锚索组合梁巷+单体支柱支护强度必须保证煤体塑性区及机巷宽度范围内上覆岩层的稳定性[4,5]. 根据裂隙带岩层运动影响下的顶板活动规律,可将巷道上方的上覆岩层当成是一端固支在煤壁里的悬臂梁,作为简支梁研究。这里假设:煤体边缘的塑性区宽度为S,则上覆岩层沿巷道走向单米长度的压力Q为[6]:

式中:

B—巷道宽度,m,取3.8;

S—煤体边缘的塑性区宽度,m,取0.1;

h—直接顶厚,m,取1.8;

γ—顶板岩石密度,t/m3,取2.6;

m—区段平巷高度,m,取2.8;

A—侧压系数,取0.28;

φ—煤体内摩擦角,(°),取30;

C煤—煤体黏聚力,MPa,取2.2;

C顶—顶板岩石黏聚力, MPa,取5.5;

k—应力集中系数,取3.0;

H—巷道埋藏深度,m,取550;

γ均—岩层平均容重,kN/m3,取2 300.

将上述参数代入得Q=113.9 kN,每组抬梁的支撑力P取250 kN,则组合梁的间距L=P/(nQ)=1.09 m,其中n为安全系数,取2.如果选择梯组合梁的间距L=1.0 m,则n=P/(QL)=2.19>2,可保证安全。

3.2 沙袋堆码宽度

为进一步有效确定沙袋堆码宽度,根据13#煤地质赋存条件,利用flac3D模拟软件建立数值模型进行模拟测算;同时结合回采工艺,在机巷内采用9#工字钢锚索组合梁支护情况下,数值模拟了沙袋宽度分别为1 m、2 m、3 m、4 m、5 m时巷道围岩变形破坏情况,从而确定合理的沙袋宽度。具体围岩变形分布情况见图2,图3.

从图2,图3可以看出,底板应力集中点在巷道底角,不同沙袋宽度不会影响应力集中的范围与大小,仅仅增加了沙袋下方底板的应力集中范围;从图2可以看出明显的内外应力场,沙袋宽度2 m时,上方覆岩应力集中系数最大,沙袋宽度达3 m以上应力集中程度下降,并随着沙袋宽度增加基本保持不变的状态。因此,根据围岩变形以及应力集中分布情形分析看,沙袋宽度选择3 m较为合适,既能控制围岩变形,又可以尽量减小应力集中范围。

3.3 沿空留巷工艺

根据以上对沿空留巷巷内和巷旁支护参数的设计,确定具体留巷工艺:

机巷内采用9#工字钢锚索组合梁抬梁作为基本支护,排距1 000 mm,抬梁长4 000 mm,每组抬梁施工两根锚索,间距1 500 mm;工作面回采后及时在后方2 400 mm堆码沙袋,后随着工作面不断向前推进而堆码,沙袋宽度3 m;组合梁施工好后,在组合梁紧贴巷道上帮方向打1排单体液压支柱,进行加强支护,支柱型号为DZ-25,柱距为1.0 m,随工作面不断向前推进,在工作面后方60~100 m开始循环回撤加强支柱。巷道支护见图4.

图4 机巷护巷图

4 护巷效果及经济效益

4.1 机巷护巷后成型以及断面收缩量

沿空留巷技术实施后,矿井对机巷围岩变形进行了实测。经3个月连续监测,顶底板移近量仅有300 mm,两帮移近量为400 mm,整个断面收缩率控制在12%,且成型也较好,满足了下一工作面风巷的运输安装通风需要。

4.2 经济效益分析

在31342工作面实施后,经济效益主要包括:沿空留巷费用、新掘风巷费用、煤柱回收利润。沿空留巷费用为1 368元/m,新掘半煤巷费用为1 923元/m,采用沿空留巷比掘进每米巷道节省555元,回收煤柱利润为5 184元/m. 从上述数据分析可以看出:采用沿空护巷方式相比传统留煤柱方式多增加效益5 739元/m,按照机巷880 m测算,增加经济效益为505万元,同时大幅提高了资源回收率。

5 结 论

根据地质赋存状况,通过方案设计以及经济比较,确定了沿空护巷方案的参数,且工程实践也取得了预期目标及经济效益,得出以下结论:

1) 减少了临近工作面对31344工作面煤体上方应力集中,利于后期回采。

2) 减小了矿井采掘比,提高了回采效率,进一步降低了回采成本,缓解了采掘接替压力。

3) 由于沿空护巷未重新施工巷道,避免了留设煤柱引发的冲击地压、瓦斯突出、自燃等灾害。

4) 沿空留巷新技术在31342工作面实施后,减少煤柱损失38 000 t,增加收入456万元;提高了回采效率,由以前12 t/工增加至37 t/工;减少施工回采巷道2 000 m,节省成本384.6万元;简化了工作面端头维护工作量,降低了工人劳动强度,具有一定的安全、社会及经济效益。

[1] 张 适.深部薄煤层双侧沿空留巷支护技术及巷旁支护材料研究[D].重庆:重庆大学.

[2] 吕建华.大倾角煤层锚网支护巷道沿空留巷技术探索[J].煤炭工程,2013,23(1):35-38.

[3] 姚 永,谢绍成,陈永新.锚索梁支护技术在薄煤层综采沿空留巷技术实践[J].山东煤炭科技,2014(11):115-118.

[4] 张雪峰.两硬薄煤层沿空留巷稳定研究[J].煤炭科学技术,2014,42(7):22-25.

[5] 马立强,张东升,陈 涛,等.综放巷内充填原位沿空留巷充填体支护阻力研究[J].岩石力学与工程学报,2007,26(3):544-550.

[6] 李 飞.大倾角薄煤层复合顶板沿空留巷技术的应用[J].煤炭科技,2014(2):22-28.

Research and Application of Fully Mechanized Coal Mining Gob-side Entry Retaining Technology in Deep Inclined Thin Coal Seam

WEI Yougui, WANG Junchao, LUO Daihong, REN Wei, CHEN Changjiang

Currently the technology of gob-side entry retaining has been widely used in the development of gently inclined medium thick coal seam, and it has certain difficulty in the mining of thin dip coal seam. Taking the 31342 transportation lane as an example, considering its geologic condition and the experience in similar coal mines, stacking sandbag plus No.9 steel I-beam together with L shape technology net in the working face are applied on the roadway along the goaf in the process of mining meanwhile, the use of single hydraulic pillar plus hinged roof beam improves support for lead gap and the equipment roadway, reduces the safety risk in weak roof. The engineering practice proves that this technology can contain the deformation of the surrounding rock of the roadway, and guarantee the stability of the surrounding rock, meet the needs of the ventilation tunnel, and also have certain social and economic benefits.

Deep inclined thin coal seam; Gob-side entry retaining; Gap in advance; Support

2016-07-31

魏有贵(1963—),男,四川达县人,1981年毕业于重庆煤炭工业学校,高级工程师,主要从事软岩巷道支护以及岩层控制方面的研究工作

(E-mail)136554061@qq.com

TD263

B

1672-0652(2016)09-0040-04