基于AVR的自动灌装系统控制单元设计

2016-02-07方向明于中伟王聪付飞蚺

方向明,于中伟,王聪,付飞蚺

(1.长春理工大学计算机科学技术学院,长春 130022;2.长春理工大学电子信息工程学院,长春 130022)

基于AVR的自动灌装系统控制单元设计

方向明1,于中伟2,王聪2,付飞蚺1

(1.长春理工大学计算机科学技术学院,长春 130022;2.长春理工大学电子信息工程学院,长春 130022)

提出了一种基于AVR的自动灌装系统控制单元设计方案。利用自动控制思想方法对自动灌装系统的结构设计、软硬件选择等给出详细的解决方案。系统采用8位处理器,对称重传感器的电压信号采集、转换,最后通过数字滤波处理,将处理结果显示在LCD上,将控制信号发送给执行机构控制灌装系统动作。仿真实验表明该系统具有好的自实用性和强的鲁棒性、可靠性,能够集成在多种灌装环境中,具有广阔的市场应用前景。

单片机;控制系统;自动灌装

随着仪器仪表技术、传感器技术、计算机技术、嵌入式技术的迅速发展以及技术间的相互融合,使得灌装技术有了很大的发展,灌装系统也在多样化、自动化、数字化、智能化方向有了很大进步,其快速、准确、方便、高效、功能多样化等特点,使灌装系统的研究与发展进入了新的阶段[1]。同时经济和机械化操作的深入发展,饮料、啤酒等行业的发展壮大,对灌装系统的需求逐渐增长,让人类社会快速的步入到自动化时代,灌装行业受益匪浅。灌装系统又分为具有结构简单,设备成本低,维护简单等优点的常压液体灌装系统和效率较高的压力灌装系统,以及设备简单、灌装阀设计简单、干净卫生的流量计灌装系统等。本文采用称重式灌装方式,该灌装方式具备以上灌装方式的优点,并且该方式的灌装精度远超过其他几种灌装系统,适用范围非常广,设计及实现简单,故本自动灌装系统控制单元在工业生产方面有着十分重要的意义[2]。

1 总体设计方案

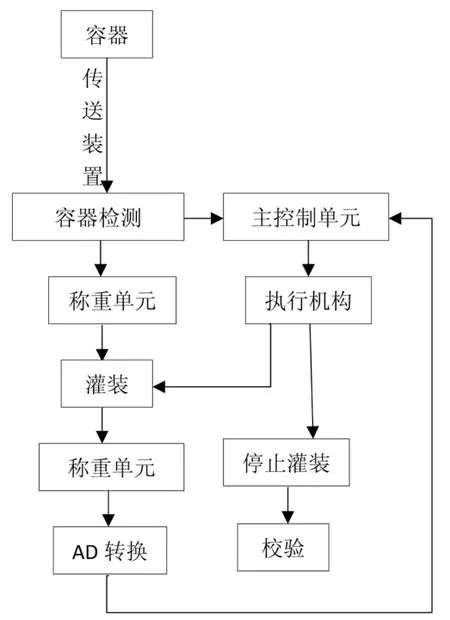

该系统包括硬件设计和软件设计,系统总体结构如图1所示,整个系统涉及主控单元,传送装置单元,容器检测单元,称重单元,以及执行机构。其中执行机构包括电磁阀、光电开关等。系统工作时,首先利用传送装置将容器送往灌装区,红外对管采集遮挡信号并传送给AVR处理器处理,处理器经过计算将开始灌装指令发送给执行机构,灌装开始,其次称重传感器将重力信号转换为电压信号,AD转换模块将电压信号转换为数字信号,并将数字信号发送给处理器进行数字滤波处理,处理结果与阈值作比较,将比较结果传送给处理器,处理器用LCD显示数值,并根据比较结果发送控制信号给执行机构,由执行机构控制传送装置及灌装单元。

2 系统硬件设计

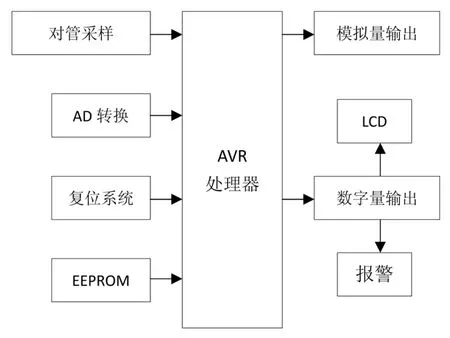

根据系统功能的要求,系统主控单元选用Atmel公司生产的8位高性能、低功耗ATmega16作为处理器,该芯片内部有先进的RISC结构,32个8位通用寄存器,片上集成16K的可编程Flash,512字节的EEPROM、1K的SRAM,具有独立振荡器实时计数器RTC,4通道PWM,8位ADC等特点[3],采用该芯片使系统更加稳定,高效,低成本,简单实用。传感器采用的是中航L6D电阻应变式称重传感器,如图2所示,该传感器的灵敏度为2.0±0.2(mv/v),其工作原理是:弹性体在外力作用下产生弹性变形,使粘贴在它表面的应变电阻片产生相应的弹性形变,应变电阻片发生弹性形变,它的阻值发生变化,然后通过采用直流电桥作为应变片的测量电路,完成电阻的变化转换为电压的变化的过程,从而完成重力信号转换为电信号的过程[4]。A/D转换模块采用的是HX711芯片,该芯片是一款专为高精度电子称而设计的24位A/D转换芯片,内部有两路可选择查分输入,集成了包括稳压电源、片内时钟振荡器,内含低噪声可编程增益放大器[5],具有集成度高、响应速度快、抗干扰性强等特点,驱动简单,无需外接驱动电路,使得系统结构简易,降低了系统成本,提高了系统的性能和可靠性。系统硬件结构如图3所示。

图1 自动灌装系统的总体结构图

图2 压力传感器

图3 系统硬件结构图

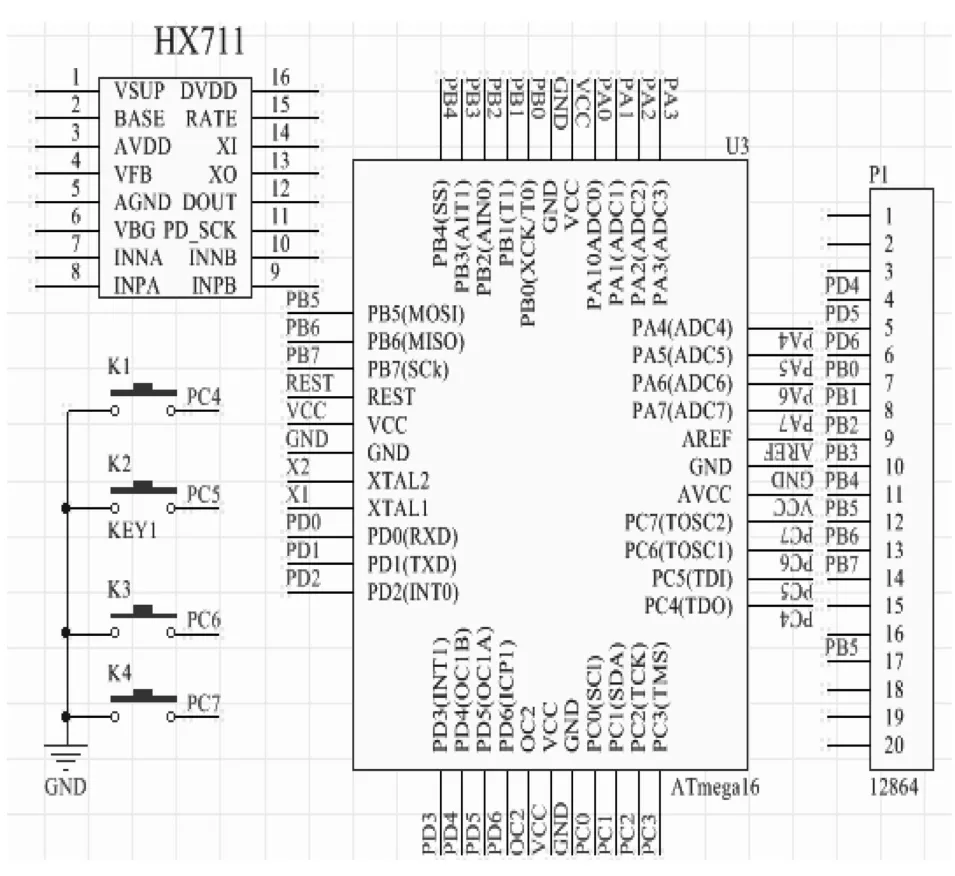

2.1 单片机控制器的硬件设计

控制器的核心是ATmega16A芯片,配以相应的外围电路来实现对灌装系统的控制。AVR单片机的PORTC口作为独立按键、红外对管及光电开关的输入口;PORTB口和PORTD中的PD4、PD5、PD6口作为液晶模块LCD12864的控制端口;PORTA中的PA1、PA2作为A/D转换器的控制口[6,7]。接口电路如图4所示。

图4 接口电路图

2.2 A/D转换选择及硬件设计

选用转换器需要考虑它的各项技术指标,但是在设计自动灌装控制系统单元时,选择转换器的主要考虑因素是转换位数和转换时间。转换器的转换位数与称重系统的测量精度有关,是决定灌装系统灌装精度的重要因素之一。

称重系统精度是由传感器的自身精度、转换精度、放大电路的精度以及软件处理算法共同决定的。在选择转换器时,其转换的位数至少比要求的精度高一个百分比。本灌装系统中,称重系统的称重量程是50kg,称重精度为0.001kg,因此由下式求得需要转换的精度为:

A/D转换精度=称重精度/称重范围=0.001/ 50=0.002%

由上式可知转换器的转换精度必须小于0.002%,即转换器的转换位数必须大于15位,方能满足系统需求。系统的实时性取决于转换器的转换速率,不同的转换器的转换时间不同。转换器的转换速度快慢取决于系统的采样频率,转换器的转换速度需要大于采样频率。在灌装系统的称重单元中,考虑采样的称重信号的特点、系统的性能,选择转换速度较快的转换器。通过调查研究决定选择海芯科技的HX711芯片,此芯片可以实现24位高分辨率[6],同时配以相应的外围电路来完成对电压信号的采集和放大。

3 系统软件设计

控制系统的软件主要完成信号采集、LCD12864显示、传感器驱动、A/D转换驱动、中值滤波、接收按键信号和输出控制信号。

中值滤波是数字滤波技术的一种,具有成本低、可靠性高、稳定性好、操作简单等特点,可以通过软件的算法达到和硬件滤波器相同的滤波效果。称重传感器产生的电信号与重量成正比。此种电压信号的特点是存在一个平均值,该信号在某一数值范围内上下波动,因此仅取一个采样值作为输出信号是不准确的。可以采用滑动滤波方法减小此误差。该滤波方法的原理是:

设:最新采集的数据为:datai+n,最早采集的数据为:datai,使用最新采集的一个数据替换δ(δ>0)个暂存数据中的最早那个数据,使缓存单元中的数据始终都是最近的数据。公式如下:

平均后的数据既反映了最近的数据变化,又克服了系统误差,效果明显[7,8]。系统采用ICCV7 for AVR作为开发环境。

3.1 软件系统主框架结构

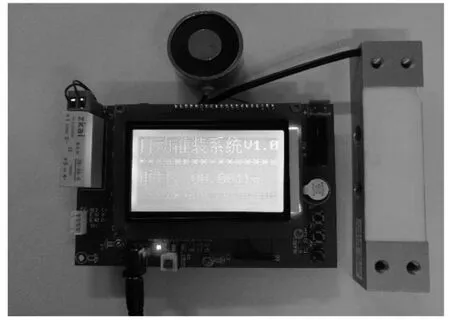

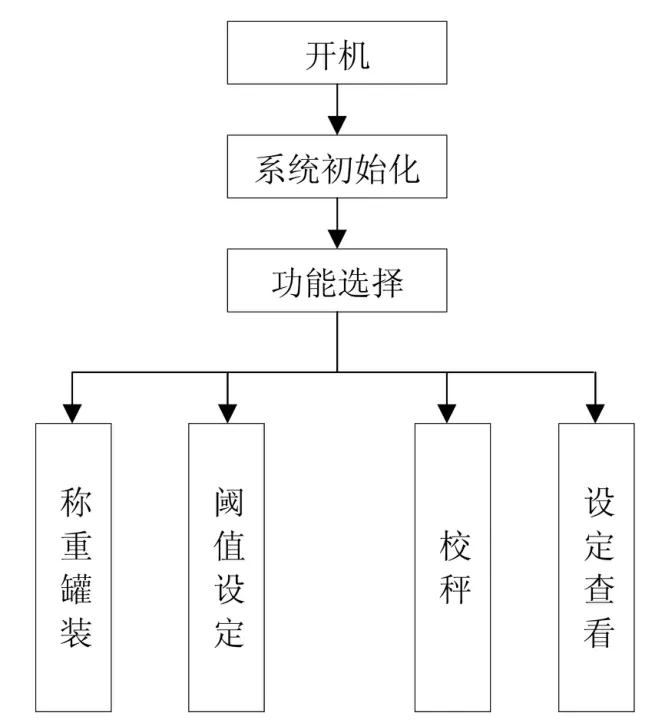

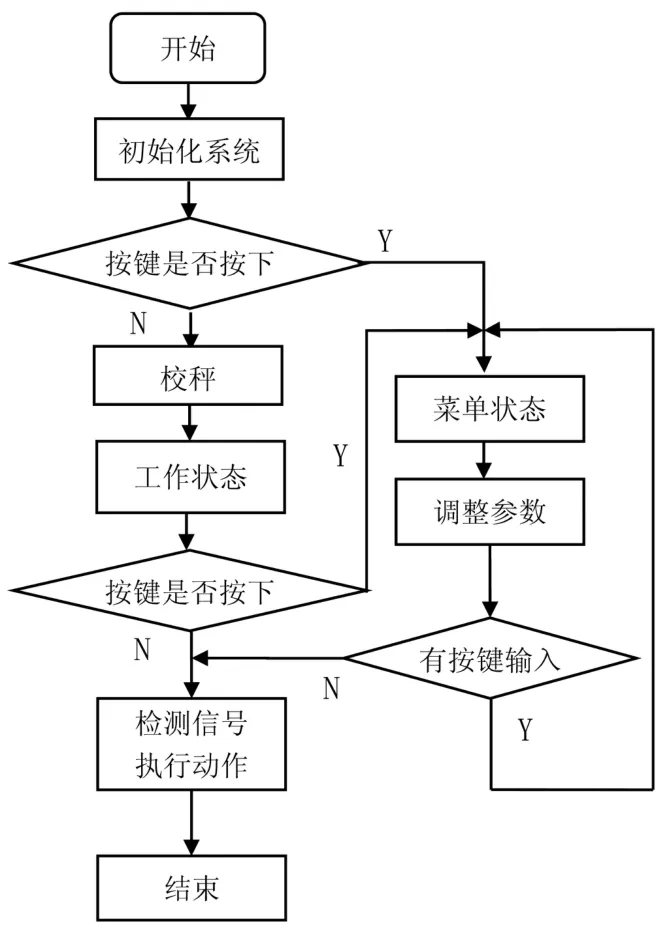

系统加电开机后首先进行系统的初始化,然后进入工作界面,如图5所示,可以直接进行自动称重灌装,也可以切换菜单模式,便于更改阈值,对称重单元校秤,避免系统误差。系统框架如图6所示。

图5 系统工作界面

3.2 系统的称重算法

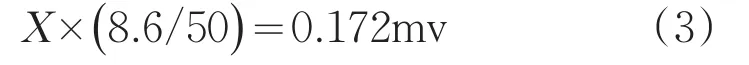

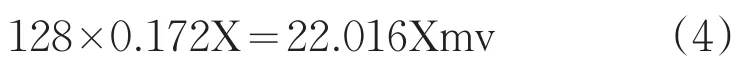

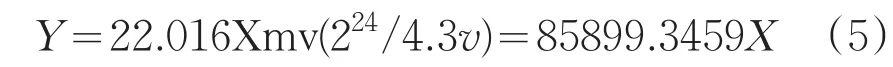

本系统采用满量程为50kg的称重传感器,以下为物体质量的计算公式:

(1)50kg传感器的满量程输出电压:

式中,U0为满量程输出电压;US为激励电压;S为灵敏度(2.0mv/v)。

(2)HX711对产生的8.6mv电压进行采样,然后通过内置低噪声增益放大器A通道对采样得到的电压放大128倍,采样输出24bit AD转换值,单片机通过特定的时序将24bit数据读出。

图6 软件系统主框架结构图

(3)AD值反向转换为重力值:

假设重力为Xkg,(X<50kg),测量出来的AD值为Y传感器输出发送给AD模块压力为:

经过128倍增益后为:

转换为24bit数字信号为:

因此得出:

3.3 按键预置

通过系统软件的编写和调试,控制系统能够接收按键输入的信号,复位按键用来矫正压力传感器的零值;按键1在工作状态实现人工启动,在菜单状态下改变阈值的更改位数;按键2更改阈值的大小;按键3是自动灌装系统运行状态的选择。由此实现按键对自动灌装系统的控制。程序流程图如图7。

图7 程序流程图

4 结论

该灌装系统能够实现自动灌装过程极大减少灌装时间。相对于进口机器视觉系统的灌装机,大大降低了设备的成本。同时利用按键对系统进行监控与操作,使灌装机系统操作更加方便、更加人性化。该装系统已通过实验数据验证,系统的测量精度为0.001kg。该系统能够满足小型工厂基于重量指标的自动化灌装要求,灌装精度高,抗干扰能力强,设计思路明确,硬件清晰明了,程序简洁,易于实现。

[1]张鹏.基于ARM的皮带秤研究与设计[D].阜新:辽宁工程技术大学,2009.

[2]李世昌.称重式液体灌装机发展前景分析[J].中国计量,2013(1):68-69.

[3]江海波,王卓然.深入浅出AVR单片机[M].中国电力出版社,2008.

[4]张弹琴.基于ARM的灌装电子称重系统的研制[D].南京航空航天大学,2008.

[5]张志勇.现代传感器原理及应用[M].电子工业出版社,2014.

[6]基于嵌入式的称重系统的设计与研究[D].北京:北京交通大学,2011.

[7]张燕.一种改进的快速中值滤波算法[J].安徽建筑大学学报,2008,16(4):24-26.

[8]张弹琴.基于ARM的灌装电子称重系统的研制[D].南京:南京航空航天大学,2008.

The Control Unit of Automatic Filling System Based on AVR SCM

FANG Xiangming1,YU Zhongwei2,WANG Cong2,FU Feiran1

(1.School of Computer Science and Technology,Changchun University of Science and Technology,Changchun 130022;2.School of Electronic and Information Engineering,Changchun University of Science and Technology,Changchun 130022)

In this paper,an automatic filling system based on AVR control unit design.The design of automatic filling system,the choice of software and hardware,and so on are given in detail by means of automatic control thought method.The system uses 8-bit processor,the voltage sensor signal acquisition,conversion,and finally through the digital filter processing,the results will be displayed on the LCD,the control signal sent to the implementing agencies to control the filling system action.The simulation results show that the system has good self-practicability,strong robustness and reliability,and can be integrated in a variety of filling environments,and has broad market prospects.

MCU;control system;automatic filling

TM315

A

1672-9870(2016)06-0098-04

2016-08-12

方向明(1969-),女,讲师,E-mail:1146758896@qq.com