不同干燥方式对枸杞微粉品质的影响

2016-02-06刘光鹏和法涛葛邦国朱风涛

刘光鹏,王 娟,和法涛,赵 岩,葛邦国,杨 艳,朱风涛*

(1.中华全国供销合作总社济南果品研究院 加工技术研究所,山东 济南 250014; 2.山东英才学院,山东 济南 250104; 3.山东畜牧兽医职业学院,山东 潍坊 261061)

不同干燥方式对枸杞微粉品质的影响

刘光鹏1,王 娟2,和法涛1,赵 岩1,葛邦国1,杨 艳3,朱风涛1*

(1.中华全国供销合作总社济南果品研究院 加工技术研究所,山东 济南 250014; 2.山东英才学院,山东 济南 250104; 3.山东畜牧兽医职业学院,山东 潍坊 261061)

通过对热风干燥、真空冷冻干燥、微波真空干燥、滚筒干燥、喷雾干燥5种不同干燥方式所得枸杞微粉的营养成分和物理特性进行分析测定,研究不同干燥方式对枸杞微粉品质的影响。结果表明,在营养成分方面,总糖和还原糖含量为:真空冷冻干燥>喷雾干燥>微波真空干燥>滚筒干燥>热风干燥;类胡萝卜素和黄酮含量为:真空冷冻干燥>微波真空干燥>喷雾干燥>滚筒干燥>热风干燥;5种干燥处理后,滚筒干燥和喷雾干燥所得产品的膳食纤维含量相对较高,以真空冷冻干燥枸杞微粉的维生素C含量最高。在物理特性方面,色泽中的a*值大小为:真空冷冻干燥>微波真空干燥>喷雾干燥>滚筒干燥>热风干燥;真空冷冻干燥制备的枸杞微粉具有最高的溶解性、吸湿性和复水性。因此为了保持枸杞微粉的品质,同时考虑生产成本,在加工枸杞微粉过程中采用微波真空干燥最佳。

干燥方式; 枸杞微粉; 品质

枸杞(Lyciumbarbarum)为多年生落叶灌木,其果实不仅可以食用,而且还具有重要的药用价值[1]。枸杞在我国种植分布广泛,主要分布在内蒙古、宁夏、青海、新疆等地,其中宁夏枸杞的成熟干果已被列入《中华人民共和国药典》[2-4],研究表明,枸杞中含有黄酮、多酚、枸杞多糖、维生素、不饱和脂肪酸、萜类化合物等多种活性物质[5]。枸杞是我国的特色果品,其贮存期很短,多年来主要以干制枸杞为主,市场产品较为单一,而加工成枸杞粉后,可以用作辅料添加到面包、糕点等食品中,提高食品的营养价值和附加值。随着人民生活条件的改善和保健意识的增强,枸杞粉必将成为枸杞精深加工的方向之一。

枸杞汁(浆)干燥后制粉和枸杞干燥制粉是制造枸杞粉的2种主要方法,2种制备方法中,干燥是其中的重要环节。真空冷冻干燥、真空微波干燥、热风干燥、滚筒干燥、喷雾干燥是较为常用的干燥方式。每种干燥方式都有自己相应的特点,真空冷冻干燥所干燥果蔬产品品质好,能够有效保留果蔬的色泽和营养成分,但能耗高、耗时长、干燥成本高[6];热风干燥温度高、耗时长,容易引起产品的褐变;真空微波干燥效率高,干燥产品品质较好;滚筒干燥效率较高,但也较易引起产品的褐变;喷雾干燥是通过雾化器将物分散成雾滴,并利用热空气将雾滴干燥获得粉粒的过程。目前对于不同干燥方式制备枸杞粉的研究报道较少。鉴于此,以前期确定的工艺为基础,研究热风干燥、真空冷冻干燥、微波真空干燥、滚筒干燥、喷雾干燥5种不同干燥方式对枸杞微粉品质的影响,分析其营养指标和理化指标,确定有效保留枸杞微粉营养成分的最优干燥方式,为枸杞微粉的加工及品质调控提供技术支持。

1 材料和方法

1.1 主要试验材料

鲜枸杞(宁夏中宁)、玉米淀粉(青州市正宜调味食品有限公司)、抗坏血酸(质量分数0.15%)、柠檬酸。

1.2 试验仪器

真空冷冻干燥机(LYO-1m2,上海东富龙科技股份有限公司)、实验室专用喷雾干燥机(LPG-5型,江苏先锋干燥工程有限公司)、电热恒温鼓风干燥箱(上海博讯实业有限公司医疗设备厂)、滚筒干燥机(荷兰高达)、微波真空干燥设备(WZD4S-01,南京三乐微波技术发展有限公司)、超声波清洗器(昆山市超声仪器有限公司)、测色色差计(上海仪电物理光学仪器有限公司)、高速万能粉碎机(天津市泰斯特仪器有限公司)、数显式电热恒温水浴锅(上海博迅实业有限公司医疗设备厂)、紫外分光光度计(北京普析通用仪器有限公司)。

1.3 试验方法

1.3.1 原料预处理 取新鲜枸杞原料,用清水冲洗,之后于80 ℃、2% NaOH溶液中浸泡1 min以去除枸杞表面的蜡质层,增加其通透性,提高干燥效率[7];冷却后用清水洗净枸杞表面残留的碱液,然后置于0.15%的抗坏血酸溶液和0.5%的柠檬酸溶液中浸泡6 min,以抑制枸杞在干燥过程中发生褐变[8]。将护色后的枸杞再次用清水冲洗干净。把清洗后的枸杞用破碎去籽打浆机破碎、去籽,将15%的麦芽糊精添加在枸杞浆中混匀。

1.3.2 枸杞微粉制作工艺 热风干燥:将鲜枸杞浆平铺在干燥盘上置于温度为60 ℃的条件下干燥至水分含量在6%以下,然后使用万能高速粉碎机将干燥后的枸杞浆粉碎。

真空冷冻干燥:将鲜枸杞浆平铺在干燥盘上于冷阱温度为-45 ℃、真空度为1 kPa的冷冻干燥机中干燥22 h,得到的枸杞浆湿基含水量在6%以下,然后使用万能高速粉碎机将干燥后的枸杞浆粉碎。

滚筒干燥:将鲜枸杞浆于滚筒表面温度135 ℃、转速3 r/min的条件下干燥,得到的枸杞浆湿基含水量在6%以下,然后使用万能高速粉碎机将干燥后的枸杞浆粉碎。

微波真空干燥:将鲜枸杞浆平铺在干燥盘上,在微波真空干燥设备中于微波功率1 000 W、真空度6 kPa的条件下干燥,得到的枸杞浆湿基含水量为6%以下,然后使用万能高速粉碎机将干燥后的枸杞浆粉碎。

喷雾干燥:将枸杞浆在进风口温度145 ℃、出风口温度60 ℃、进料转子转速40 r/min的条件下干燥,得到含水量低于6%的枸杞粉。

1.4 测定指标和方法

1.4.1 营养成分 总糖和还原糖含量测定采用斐林试剂法[9]。膳食纤维含量测定参照GB/T 5009.88—2008[10]。类胡萝卜素含量采用石油醚浸提,紫外线分光光度计比色测定[11];维生素C含量测定采用2,6-二氯靛酚法[3];总黄酮含量测定采用芦丁比色法[12]。

1.4.2 溶解性 枸杞微粉溶解性的测定参考Gong等[13]的方法。

1.4.3 吸湿性 准确称取1 g枸杞微粉放置于干燥的铝盒中,将铝盒放置在装有饱和NaCl的干燥器中保存7 d,将100 g干物质所吸收的水分表示为吸湿率,其计算公式为:

(1)

式中,M—初始枸杞微粉的质量(g);Δm—枸杞微粉吸湿平衡后增加的质量(g);Mi—枸杞微粉初始时的含水量。

1.4.4 复水比 准确称取1 g枸杞微粉于20 mL纯净水中,并置于25 ℃条件下静置60 min,然后将其置于高速离心机中于10 000 r/min离心10 min。将上清液倒掉,称取沉淀物的质量作为复水粉的质量。将复水比作为复水性的评价指标[14]。

(2)

式中:m1为复水前枸杞微粉的质量,m2为复水后枸杞微粉的质量。

1.4.5 色泽 使用色差计测定不同枸杞微粉样品的色差。a*值表示红色度,代表从红到绿的变化值,100表示红色,-80表示绿色。

1.5 统计分析

采用Excel2003及SPSS19.0软件对试验数据进行处理,所有试验进行3次平行重复试验,并进行相应的方差分析。

2 结果与分析

2.1 不同干燥方式对枸杞微粉营养指标的影响

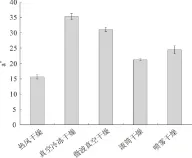

2.1.1 总糖和还原糖含量 由图1可知,枸杞浆经过5种不同干燥方式得到的枸杞微粉的总糖和还原糖含量的趋势相同,具体体现为:真空冷冻干燥>喷雾干燥>微波真空干燥>滚筒干燥>热风干燥。虽然真空冷冻干燥所耗时间最长,但真空、低温的条件避免了发生反应对糖的消耗[15],因此经真空冷冻干燥工艺得到枸杞粉的总糖和还原糖含量均最高。喷雾干燥和微波真空干燥的总糖和还原糖含量相对较多,喷雾干燥是通过将枸杞浆雾化后,在与热空气接触后,水分迅速汽化,即得到干燥的枸杞粉;微波真空干燥是一项微波和超声波优势相结合的干燥技术[16],在真空条件下,迅速提高物料温度。喷雾干燥和微波真空干燥均使干燥时间得以缩短,较好地保留了物料的营养成分,减少了总糖的损失[17]。滚筒干燥在较高的温度和暴露的条件下进行,产品的营养成分也较容易被破坏,因此滚筒干燥所得产品的总糖和还原糖含量不是很高。热风干燥产品的总糖和还原糖含量最低,分析其原因可能为热风干燥枸杞浆耗时较长、温度较高,枸杞浆中的葡萄糖、果糖和氨基酸发生了美拉德反应,使总糖和还原糖的含量降低[6]。

图1 不同干燥方式对枸杞微粉总糖和还原糖含量的影响

2.1.2 类胡萝卜素含量 由图2可知,真空冷冻干燥和微波真空干燥所制备的枸杞微粉的类胡萝卜素含量明显高于热风干燥、滚筒干燥和喷雾干燥方式所制备的枸杞微粉。分析其原因为类胡萝卜素对光、热和氧比较敏感[18],热风干燥、滚筒干燥和喷雾干燥由于较高的干燥温度以及与氧较多的接触引起类胡萝卜素大幅降解。经真空冷冻干燥所得产品的类胡萝卜素含量高于经微波真空干燥所制备枸杞微粉的类胡萝卜素含量,是因为真空冷冻干燥自身的低温比较有利于类胡萝卜素的保存。

图2 不同干燥方式对枸杞微粉类胡萝卜素含量的影响

2.1.3 黄酮含量 黄酮类化合物能够有效清除体内的氧自由基,受热后易发生酚类氧化反应,其在植物中广泛存在[19]。由图3可知,不同干燥方式所制备枸杞微粉的黄酮含量存在显著差异,其含量依次为真空冷冻干燥>微波真空干燥>喷雾干燥>滚筒干燥>热风干燥。真空冷冻干燥和微波真空干燥所制备产品的黄酮含量明显高于其余3种干燥方式所制备产品的黄酮含量,表明这2种干燥方式有益于黄酮的保存。其余3种干燥方式所制备的枸杞微粉黄酮含量较低,其原因可能为高温条件不利于黄酮的保存。

图3 不同干燥方式对枸杞微粉黄酮含量的影响

2.1.4 膳食纤维含量 由图4可知,不同干燥方式制备的枸杞微粉的膳食纤维含量从高到低依次为滚筒干燥、喷雾干燥、微波真空干燥、热风干燥、真空冷冻干燥。其中以滚筒干燥方式制备枸杞微粉的膳食纤维含量最高,喷雾干燥法制备产品的膳食纤维含量次之,而且滚筒干燥和喷雾干燥2种方式所制备产品的膳食纤维含量明显高于其余3种方式制备的产品,说明这2种干燥方式有利于增加枸杞微粉中的膳食纤维含量。

图4 不同干燥方式对枸杞微粉膳食纤维含量的影响

2.1.5 维生素C含量 由于维生素C的化学性质不稳定,遇热、光和氧气容易发生氧化分解,因此不同干燥方式对产品的维生素C含量具有较为显著的影响[15]。由图5可知,真空冷冻干燥制备的枸杞微粉中维生素C含量最高,热风干燥生产的产品维生素C含量最低。真空冷冻条件下之所以能够有效保留产品中的维生素C含量,其原因为真空冷冻干燥是在低温、避光、真空的条件下进行,有效避免了维生素C的分解和氧化。微波真空干燥也是在真空条件下进行,对维生素C的破坏较小。滚筒干燥和喷雾干燥的温度较高而且较易与氧气接触,导致枸杞微粉的维生素C受到的破坏较大。热风干燥是在高温、有氧、长时间的条件下对枸杞浆进行干燥,因此该方式制备的枸杞微粉维生素C含量最低。

图5 不同干燥方式对枸杞微粉维生素C含量的影响

2.2 不同干燥方式对枸杞微粉理化指标的影响

2.2.1 色泽 由图6可知,不同干燥方法所制备枸杞微粉的色泽具有显著差异,其a*值大小为:真空冷冻干燥>微波真空干燥>喷雾干燥>滚筒干燥>热风干燥。相关研究表明,枸杞的色泽同其所含有的类胡萝卜素有很大的相关性[20]。类胡萝卜素对光、热和氧均具有较强的敏感性,真空冷冻干燥枸杞浆是在低温、真空、避光的条件下进行,避免了干燥过程中对类胡萝卜素的损害;微波真空干燥是在真空条件下进行,且微波干燥时间较短,大大降低了干燥过程对色泽的损害,因此微波干燥有利于颜色的保持,其产品色值相对较高。而热风干燥过程中由于酶的作用和水的活性,加上需要较长的时间,干燥温度较高,很容易发生酶的褐变、色素的分解,最终导致热风干燥制备的枸杞微粉色泽较差,a*最小。

图6 不同干燥方式对枸杞微粉色泽a*的影响

2.2.2 溶解性和吸湿性 由图7可知,不同干燥方式所制备的枸杞微粉的吸湿率和溶解性均存在一定的差异,表现为真空冷冻干燥制备的枸杞微粉具有最高的溶解性和吸湿性。其原因可能为真空冷冻干燥制备的枸杞微粉组织结构比较疏松,故具有较好的溶解性;含糖量较多,使其具有较好的吸湿性。热风干燥制备的枸杞粉具有最小的溶解性和吸湿性,其原因为热风干燥产品结构更致密,不容易溶解、吸湿[15]。

图7 不同干燥方式对枸杞微粉溶解性和吸湿率的影响

2.2.3 复水性 干燥产品品质同产品复水性有很大的相关性[21]。从图8可以看出,不同干燥方式对枸杞微粉的复水性具有显著影响。以真空冷冻干燥所得枸杞微粉的复水比最高,滚筒干燥制备枸杞微粉的复水比最低。真空冷冻干燥枸杞微粉的复水能力最好,其原因可能为在真空冷冻条件下,枸杞微粉的内部结构能够得到较好地保留,体积收缩较小,因此真空冷冻干燥所得枸杞微粉具有较好的复水能力。由于热风干燥和滚筒干燥枸杞浆初期失水速率较快,枸杞微粉体积收缩较大,细胞组织结构破坏严重,整个组织呈紧密状态[15],因此热风干燥和滚筒干燥所得枸杞微粉的复水能力最差。微波真空和喷雾干燥所得产品的复水比相对较高,其原因可能为干燥过程中水分的快速丧失、蒸汽的快速挥发有助于防止枸杞微粉的收缩和硬化,因此微波真空和喷雾干燥所得枸杞微粉的复水能力相对较高。

图8 不同干燥方式对枸杞微粉复水性的影响

3 结论与讨论

本试验结果表明,不同干燥工艺所制备枸杞微粉的营养成分存在显著差异,真空冷冻干燥所得产品的总糖、还原糖、类胡萝卜素、黄酮和维生素C含量最高,滚筒干燥所得产品的膳食纤维含量最高;热风干燥所得产品的总糖、还原糖、类胡萝卜素、黄酮和维生素C含量最低,真空冷冻干燥所得产品的膳食纤维含量最低。不同干燥工艺对枸杞微粉物理性质的影响不同,色泽a*值表现为真空冷冻干燥>微波真空干燥>喷雾干燥>滚筒干燥>热风干燥;真空冷冻干燥的枸杞微粉的溶解性和吸湿性均最高,热风干燥制备枸杞微粉的溶解性和吸湿性均最低;复水比表现为真空冷冻干燥>微波真空干燥>喷雾干燥>热风干燥>滚筒干燥。

综上,以真空冷冻干燥工艺生产枸杞微粉的品质最好,微波真空干燥次之。不同干燥方式的成本不同,以真空冷冻干燥成本最高。微波真空干燥枸杞微粉品质较好,所需干燥时间短,干燥效率高、成本低,适宜在枸杞微粉加工产业中推广。

[1] 许亮,师俊玲,陈东方,等.枸杞果酒中总黄酮含量的发酵条件优化[J].食品科学,2011(7):188-193.

[2] Luo Q,Cai Y Z,Yan J,etal.Hypoglycemic and hypolipidemic effects and antioxidant activity of fruit extracts fromLyciumbarbarum[J].Life Sci,2004,76:137-149.

[3] Kim L,Francis C,Ken N.Identification and quantification of antioxidants inFructuslycii[J].Food Chemistry,2007,105:353-363.

[4] Amagase H,Nance D M.A randomized,double-blind,placebocontrolled,clinical study of the general effects of a standardizedLyciumbarbarum(goji) juice,GoChi[J].J Alt Comp Med,2008,14:403-412.

[5] 白寿宁.宁夏枸杞研究[M].银川:宁夏人民出版社,1998:552-553.

[6] 陈瑞娟,毕金峰,陈芹芹,等.不同干燥方式对胡萝卜粉品质的影响[J].食品科学,2014(11):48-53.

[7] 杜卫华,杨性民,肖功年,等.改善真空冷冻干燥豌豆复水性的工艺研究[J].食品科技,2006,31(2):28-32.

[8] 李波,芦菲,王东玲.杏鲍菇干制的非硫护色方法研究[J].农业工程学报,2008,24(5):258-260.

[9] 王福荣.酿酒分析与检测[M].北京:化学工业出版社,2005:230-270.

[10] 中华人民共和国卫生部.食品安全国家标准 食品中膳食纤维的测定:GB/T 5009.88—2008[S].北京:中国标准出版社,2008.

[11] Chantaro P,Devahastin S,Chiewchan N.Production of antioxidant high dietary fiber powder from carrot peels[J].LWT-Food Science and Technology,2008,41(10):1987-1994.

[12] Sun L J,Zhang J B,Lu X Y,etal.Evaluation to the antioxidant activity of total flavonoids extract from persimmon(DiospyroskakiL.) leaves[J].Food and Chemical Toxicology,2011,49:2689-2696.

[13] Gong Z Q,Zhang M,Mujumdar A S,etal.Spray drying and agglomeration of instant bayberry powder[J].Drying Technology,2008,26:116-121.

[14] Kim S H,Choi Y J,Lee H,etal.Physicochemical properties of jujube powder from air,vacuum,and freeze drying and their correlations[J].Journal of the Korean Society for Applied Biological Chemistry,2012,55:271-279.

[15] 毕金峰,陈瑞娟,陈芹芹,等.不同干燥方式对胡萝卜微粉品质的影响[J].中国食品学报,2015,15(1):136-141.

[16] Lu L S.Microwave drying applied to food engineering[J].Food & Machinery,2006,22(5):119-122.

[17] Bondaruk J,Markowski M,Blaszczak W.Effect of drying conditions on the quality of vacuum-microwave dried potato cubes[J].Journal of Food Engineering,2007,81(2):306-312.

[18] Wall M M,Gentry T S.Carbohydrate composition and color development during drying and roasting of macadamia nuts(Macadamiaintegrifolia)[J].LWT-Food Science and Technology,2007,40(4):587-593.

[19] 周禹含,毕金峰,陈芹芹,等.不同干燥方式对枣粉品质的影响[J].食品科学,2014,35(11):36-41.

[20] Caparino O A,Tang J,Nindo C I,etal.Effect of drying methods on the physical properties and microstructures of mango power[J].Journal of Food Engineering,2012,111:135-148.

[21] Giri S K,Sresh P.Optimization of microwave-vacuum drying of button mushrooms using response-surface methodology[J].Drying Technology,2007,25(5):901-911.

Effects of Different Drying Methods on the Quality of Micronized Chinese Wolfberry Powder

LIU Guangpeng1,WANG Juan2,HE Fatao1,ZHAO Yan1,GE Bangguo1,YANG Yan3,ZHU Fengtao1*

(1.Processing Technology Institute of Ji’nan Fruit Research Academy,All China Federation of Supply and Marketing Cooperatives,Ji’nan 250014,China; 2.Shandong Yingcai University,Ji’nan 250104,China; 3.Shandong Vocational Animal Science and Veterinary College,Weifang 261061,China)

The physical properties and nutritional contents of Chinese wolfberry powder prepared by hot air drying,vacuum freeze drying,microwave vacuum drying,drum drying and spray drying were measured and analyzed to explore the effects of different drying methods on quality characteristics of Chinese wolfberry powder.The experimental results showed that the total sugar content and reducing sugar content of product were:vacuum freeze drying>spray drying>microwave vacuum drying>drum drying>hot air drying;Carotene and total flavonoid content were:vacuum freeze drying>microwave vacuum drying>spray drying>drum drying>hot air drying;After five drying processes,the dietary fiber content of product obtained by drum drying and spray drying was relatively higher,the vitamin C content by vacuum freeze drying was the highest.The a*value(redness to greenness) was:vacuum freeze drying>microwave vacuum drying>spray drying>drum drying>hot air drying.The Chinese wolfberry powder prepared by vacuum freeze drying had the best solublility,hygroscopicity and rehydration ratio.So microwave vacuum drying was the best method to process Chinese wolfberry powder in order to keep its quality with the cost of production considered.

drying methods; Chinese wolfberry powder; quality

2016-05-03

国家科技支撑计划项目(2012BAD36B04);国家星火计划项目(2014GA184002)

刘光鹏(1984-),男,山东德州人,助理研究员,硕士,主要从事果蔬采后加工技术的研究。 E-mail:liuguangpeng99@163.com

*通讯作者:朱风涛(1962-),男,山东烟台人,研究员,本科,主要从事果蔬采后加工技术研究。 E-mail:ftzhu@yahoo.com.cn

S567.1+9

A

1004-3268(2016)11-0130-06