外圆切削刀具受力分析与研究

2016-02-06李庆华

李庆华,庞 楠

(长春大学 机械与车辆工程学院, 长春 130022)

外圆切削刀具受力分析与研究

李庆华,庞 楠

(长春大学 机械与车辆工程学院, 长春 130022)

在切削加工过程中,刀具和工件的相互作用是影响切削加工质量的重要因素,也是加工系统中至关重要的环节,为了加强质量,提高切削效率,本文以硬质合金刀具切削外圆为例,对刀具受力情况进行了分析和研究,建立了完整的分析系统;对切削加工过程中刀具内应力及变形情况进行了有限元仿真分析和试验分析,得到了加工过程中刀具内应力及变形的变化规律,为后续刀具几何角度优化的相关研究奠定了基础。

外圆切削;刀具;有限元;仿真

0 引言

对于切削加工,刀具的整体结构、几何形状以及切削刃材料都会直接影响切削生产效率、刀具使用寿命和工件加工质量。因此,对切削过程中的刀具受力及变形进行有效分析,不仅有利于在加工过程中合理选择刀具,而且为刀具的几何角度进行有效的优化,提高刀具使用寿命提供理论依据[1]。以往很多学者对切削加工的研究注重于通过对金属切削过程中工件剪切区的形成过程、应力和应变场的变化过程的分析,得出刀具本身在切削过程中所受接触载荷的分布情况[2-3],从而决定刀具结构形态的好坏。很少对刀具本身建立系统的分析,分析缺乏准确性和说服力。本文针对上述问题,对刀具本身结构形态参数进行了一系列理论分析及仿真实验,为更多相关研究提供有力理论依据。

1 刀具体外圆切削形变及应力分析

1.1刀具受力计算[4]

切削过程中,可由单位切削力与切削面积求得主切削力,计算如式(1):

FZ=P×Kfp×AD

(1)

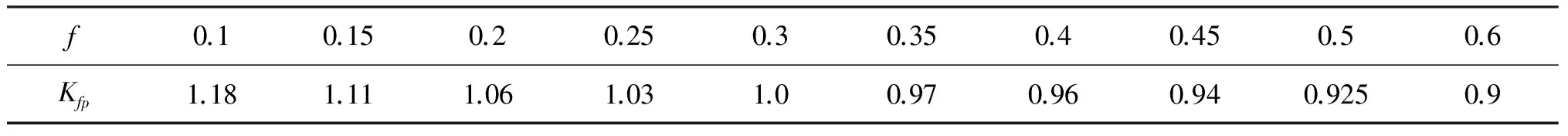

其中:FZ是主切削力(N);P是单位切削力(N/mm2),对于合金刀具切削硬度为170HB的灰铸铁,切削用量在aP=2-10mm,f=0.1-0.5mm/r,vc=70-80m/min内,单位切削力取值1118N/mm2;Kfp是单位切削力的修正系数,进给量f对单位切削力的修正系数Kfp对应值如表1所示;AD是切削面积(mm2)。

AD=hD×bD=f×aP

(2)

其中:hD是切削厚度,bD是切削宽度,f是进给量,取f=0.3mm/r,ap是背吃刀量,取ap=2mm。

表1 进给量f对单位切削力的修正系数Kfp

由以上可计算得主切削力FZ=335.4N。

1.2 刀具变形分析

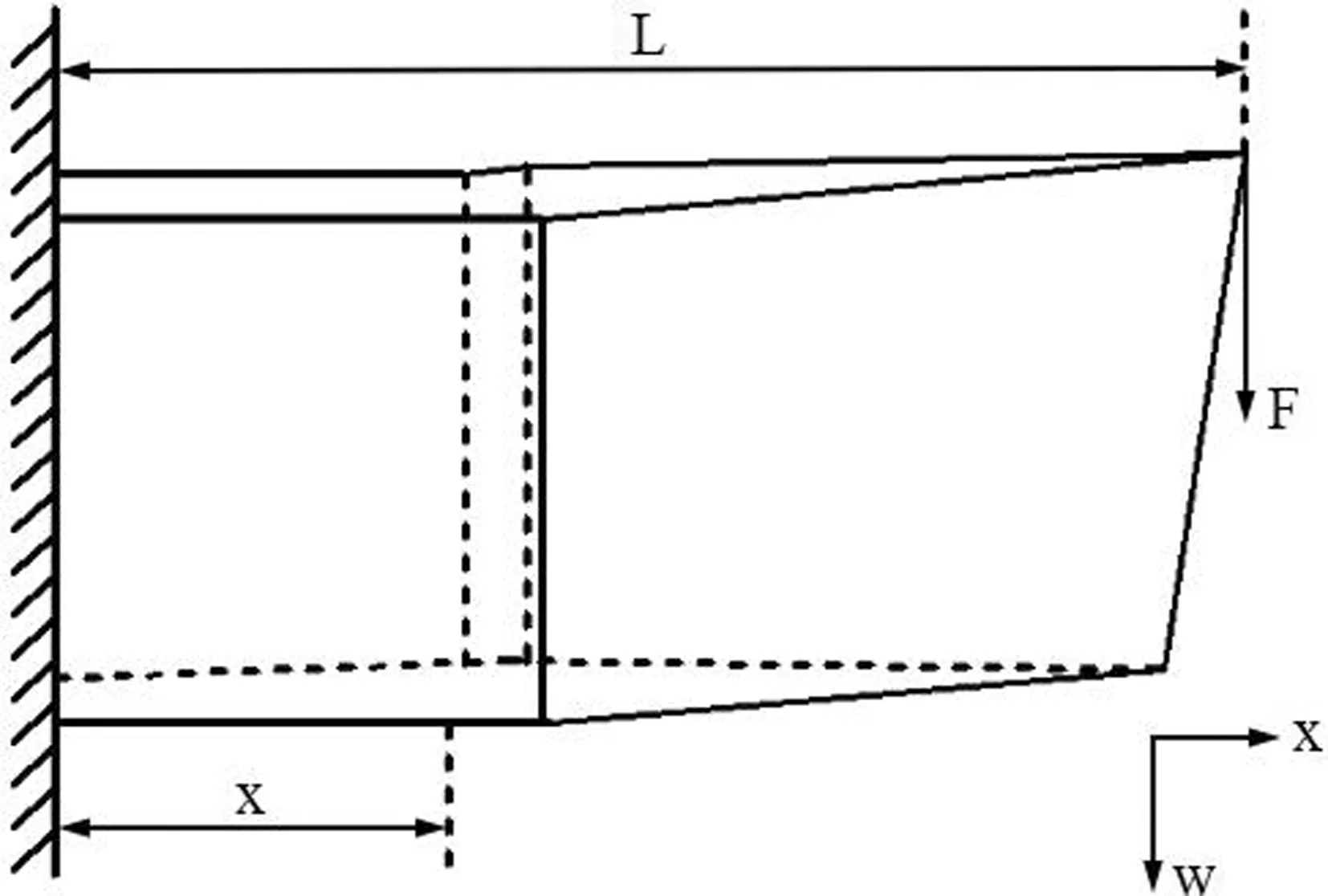

在切削过程中,将刀具视为整体,刀具夹持部分视为固定端,受力主要以主切削力为主,则刀具受力模型如悬臂梁,受力分析如图1所示。

图1 刀具受力分析

图中:F是主切削力FZ,L是悬臂梁总伸出长度,x是刀具距离固定端长度,正方向如方向图标所示,w为挠度,即刀具的变形长度,正方向如图标所示,根据刀具受力模型分析,可得出弯矩方程。

M(x)=-F(L-x),

(3)

其中:M(x)是弯矩。对挠度微分方程的积分如下。

(4)

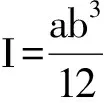

其中:E为刀具材料的弹性模量,I为刀具截面惯矩,C1、C2为常数。将弯矩方程代入化简可得式5。

(5)

根据运动的边界条件与光滑连续条件可知:

(6)

其中:θ为转角。将式5的两个条件带入式(6)中,经化简得式(7)如下。

(7)

经求解得式8如下。

(8)

将常数C1、C2带入挠度方程中,可得到弹性曲线方程。

(9)

由此可得最大挠度与最大转角公式。

(10)

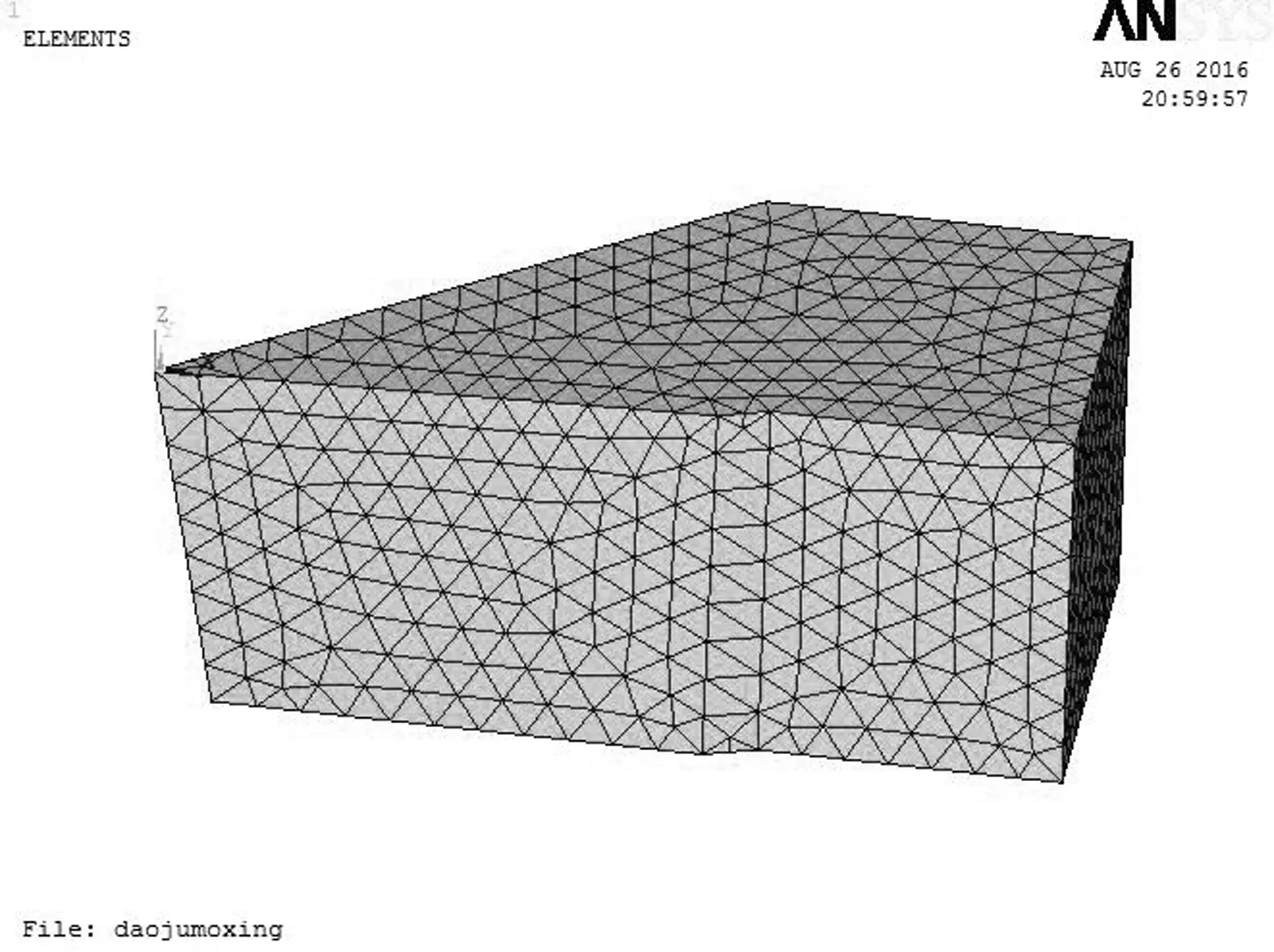

图2 刀具有限元模型网格划分

1.3 刀具受力静力分析[5-9]

根据刀具的材料和几何尺寸,建立ANSYS刀具有限元实体模型。本文选择硬质合金刀具,弹性模量EX为2.1e12,泊松比PRXY为0.3,采用Solid185单元类型构造三维固体结构,单元通过8个节点来定义,每个节点有3个沿着xyz方向平移的自由度,且单元具有超弹性,大变形和大应变能力,计算精度较高。将刀具划分为2001个节点、9344个单元,如图2所示。

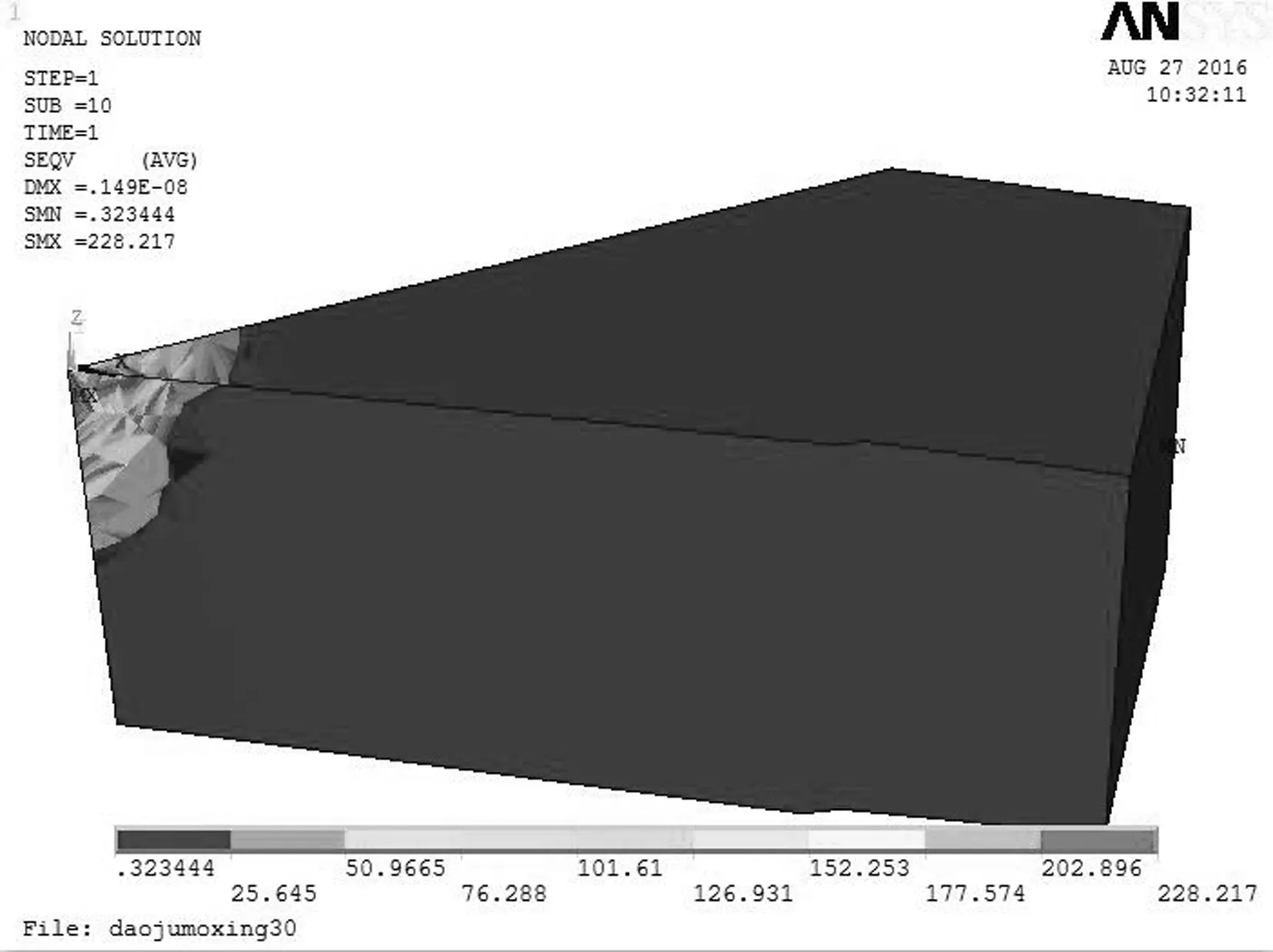

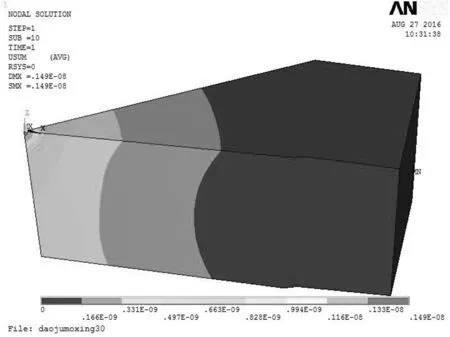

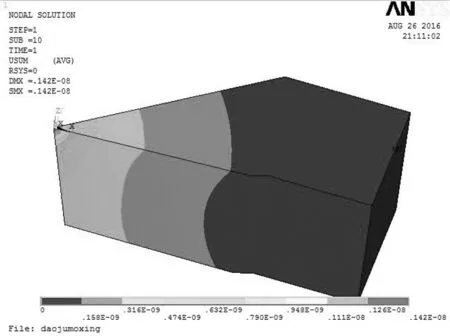

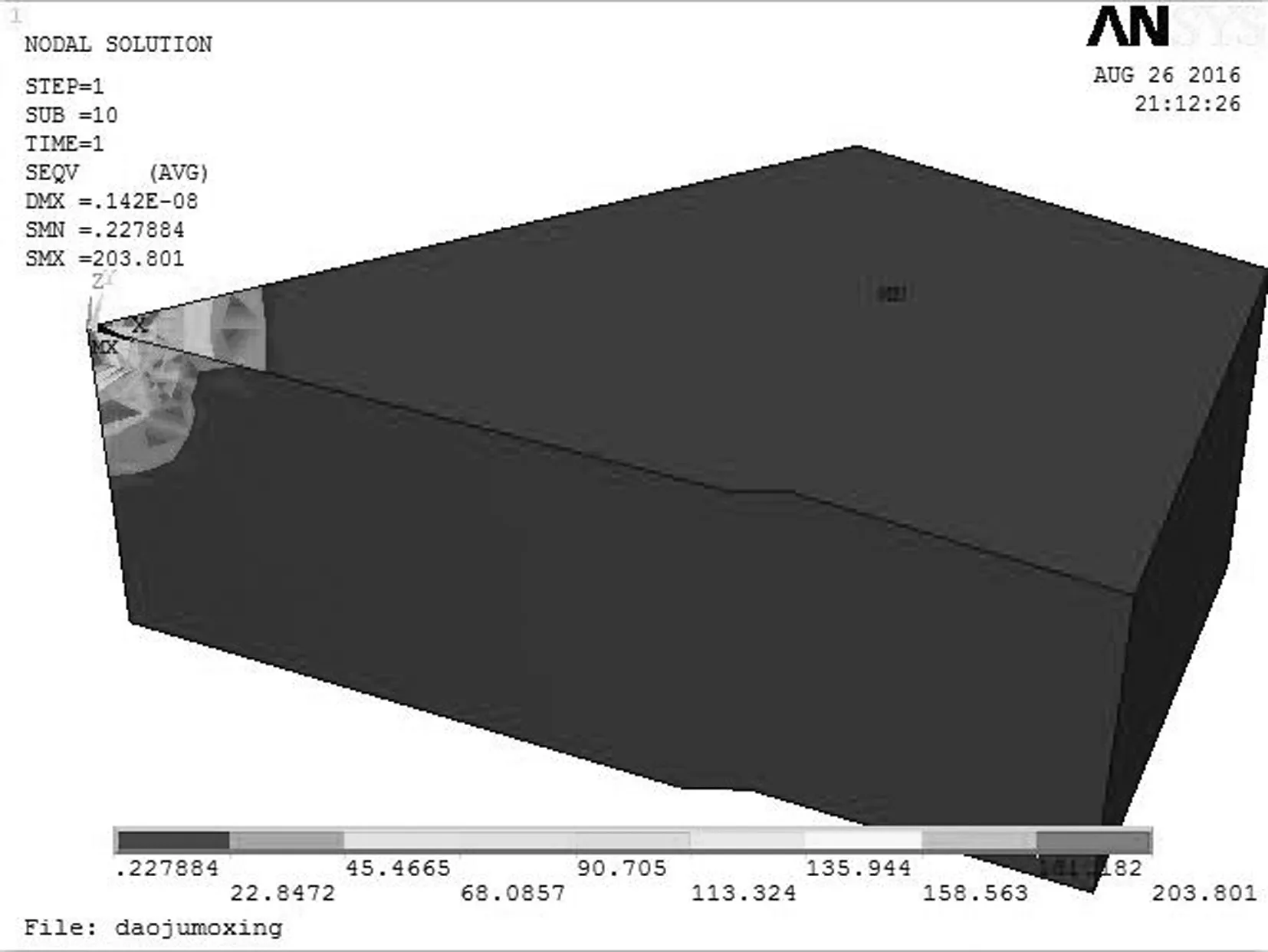

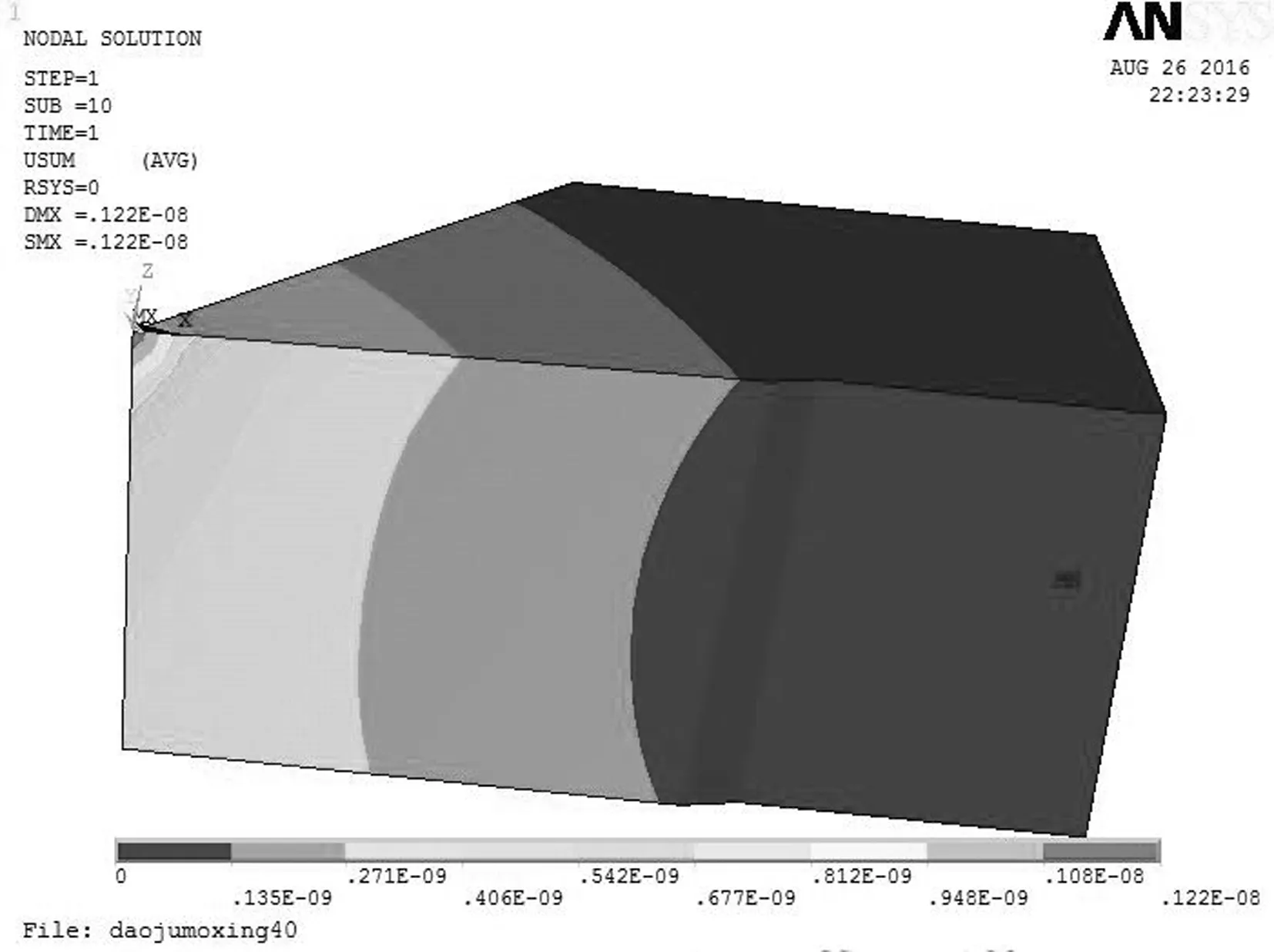

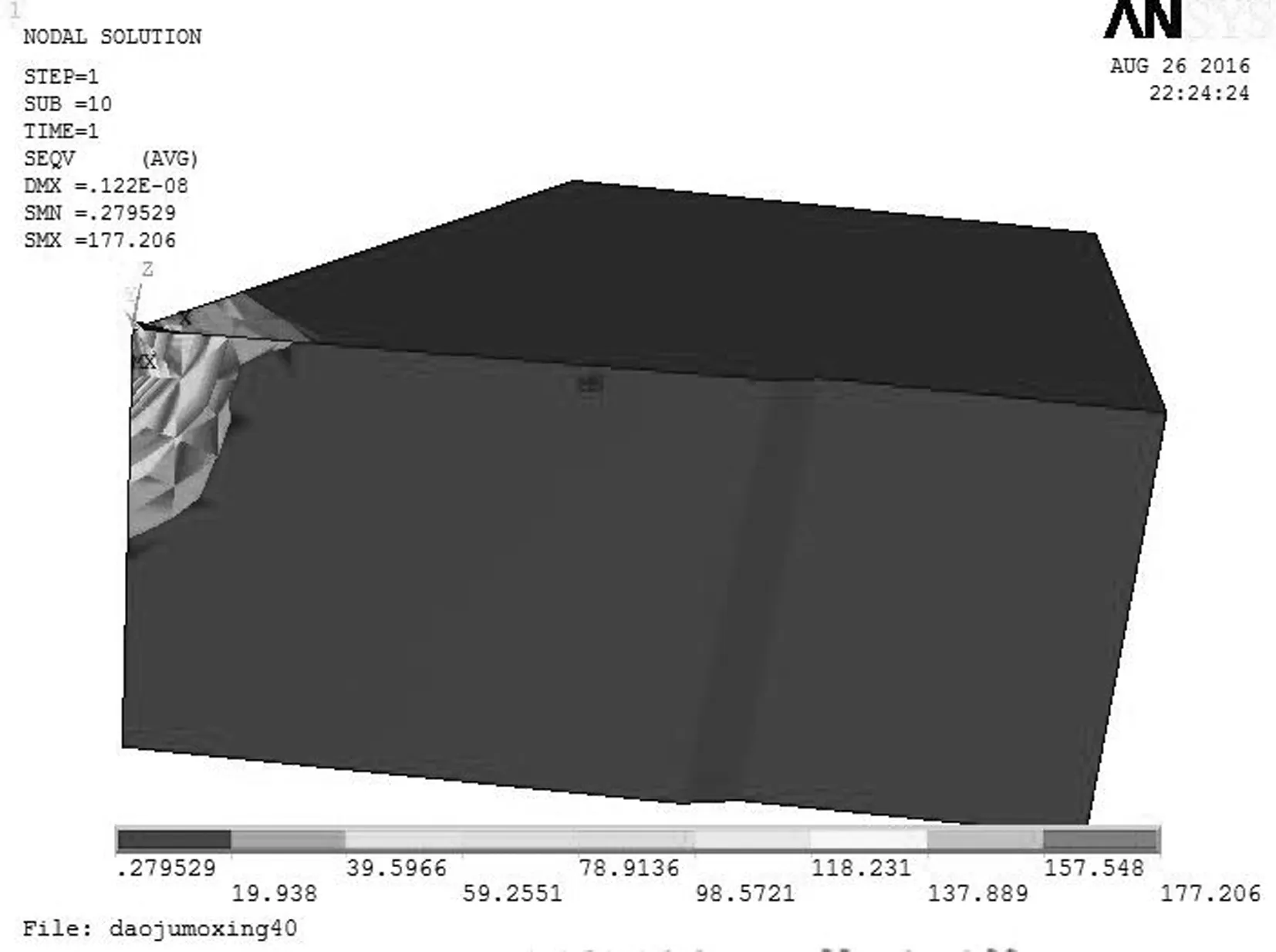

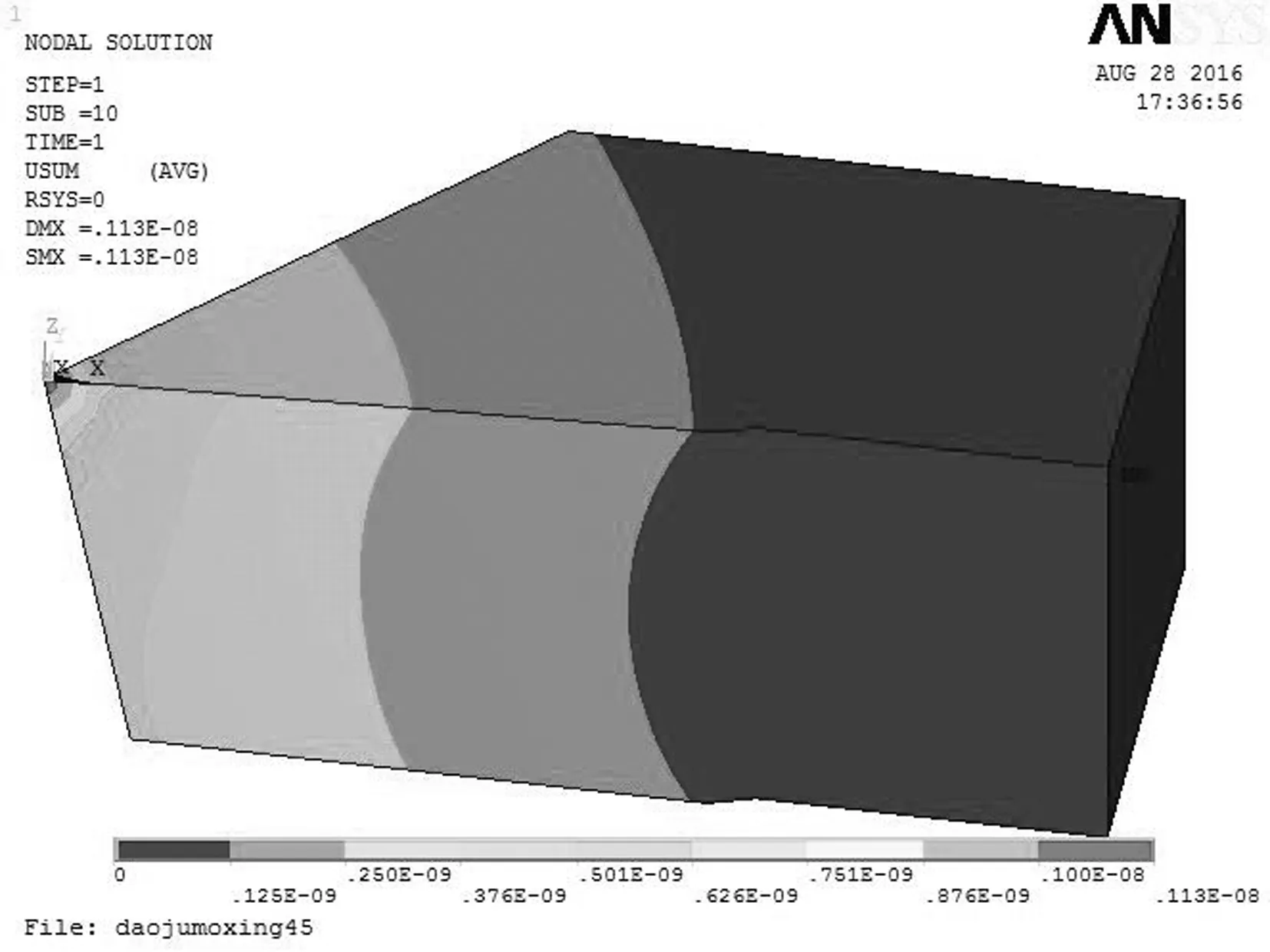

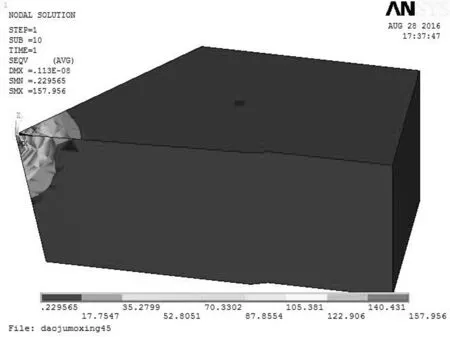

得到切削过程中刀具内部变形区域应力及变形分布,如图3所示,图3给出的是在刀具尖端楔角为30°、35°、40°、45°时模拟得到的不同刀具行程下的等效应力分布图及最大位移变形图,而尖端楔角与刀具前角、后角之和为90°。

应力分布

刀具变形

应力分布

刀具变形

应力分布

刀具变形

应力分布

刀具变形

图3(a)是刀具楔角为30°时的内部应力分布及位移变形图,最大的应力为σmax=228.217Pa,最大位移量为smax=0.00000149mm。图3(b)~(d)分别是刀具楔角为35°、40°、45°时的内部应力分布及位移变形图。最大应力分别为157.956Pa和203.801Pa之间变化,最大变形位移量分别为为0.00000142mm、0.00000122mm和0.00000113mm。从图中分析得到,进入到稳定的切削过程中,刀具的楔角在一定范围内增大,则所受的应力减小,相对变形减小,刀具磨损也会减小,仿真结果与计算结果也较为符合。

1.4 试验验证

为了进一步验证理论分析和仿真结果,进行了对比试验,以硬质合金刀具对细长轴的外圆切削为例,切削材料为铸铁,材料轴径为12mm,长20mm。实验数据采集系统由应变测试模块、无线数据传输模块、接收模块和上位机4个部分组成。由于刀具外力主要是切削力,故刀具上下面拉伸变形相对明显,所以将应变片贴在刀具下表面,刀具悬出长度为60mm,综合考虑将应变片贴在距离刀尖位置37mm处,实验环境及实验结果如图4所示。

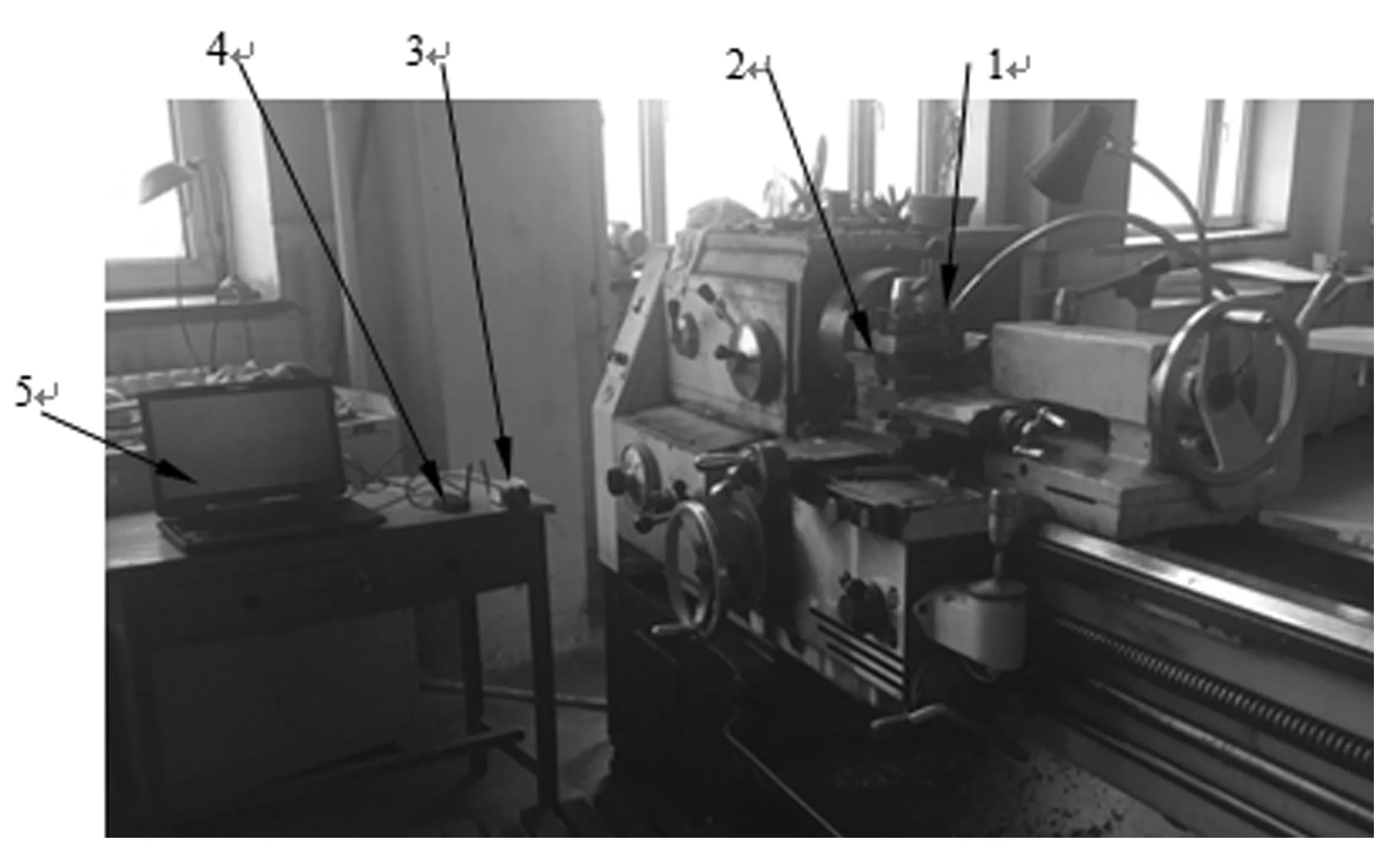

1.切削模型;2.应变测试模块;3.无线数据传输模块;4.接收模块;5.上位机(a)试验环境

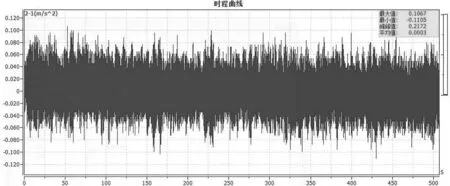

(b)切削过程中位移图谱图4 切削试验对比分析

由图4(b)可知,在应变片处位移相对稳定,变形平均值为0.0000003mm,根据挠度公式可知当x=37mm处,刀具变形值为0.00000016mm,同时实验结果与仿真结果也大致相同。

2 结语

通过对硬质合金刀具切削外圆的有限元静力理论分析及实验分析,得到了硬质合金刀具在外圆切削过程中刀具内应力与变形的变化情况,确定了外圆切削过程中刀具受力及变形的最大值。由对刀具受力理论分析及实验分析可知,在硬质合金刀具进行细长轴外圆切削时,刀尖楔角在40°至45°范围内,受力及变形情况最佳,前角与后角之和为45°左右为合理值,这为进一步进行细长轴切削刀具几何角度优化的相关研究设计奠定了理论基础。

[1] 宁仲良,张广军.刀具强度的有限元数值模拟分析[J]. 工具技术,2003, 37(3):13-16.

[2] 盛精,苑伟政,耿文轩.二维金属切削过程计算机仿真及刀具几何参数优化[D].武汉:武汉理工大学,2007.

[3] 赵吉文.二维金属切削过程计算机仿真及刀具几何参数优化[D].合肥:合肥工业大学,2002.

[4] 吕明.机械制造技术基础[M].2版.武汉:武汉理工大学出版社,2012.

[5] 周凯杨.基于ANSYS的高速切削涂层刀具仿真分析[J].中小企业管理与科技,2014(10):322.

[6] 乔相来.车刀的主要几何参数及其选择[J]. 农业灾害研究,2015,5(3):61-62.

[7] 阳平.基于ANSYS的金属切削过程数值模拟技术研究[D].南宁:广西大学,2010.

[8] 朱江新,夏天,阳平,等.基于ANSYS的金属切削过程模拟[J].制造业自动化,2010,32(11):32-34.

[9] 方川.螺旋槽刀具切削过程仿真及刀体结构优化研究[D].长沙:湖南大学,2011.

责任编辑:程艳艳

Analysis and Research on Force of Cylindrical Cutting Tools

LI Qinghua, PANG Nan

(College of Machinery and Vehicle Engineering, Changchun University, Changchun 130022, China)

In the process of cutting, the interaction of the cutting tools and working pieces is an important factor affecting the quality of machining, which is also a crucial link in processing system. In order to get a better processing quality and improve the efficiency of cutting, this paper, taking the carbide cutter as an example, establishes a complete analysis system based on analyzing the cylindrical cutting tool force. Through the finite element simulation analysis and experimental analysis on the internal stress and deformation in the process of cutting, it gets the change law of deformation and internal stress in machining, laying a foundation for related research about subsequent optimization of the geometry angle of cutting tools.

cylindrical cutting; cutter; finite element; simulation

2016-09-20

长春市科技局重大科技攻关计划项目(2013JBA01L03)

李庆华(1968-),男,吉林蛟河人,教授,博士,主要从事机械数字化设计方面研究。

TG712

A

1009-3907(2016)12-0005-05