基于PLC的矿用圆环链闪光对焊机控制系统

2016-02-05唐山工业职业技术学院063000

唐山工业职业技术学院(063000)

邢婷婷 戴 琨 牛彩雯 成咏华

基于PLC的矿用圆环链闪光对焊机控制系统

唐山工业职业技术学院(063000)

邢婷婷 戴 琨 牛彩雯 成咏华

以矿用圆环链大容量闪光对焊机为研究对象,在简要介绍焊机机构和焊接工艺的基础上,设计了对焊机的控制系统硬件结构和软件程序。控制系统以西门子S7-200PLC为控制核心,搭建了控制系统硬件模块并对各模块完成了选型。重点讨论了控制软件的设计流程,利用软件编程实现了焊接工艺的预热、闪光、重复闪光、顶锻等过程,上位机采用了工业触摸屏,对触摸屏系统软件界面进行了详细设计。同时系统中加入了上位机控制,提高了整个系统的可靠性和可操作性。经过工业现场验证表明,环链闪光对焊机运行稳定、故障率低,满足了市场的需要。

圆环链 闪光对焊 PLC 触摸屏

0 序 言

矿用圆环链作为采煤刮板输送机传动机构的重要部件,其强度直接决定了单次采煤量和采煤工作效率。闪光对焊工艺作为矿用圆环链焊接的主要方法,具有成本低、操作简便、效率高等特点[1]。但由于矿用圆环链截面积较大,500 kVA以上的大容量闪光对焊机具有较大的市场需求。文中在介绍600KVA闪光对焊机机械结构和液压系统的基础上,对PLC焊机自动控制系统进行了重点设计。

1 焊机结构介绍

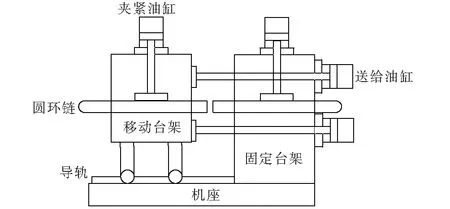

闪光对焊机工作时分为闪光阶段和顶锻阶段,对焊机结构的功能就是要完成闪光和顶锻各阶段的焊件的各种动作。因此,闪光对焊机结构一般包括机座、固定台架、移动台架、液压夹紧机构等,其机构原理图如图1所示。其中固定台架采用机械联接固定在机座上,移动台架整体安放在机座导轨上,水平放置的上下两支送进油缸活塞杆与移动台架刚性联接,通过油缸的伸缩精确控制圆环链焊件之间的焊接距离,竖直安装的左右两支夹紧油缸实现对圆环链焊件的夹紧,液压系统中的夹紧油路和送进油路均采用电液比例阀精确控制油缸动作[2]。

闪光对焊机供电装置包括壳形变压器以及由次级绕组和电极组成的焊接回路两部分组成,焊机控制系统主要完成焊接电源的通断,确保焊机按设定焊接程序循环工作,调节焊接电流和检测焊接接头质量等功能。其中,闪光焊机控制系统是研究的重点。

图1 闪光对焊机结构原理图

2 对焊机控制系统硬件

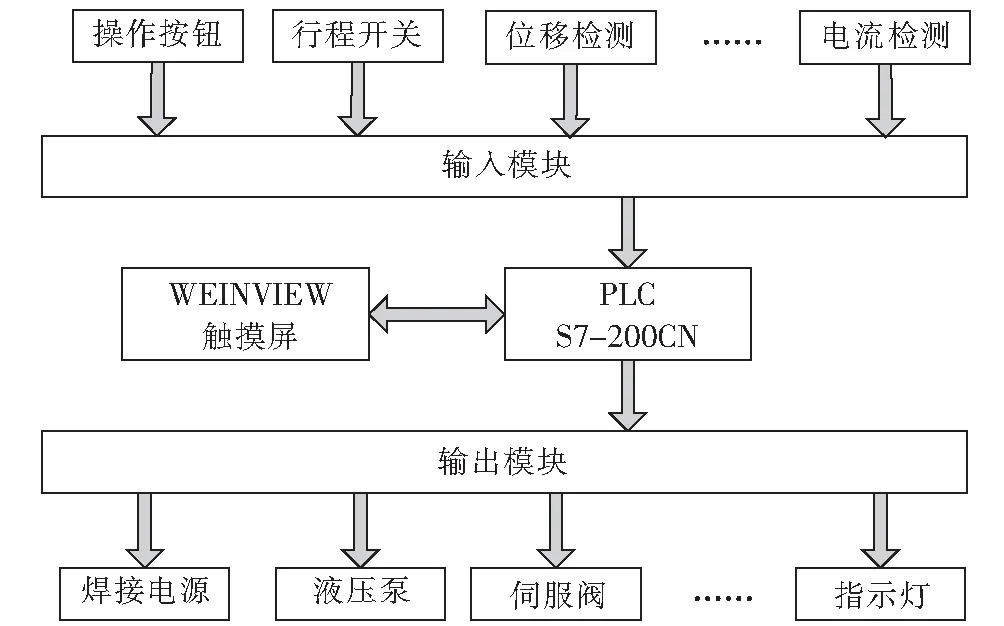

对焊机焊接动作不算复杂,控制器选用西门子S7-200系列PLC作为控制系统核心,上位机方面选用WEINVIEW工业触摸屏,可以方便快捷的设定焊接参数和实时监测圆环链焊接状态,具体选用型号为CPU226和两个EM231扩展模块[3]。数据采集方面主要有电流检测、液压压力和温度检测,以及送进油缸的位移检测等。其中较为重要的是电流互感器和磁致伸缩MTS位移传感器,位移传感器的模拟量信号经PLC的CPU运算后输出至电液比例阀以精确控制送进油缸位移,实现焊接电流的稳定和顶锻保压等。

闪光对焊机控制系统的继电器、接触器、行程开关、指示灯、模拟量信号数显表、触摸屏等元件集成在一个电气控制柜中。现场数据采集参数分别由4路A/D通道循环检测;CPU226通过RS232通信协议与WEINVIEW触摸屏建立通讯,控制系统硬件结构如图2所示。

图2 控制系统硬件结构

3 对焊机控制系统软件及PID控制算法

基于西门子PLC200的对焊机控制系统主要完成焊接准备、焊接循环周期、焊接检测记忆故障报警等功能,其中焊接循环周期是保证圆环链顺利完成闪光对焊的关键,也是文中设计的重点。

油缸位移传感器检测到的位移值存放在PLC存储器D36中,D49为工件到达刚性接触后的位移值,D20为圆环链接口间隙位移值。在闪光阶段前,送进油缸以普通速度前进,到达刚性接触位置后D36=D39,进入闪光阶段,油缸以闪光速度运动,圆环链接头端部在送进油缸的推动下发生轻微接触,在电流作用下接触点熔化形成液体金属过梁,圆环链接头间隙逐渐减小,接头端头温度也逐渐升高。2 s的延迟时间之后,送进油缸以闪光速度后退直到D36=D20完成一个回合的预热闪光,总共完成C5次闪光后,油缸以闪光速度前进到达顶锻位置,之后送进油缸以顶锻速度移动至顶锻完成位置后,计时器计时并完成顶锻保压,顶锻保压是为了密封工件端面间隙和过梁爆破后的火口,挤出间隙中的液态金属和夹杂物,获得牢固的接头。顶锻完成后PLC控制传动机构动作进入下一个工作循环。焊接循环周期流程图如图3所示。

在闪光焊的每一个循环中,送进油缸的位移和送进速度都由液压泵的输出压力和流量决定,油缸的位移决定了圆环连接头的间隙值。另一方面,圆环链接头的间隙大小对焊接电流的稳定起着重要作用。因此,控制系统需要对送进油缸的输出位移进行精确调节以保证焊接过程中的焊接电流稳定。采用基于油缸位移反馈的闭环PID调节实现对焊接电流的精确控制。圆环链焊接系统焊接电流闭环控制原理图如图4

所示。经电流变送器采集到的电流信号经A/D转换后输入PLC,与系统设定的焊接电流比较运算后,将控制信号输出给液压系统,最终达到焊接电流稳定的目的[4-5]。

图3 焊接循环周期流程图

图4 焊接电流闭环控制原理图

PID控制器通过比例作用减小瞬时焊接电流的稳定误差,提供了系统动态的响应速度。要完全消除稳定误差需要积分作用的持续作用,微分作用主要提前校正动态误差,减小焊接电流值的变化速度。系统采用增量式PID调节器,首先计算偏差e(n)=r(n)-y(n),判断偏差e(n)在偏差范围内时,p(n)=p(n-1)+k[e(n)-e(n-1)]+Ke(n)+K[e(n)-2e(n-1)+e(n-2)]。

4 上位机软件设计

文中选用WEINVIEW触摸屏。触摸屏与PLC通过RS-232接口的PC/PPI电缆连接起来进行通信[6],可以实时读取当前焊接状态参数如焊接电流、焊接电压和闪光行程等以数字形式显示在控制柜上方便操作者监控。

文中所设计触摸屏软件共有参数设定、状态显示和参数查询三大子界面[7-8]。针对不同直径材料的圆环链焊接,焊接循环控制程序中的闪光重复次数、闪光行程、闪光电流等参数都需要在焊前进行设置。焊接参数可以由操作人员手动设置也可从数据库中调入得到;焊接过程中的实时状态信息,需要直观的方式显示以便操作人员随时掌握焊接过程信息,实际焊接过程值由PLC循环扫描后发送给触摸屏显示,并存放在其数据寄存器中,WEINVIEW触摸屏子界面如图5所示。

图5 WEINVIEW触摸屏操作参数界面

5 圆环链闪光对焊机试验

圆环链闪光焊机控制系统设计完成后,通过对系统硬件控制柜的接线以及数周的程序调试,终于达到现场试验条件,现场焊接样件为40 mm圆环链,在闪光对焊机上经加热、压紧、闪光顶锻、去焊渣最终得到圆环链焊缝,如图6所示。试验结果表明基于PLC控制的闪光对焊机可以顺利完成焊接过程的基本动作,并能够得到外观质量良好的焊缝。所得焊缝经拉伸和缺口冲击试验,符合GB/T 12718—2009《矿用高强度圆环链条标准》标准[9],说明采用该对焊机可以成功的进行矿用圆环链的高质量焊接。

图6 圆环链闪光对焊焊接成品

6 结 论

文中从工程实际出发,以矿用圆环链大容量闪光对焊机为研究对象,在简要介绍焊机机构和焊接工艺的基础上,设计了对焊机的控制系统硬件结构和软件程序。控制系统以西门子S7-200PLC为控制核心,搭建了控制系统硬件模块并对各模块完成了选型。重点讨论了控制软件的设计流程,利用软件编程实现了焊接工艺的预热、闪光、重复闪光、顶锻等过程。采用了WEINVIEW工业触摸屏作为系统上位机,对系统子界面中参数设置和状态显示进行了介绍。工业现场验证表明,该控制系统显著提高了闪光对焊机的可靠性和工作效率。

[1] 吕其兵,骆德阳,戴 虹,等.数字化钢轨闪光焊机研究[J].电焊机,2013(5):18-21.

[2] 陈其纯.PLC 控制器应用技术[M].北京:高等教育出版社, 2014.

[3] 李丹丹,张 凯. 基于PLC的钢管TIG焊机控制系统[J].焊接,2015(9):61-64.

[4] 吴思俊,朱 楠.基于PLC的辙叉闪光焊机控制系统[J].焊接,2016(1):58-60.

[5] 邓必孟. 超长钢轨气压焊机自动控制系统研究[D]. 成都:西南交通大学硕士学位论文,2012.

[6] 王志永,陈 杨,龚中良,等.双金属带锯条闪光对焊工艺参数的优化[J].焊接,2016(8):36-41.

[7] 王 宇.基于PLC的高强度圆环链闪光对焊机控制系统研究[D]. 阜新:辽宁工程技术大学硕士论文,2011.

[8] 王宏文,邢久高,王永伟.闪光对焊机电源主电路仿真及控制系统设计[J].焊接技术, 2009(5).

[9] 徐小帆,刘 利,关志科. 钢轨闪光对焊温度场分布的有限元分析[J].上海交通大学学报, 2008(5).

2016-06-21

TG43

邢婷婷,1984年出生,博士研究生,讲师。主要研究方向为电气控制技术、故障诊断,已发表论文8篇。