室内滑雪场超高、超限支撑体系设计与施工

2016-02-05王全逵许银凤裴金春

□文/王全逵 许银凤 仇 健 裴金春

室内滑雪场超高、超限支撑体系设计与施工

□文/王全逵 许银凤 仇 健 裴金春

室内滑雪场作为一种新兴业态,在世界上处于蓬勃发展阶段。此类建筑中存在大量大体积现浇混凝土构件,其特点是浇筑块体积大、底部空间高,对模板体系的安全稳定要求高。某室内滑雪场雪道梁板构件形态各异,以双曲面、大台阶、斜面为主,高支模施工面积达4.3万m2;其中最大模板支撑高度达42 m,梁截面最大尺寸为700 mm×3 750 mm。超高、超限荷载对下部支撑架体构造、基础处理有较高要求。文章以42 m斜坡面超高及700 mm×3 750 mm超限为例,对室内滑雪场支撑体系的设计、施工进行详细的阐述。

室内滑雪场;超高;超限;支撑体系

1 工程概况

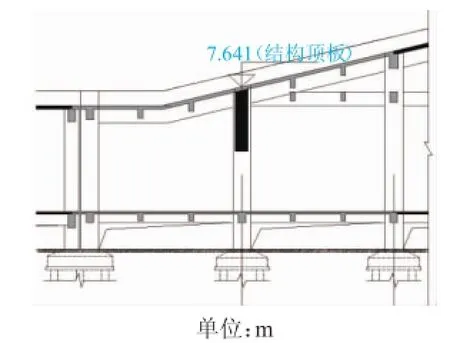

某室内滑雪场建筑面积8万m2,长487 m,最大跨度151 m,高度117.2 m,室内净高最大40 m。滑雪场高、中、低档共计6条雪道,坡度、形状各异,多为双曲面、大台阶、斜面板,施工难度大。高支模面积达4.3万m2,最高处42 m,梁最大截面700 mm×3 750 mm。滑雪场由西向东逐步升高,见图1-图3。

图1 雪道

图2 雪道结构剖面

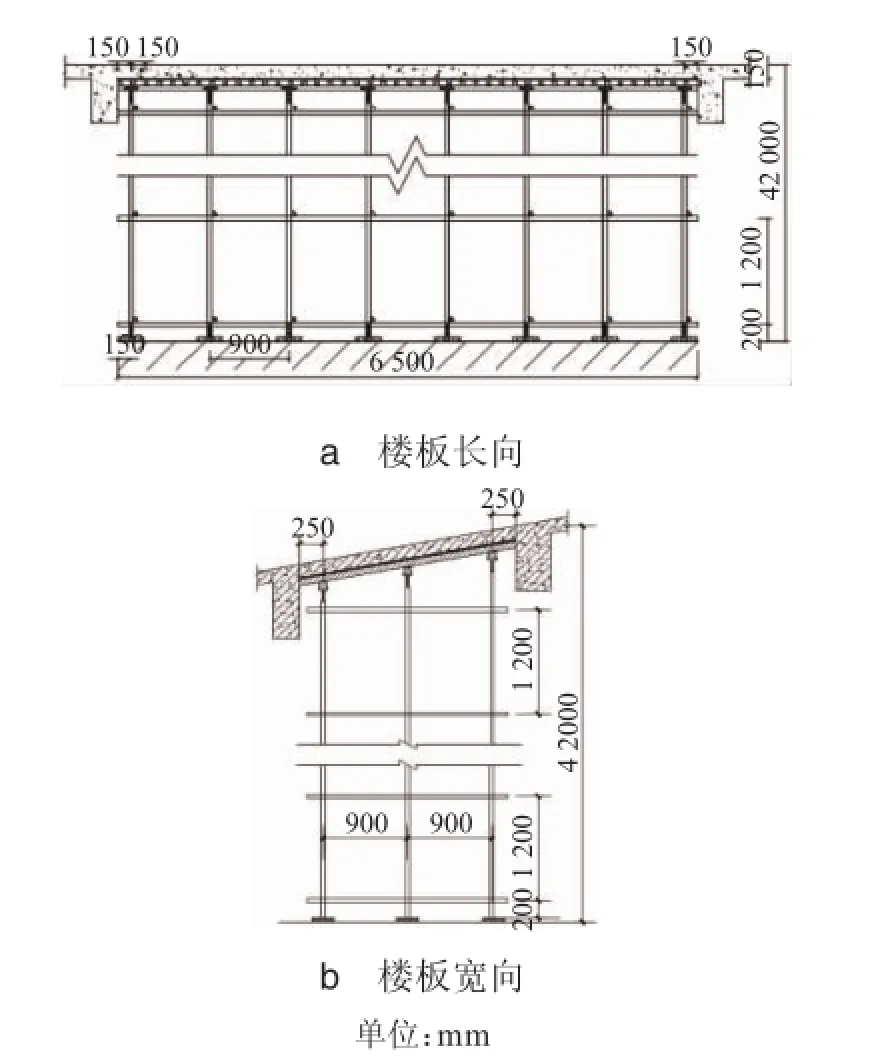

图3 700 mm×3 750 mm梁剖面

2 支撑体系设计

2.1 方案选择

2.1.1 42 m超高支撑体系架体选择

针对高支模架体搭设施工,选定3种支撑方案:

1)钢管脚手架直接在夹层顶板上部搭设;

2)在3层设置转换层,搭设型钢梁(H350×175×7× 11),在其上部铺设10#槽钢,随后搭设脚手架;

3)采用贝雷梁设置转换层,在转换层上部搭设支撑架体。

考虑到施工过程中材料倒运,如采用转换梁施工难度大且后续拆除时无垂直运输,材料无法及时倒运出结构,施工成本投入过高,不利于成本控制,决定对夹层顶板进行加固,采用扣件式钢管脚手架直接在夹层顶板上进行施工。

2.1.2 3.75 m超限梁支撑体系架体选择

3.75 m主梁原为0.7 m×1.1 m预应力梁,由于滑雪道尺寸变化较大,主梁梁顶与雪道间距达2.65 m,为保证雪道顺利施工,设计时在梁上部增加U型受力筋,将梁加高,使上部荷载下传至主梁,最终形成3.75 m高截面梁。

目前房建施工中常用的支撑形式:钢构件支撑、扣件式钢管脚手架及碗扣式钢管脚手架、承插式钢管脚手架。考虑到上部为斜坡面板,施工中采用较为常规,工人操作娴熟,便于操作的扣件式钢管脚手架。

2.2 支撑架体材料选择

梁模板采用多层胶合板,厚度12 mm;次龙骨为45 mm×75 mm方木,立杆、主龙骨为φ48 mm×3.0 mm钢管。板模采用多层胶,合板厚度12 mm;次龙骨为45 mm×75 mm方木,主龙骨为85 mm×85 mm方木,立杆为φ48 mm×3.0 mm钢管,立杆根部垫50 mm厚250 mm宽脚手板,顶端可调U托为φ35 mm×450 mm,穿墙杆为M14。扣件:十字扣件、对接扣件、旋转扣件,水平兜网、安全网。

2.3 架体构造要求

1)42 m支撑体系构造。立杆间距布置横纵向900 mm、步距1 200 mm,支撑架在200 mm高处开始设置第一道水平杆(即扫地杆,横杆在下);立杆伸出顶层水平杆中心线的长度不应超过300 mm,U拖外露长度≯200 mm。立杆底部铺设脚手板(50 mm厚)。对梁高≥1 m梁底设置4根立杆,其余梁底设置3根立杆。

考虑到雪道板为斜坡面板,施工中模板支设难度大。为保证模板施工顺利进行,根据楼板厚度、模板厚度、木方厚度调整好搁放木方的龙骨,然后铺模板。不同坡度板施工时,通过在主龙骨上钉木楔的方式来调整模板的角度。

竖向构件混凝土必须先浇筑,架体搭设过程中应与已浇筑完成框架柱进行拉结。

拉结从第一步开始,隔步设置。为保证架体沿字母轴方向稳定性,每跨增加抱梁箍3道,与支撑架体相连。同时将架体剪刀撑连接在梁箍上,架体与梁抱箍连接。由于楼层间存在7层拉梁,施工过程中需待拉梁施工完毕后,方可进行下一步架体施工,见图4和图5。

图4 立杆布置

图5 模板设计剖面

2)3.75 m梁支撑体系构造。梁标高为6.15 m,在梁底部每个断面支设4道立杆,立杆间距为600、300、600 mm;沿梁跨方向立杆间距为300 mm。水平杆步距为1 200 mm,第一步杆距地面200 mm。立杆伸出顶层水平杆中心线的长度不超过0.3 m,U拖外露长度≯200 mm。立杆底部铺设250 mm宽、50 mm厚脚手板。侧模板设置小梁24道(45 mm×75 mm),主梁为2根合抱钢管,间距450 mm。对拉螺杆距底部距离为200、600、1 000、1 400、1 800、2 200、2 600、3 000、3 500 mm,对拉螺杆水平间距同主梁间距。竖向构件混凝土必须先浇筑,架体搭设过程中应与已浇筑完成框架柱进行拉结,间距同42 m支撑架体。

3)其他构造。在架体外侧、周边及内部纵横向每5跨(4.5 m)设置竖向剪刀撑。在竖向剪刀撑顶部交点平面设置水平剪刀撑,水平剪刀撑在第一步水平杆、最顶一步水平杆上必须搭设,中间部分每4.8 m增设一道,竖向剪刀撑斜杆与地面的倾角应为45°~60°,水平剪刀撑与支架纵(或横)向夹角应为45°~60°。在操作层以下设置水平兜网,以后每隔两层且间距≯10 m设置一道安全网。

2.4 支撑体系验算

采用手算结合品茗安全计算软件、建科研安全设计与管理软件等进行验算。

1)42 m支撑体系验算。经核算,42 m支撑体系为可变荷载控制,荷载分项系数分别为永久荷载取值系数取1.2,可变荷载取值系数为1.4。斜板混凝土自重荷载取值为24 kN/m3,钢筋自重荷载取值为1.1 kN/m3,施工荷载为施工活荷载和混凝土振捣荷载,取值分别为2.5、2 kN/m2,模板及支架自重荷载取值为3.5 kN/m2,风荷载取值为0.35 kN/m2(按照10 a记取),风压高度变化系数0.9,风荷载体型系数0.8,不考虑地震荷载。

通过计算得知:架体主梁最大变形值为0.431 mm;主梁抗弯强度6.03 N/mm2,抗剪强度1.5 N/mm2。立杆稳定性验算:立杆长细比为114,立杆受压承载力为51.496 N/mm2。以上结果均符合规范要求,可调托座、次龙骨及模板经验算也满足要求。

2)3.75 m梁支撑体系验算。3.75 m梁荷载计算分项与42 m支撑体系计算相同。经核算3.75 m梁支撑体系为固定荷载控制,荷载分项系数分别为永久荷载取值系数为1.35,可变荷载取值系数为1.4。施工荷载及风荷载取值同42 m支撑体系。

通过计算得知:架体主梁最大变形值为0.205 mm;主梁抗弯强度91.463 N/mm2,抗剪强度18.725 N/mm2。立杆稳定性验算:立杆长细比为113,立杆受压承载力为67.098 N/mm2。以上结果均符合规范要求,可调托座、次龙骨及模板经验算也满足要求。

2.5 基础处理

对于夹层顶板以下回顶架体,尽量依据上部立杆布置位置进行回顶,回顶立杆间距为900 mm×900 mm。夹层架空层高度为2.2 m,夹层底部为三七灰土。回顶架体搭设时在底部铺设250 mm宽、50 mm厚脚手板。经验算,基础支撑体系满足要求。

3 支撑体系施工

施工流程见图6。

图6 支撑体系施工流程

3.1 搭设要求

由于搭设架体高度较高,要求相邻立杆的对接扣件不得在同一高度内,立杆上的对接扣件应交错布置。两根相邻立杆的接头不应设置在同步内,同步内隔一根立杆的两个相隔接头在高度方向错开的距离≮500 mm;各接头中心至主节点的距离不宜大于步距的1/3。

水平杆长度以6 m为主(其长度≮3跨),要用对接扣件连接,接头应交错布置,两根相邻横杆接头不能设在同步或同跨内且水平方向错开距离>500 mm,各接头中心至最近的节点的距离不大于纵距的1/3,即500 mm,扫地杆距地面200 mm。

在框架柱上标示好标高后,根据楼板厚度、模板厚度、木方厚度调整好搁放木方的龙骨,然后铺模板。由于楼板多为倾斜状,板底次龙骨延字母轴方向铺设,主龙骨延数字轴方向铺设,主龙骨上用钉子钉木楔,保证与U型托紧密接触,见图7。

图7 斜板下部支撑节点

竖向构件混凝土必须先浇筑,架体搭设过程中应与已浇筑完成框架柱进行拉结。拉结从第一步开始,隔步设置,见图8。

图8 抱柱设置

3.2 架体监测

在浇筑过程中,由专职安全员、施工员及测量员对高支模体系进行检查、随时观测支撑体系的变形情况。发现隐患,及时停止施工,采取措施。

1)监测项目:支架沉降、位移和变形。

2)监测点布设:每个高支模范围内在各自区域设2个监测构件,每个被监测的构件应布置2个支架水平位移观测点和3个地基稳定性沉降观测点(底板中预埋8 mm钢筋)及3个支架沉降观测点,见图9。