7075铝合金蠕变时效成形工艺参数对回弹的影响

2016-01-29刘大海谢永鑫黎俊初宗崇文

刘大海,谢永鑫,黎俊初,宗崇文

(南昌航空大学航空制造工程学院, 南昌 330063)

7075铝合金蠕变时效成形工艺参数对回弹的影响

刘大海,谢永鑫,黎俊初,宗崇文

(南昌航空大学航空制造工程学院, 南昌 330063)

摘要:对7075铝合金进行了蠕变时效成形试验,通过正交试验分析了时效温度、保温时间和模具半径等工艺参数对该铝合金蠕变时效成形后回弹的影响。结果表明:蠕变时效成形工艺参数对回弹的影响程度由大到小的顺序为时效温度、保温时间、模具半径;当时效温度为190 ℃、保温时间为15 h、模具半径为300 mm时,7075铝合金成形效率最高,回弹率最小,为29.43%;在其它工艺参数一定时,回弹率随时效温度的升高而降低,随保温时间的延长先快速下降然后逐渐趋于稳定。

关键词:蠕变时效成形;7075铝合金;正交试验;回弹率

0引言

随着航空工业的快速发展,对飞机结构的气动性和整体性的要求也越来越高。整体壁板作为现代飞机上最重要的一类零件,既是构成飞机气动外形的重要部分,也是机翼、机身等的主要承力构件[1]。由于整体壁板特殊和复杂的结构,传统加工方法很难实现其有效成形,目前,较多地借助喷丸成形来实现。但喷丸成形的零件会因不均匀变形引起的内部残余应力的释放而造成外形变化,尺寸不稳定[2]。蠕变时效成形(CAF)是于20世纪50年代初期,为解决铝合金整体壁板成形问题而提出的一种新型成形技术,它具有零件残余应力小、工艺可重复性好、成形精度高和能够提高可时效铝合金的抗疲劳性能等优点,近些年得到了快速发展[3-4]。

CAF技术是利用金属的蠕变特性,将成形与时效热处理同步进行的一种成形方法[4]。它在一次成形中可以得到非常接近要求的形状,且如果模具型面预先考虑了回弹,则可以一次完成成形,得到合格的产品。目前,CAF主要用于飞机上翼面壁板成形,在Gulf-stream GIV、B-1B、A330/340、Hawk、A380等机型上均有成功应用[5]。

然而,CAF技术在国内尚处于试验研究阶段,在飞机壁板制造中的实际应用尚未见报道。为了实现其工程化应用,必须掌握各种工艺条件下的成形规律。蒋建辉等[6]研究了单级时效7056铝合金的显微组织与性能,发现7056铝合金有着极快的时效响应速度,在105,120,135,150 ℃时效温度下,合金峰时效的析出相都以η′相为主,时效温度的变化并没有引起峰值硬度的明显改变,但会显著加快析出相的析出过程;湛利华等[7]研究了2124铝合金在蠕变时效成形过程中的回弹量,发现在相同的试验条件下,纯弯曲的回弹量要比横力弯曲的大,并验证了回弹量预测模型的可靠性等。CAF在卸载过程中零件的回弹问题是影响制件成形质量的关键,掌握不同工艺参数对零件回弹的影响、探讨其回弹控制手段和模具型面补偿技术对促进该技术的工程化应用具有重要意义。为此,作者以航空用可时效强化型7075铝合金为研究对象,使用深度相同、曲率半径可更换的机械加载模具工装,通过不同时效成形工艺进行了CAF试验,分析了时效温度和保温时间对试样成形后回弹的影响规律;利用正交试验设计,获得了时效温度、保温时间和模具半径对试样回弹的影响程度并建立了工艺参数与回弹关系的回归方程,为该合金CAF工艺参数的优化以及回弹预测提供参考。

1试样制备与试验方法

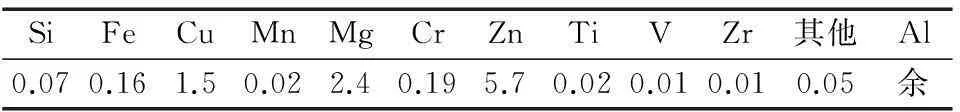

试验材料为航空用7075铝合金,经T6工艺处理,其屈服强度和抗拉强度分别为504 MPa和578 MPa,伸长率为12.8%,化学成分见表1。

表1 7075铝合金化学成分 (质量分数)Tab.1 Chemical composition of 7075 aluminumalloy (mass) %

7075铝合金矩形板尺寸为200 mm×120 mm×2.03 mm,采用自制的机械加载模具工装进行单曲率弯曲成形,加载设备如图1所示。模具半径为800 mm,其凹模挠度为6.27 mm,加载面外形与试样尺寸一致,加载方式为螺钉紧固式的机械加载,且加载载荷在材料弹性范围内。单曲率弯曲成形后将其整体放入101-1型电热鼓风干燥箱进行机械加载下的蠕变时效处理,加热设备控温器灵敏度±1 ℃,误差在±2 ℃内。蠕变时效工艺参数分别为:当保温时间为4 h,时效温度分别为120,140,160,180,200,220 ℃;当时效温度为180 ℃,保温时间分别为4,8,12,16,20,24 h。

图1 蠕变时效成形机械加载模具工装Fig.1 Mechanical loading setup for creep age forming

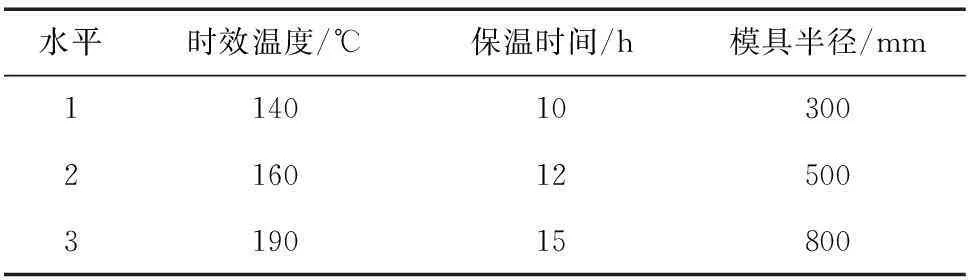

采用正交试验方法来确定主要工艺参数对试样回弹的影响程度。经初步试验分析,确定试验的主要影响因素为时效温度、保温时间和模具半径。每个试验因素取3个水平,不考虑因素的交互作用,采用L9(34)正交表设计3因素3水平正交试验,共9组试验[9],具体因素水平见表2。

表2 正交试验因素水平Tab.2 Factor levels for orthogonal experiment

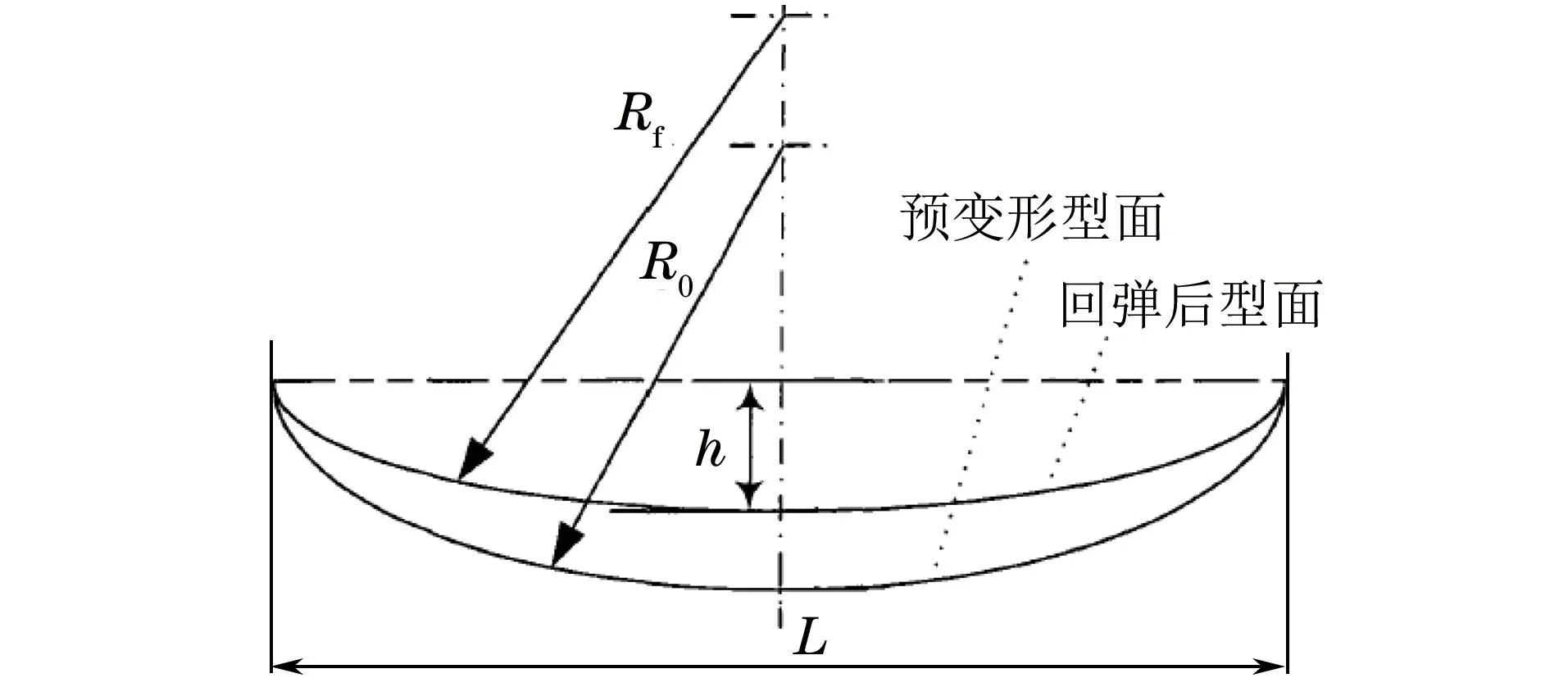

试样经CAF后会发生回弹,使成形后试样的实际曲率半径Rf与试样初始曲率半径R0(即模具的曲率半径)不同,如图2所示。

图2 回弹过程示意Fig.2 Schematic of springback process

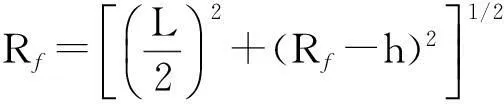

根据弓高弦长法,Rf的计算公式如下:

(1)

式中:h为试样回弹后的拱高,即试样中间标记点到平板状态的距离;L为试样回弹后的弦长。

半径法定义[6]的回弹率SP(R)(回弹百分比)计算公式为:

(2)

采用三坐标测量仪测量了成形后试样的弦长L和拱高h,根据式(1)计算得到Rf,进而由式(2)可以得到回弹率SP(R)。

2试验结果与讨论

2.1 正交试验结果

利用正交试验中的极差分析方法,将工艺参数对试样回弹的影响进行了分析。

由表3中算术平均值(ki)可以看出,最优的工艺参数为:时效温度190 ℃、保温时间15 h、模具半径300 mm,且经过进一步试验验证可知此时试样成形效率最高,回弹率最小,为29.43%;由极差R可知,时效温度对试样回弹的影响最大,保温时间的影响次之,模具半径的影响较小。

表3 正交试验结果Tab.3 Results of the orthogonal experiment

考虑应力、蠕变时间和温度的蠕变模型可以根据修正的Garofalo关系式[10]进行描述:

(3)

弯曲时试样内部距中性层距离y处所受应力σ大小为:

(4)

式中:E为弹性模量;R为弯曲半径。

由式(3)和式(4)可知,试样弯曲半径越大,板内整体应力水平则越小,故蠕变速率越小,相应的回弹量就越大。根据式(3)可知,对于恒定应力蠕变,温度越高则蠕变速率越大,但由于材料内部应力σ在CAF过程中逐渐减小,因而蠕变速率会随着时间的延长而逐渐降低[11]。

2.2 时效工艺参数对回弹的影响

2.2.1时效温度对回弹的影响

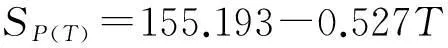

由图3可知,回弹率随时效温度的升高而显著降低。当时效温度低于180 ℃时,回弹率下降趋势比较平缓;时效温度在180~220 ℃时,回弹率降低速率加快,曲线形状基本为直线。位错产生的滑移和攀移宏观上反映了材料的塑性变形情况,且时效成形过程中的应力松弛现象是金属在高温下表现出的粘弹性特性[12-13]。金属材料在常温下一般不会发生蠕变或应力松弛,当温度升高时,铝合金粘弹性特性才会变得明显。因此在相同应力条件下,温度越高基体内部的滑移、攀移等微观运动更为剧烈,最终使材料的成形效率提高,回弹率减小。

根据试验所得数据进行一元线性回归分析,得到回弹率与时效温度的回归方程:

(5)

式中:T为时效温度。

通过式(5)绘制了回弹率与时效温度拟合曲线,当保温时间和模具半径一定时,回弹率与时效温度存在线性关系。

图3 回弹率-时效温度曲线Fig.3 Springback rate-aging temperature curves

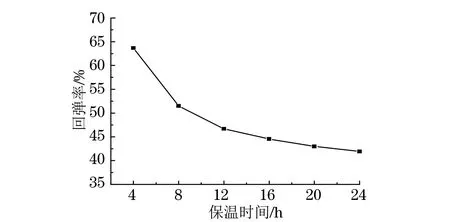

2.2.2保温时间对回弹的影响

由图4可知,当保温时间小于12h时,回弹率快速降低;保温时间在12~24h时,回弹率下降缓慢,到24h后回弹率逐渐趋近于一个稳定值。回弹率随时效时间变化曲线接近于材料的应力松弛曲线。导致此现象的原因是因为在铝合金蠕变时效成形过程中,初始弹性应变随着保温时间的延长逐渐转化为塑性应变,其回弹量的大小取决于CAF结束后剩余的弹性应变,而剩余弹性应变在开始阶段下降速度较快并随保温时间的延长渐渐减小。而在恒定时效温度和应力的综合作用下,不可运动位错的数目会越来越多,空位密度下降,最终造成位错组态趋于稳定,应力松弛过程逐渐平衡,表现为材料回弹率渐渐趋于稳定[14]。

图4 回弹率-保温时间曲线Fig.4 Springback rate-aging time curve

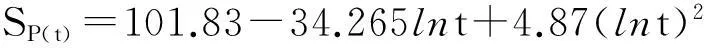

当时效温度和模具半径一定时,回弹率与保温时间t呈非线性关系,进行非线性回归分析可以得到回弹率与保温时间对数的回归方程:

(6)

根据式(6)拟合及试验得到的保温时间对数和回弹率曲线见图5,可知试验曲线与拟合曲线基本相符。

图5 保温时间对回弹率的影响Fig.5 Effect of creep aging time on springback rate

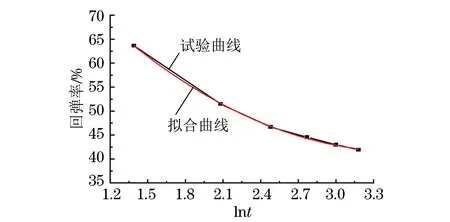

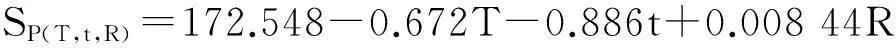

2.3 正交试验回归分析

为获得各试验因素与回弹率之间的关系,对正交试验回弹率结果进行回归分析,回归方程如下:

(7)

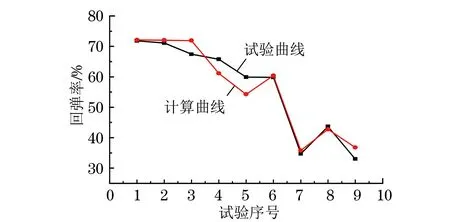

将9组正交试验工艺参数的值输入到式(7),计算得到各工艺参数下的回弹率,并与试验值进行比较,如图6所示。从图6中可以看到,基于正交试验结果建立的回归方程回归值与试验值基本相符,且偏差不超过6%。

图6 回弹率试验值与计算值对比Fig.6 Comparison of calculated springback rateswith the experimental values

3结论

(1)CAF工艺参数对7075铝合金回弹的影响程度由大到小的顺序为时效温度、保温时间、模具半径;当时效温度为190 ℃、保温时间为15h、模具半径为300mm时,成形效率最高,回弹率最小,为29.43%。

(2) 当保温时间和模具半径一定时,回弹率随时效温度的升高逐渐降低,并呈线性关系;当时效温度和模具半径一定时,回弹率随保温时间延长先快速下降然后逐渐趋于稳定。

(3) 回弹率回归方程可以对CAF后7075铝合金的回弹行为进行较为合理的预测。

参考文献:

[1]曾元松,黄遐.大型整体壁板成形技术[J].航空学报,2008,29(3):721-727.

[2]曾元松,黄遐,黄硕.蠕变时效成形技术研究现状与发展趋势[J].塑性工程学报,2008,15(3):1-8.

[3]LIC,WANM,WUXD,etal.Constitutiveequationsincreepof7B04aluminumalloys[J].MaterialsScienceandEngineering:A, 2010, 527(16/17):3623-3629.

[4]HOLMANMC.Autoclaveageforminglargealuminumaircraftpanels[J].JournalofMechanicalWorkingTechnology, 1989, 20:477-488.

[5]JEUNECHAMPSPP,HOKC,LINJ,etal.Aclosedformtechniquetopredictspringbackincreepageforming[J].InternationalJournalofMechanicalSciences, 2006,48(6):621-629.

[6]蒋建辉,郑子樵,唐娟,等.单级时效7056铝合金的显微组织与性能[J].机械工程材料,2013,37(4):69-74.

[7]湛利华,谭斯格,黄明辉,等.2124铝合金在蠕变时效成形过程中的回弹量[J].机械工程材料,2013,37(1):63-67.

[8]MARLAUDT,BAROUXB,DESCHAMPSA,etal.Understandingthecompromisebetweenstrengthandexfoliationcorrosioninhighstrength7000alloys[J].MaterialsScienceForum, 2006, 519/521:455-460.

[9]北京大学数学力学系概率统计组.正交试验法[M].北京:石油化学工业出版社,1975:109-131.

[10]SPIGARELLIS,MEHTEDIEM.Microstructure-relatedequationsfortheconstitutiveanalysisofcreepinmagnesiumalloys[J].ScriptaMaterialia, 2009, 61(7):729-732.

[11]BAKAVOSD,PRANGNELLPB,DIFR.AComparisonoftheeffectsofageformingontheprecipitationbehaviorin2xxx, 6xxxand7xxxaerospacealloys[J].MaterialsForum, 2004, 28:124-131.

[12]ZHU A W, STARKE E A. Materials aspects of age forming of Al-xCu alloys[J]. Journal of Materials Processing Technology, 2001, 117(3):354-358.

[13]KULA E, WEISSV. Residual stress and stress relaxation [M]. [S.l.]:Kluwer Academic/Plenum Publishers, 1981.

[14]赵飞.2A12铝合金时效成形的微观组织及力学性能[D]. 大连:大连理工大学,2010.

Influences of Process Parameters on Springback of 7075 Aluminum Alloy

During Creep Age Forming

LIU Da-hai, XIE Yong-xin, LI Jun-chu, ZONG Chong-wen

(School of Aeronautical Manufacturing Engineering, Nanchang Hangkong University, Nanchang 330063, China)

Abstract:The creep age forming experiment of 7075 aluminum alloy was conducted, and the influences of aging temperature, aging time and die surface radius on springback of the aluminum alloy after creep age forming were analyzed by orthogonal experiments. The results show that the creep age forming parameters listed in descending order of effect on the springback was aging temperature, aging time and die surface radius. With the aging temperature of 190 ℃, aging time of 15 h, and die surface radius of 300 mm, the best forming efficiency was obtained, and the springback rate reached the minimum value of 29.43%. With the other process parameters constant, the springback rate decreased with the increase of aging temperature and first decreased rapidly then tended to be stable with the increase of aging time.

Key words:creep age forming; 7075 aluminum alloy; orthogonal experiment; springback rate

基金项目:湖北省自然科学基金资助项目(2014CFB627);湖北省教育厅科学技术重点项目(D20141801)

作者简介:刘继雄(1983-),男,湖北孝感人,工程师,博士。 王天国(1978-),男,湖北十堰人,副教授,博士。

收稿日期:2015-01-21; 2015-01-07;

修订日期:2015-10-08 2015-09-22

DOI:10.11973/jxgccl201512017 10.11973/jxgccl201512003

中图分类号:TG306

文献标志码:A

文章编号:1000-3738(2015)12-0005-04