基于汽车生产冲压线的搬运单元设计

2016-01-29苟维杰胡伟

苟维杰,胡伟

(1. 北京电子科技职业学院 汽车工程学院,北京 100176; 2. 天津职业技术师范大学,天津 300222)

基于汽车生产冲压线的搬运单元设计

苟维杰1,2,胡伟1

(1. 北京电子科技职业学院 汽车工程学院,北京 100176; 2. 天津职业技术师范大学,天津 300222)

摘要:介绍一种基于SIEMENS S7-300控制的自动搬运单元设计。以汽车覆盖件冲压加工需求为依据,分析搬运单元的工作流程,介绍了搬运单元的执行机构和气动回路,依据系统功能配置了PLC的I/O端口,设计了PLC外部接线及软件顺序控制功能图,实现了以 PLC为上位机的自动搬运单元的远程控制及自动搬运工作。经实际运行证实,该搬运单元结构简单,易于维护,运行稳定可靠,具有工业参考价值和实用意义。

关键词:汽车;冲压线;自动搬运单元;可编程控制器;顺序控制

Handling Unit Design Based on Automotive-stamping Lines

GOU Weijie1,2,HU Wei1

(1. BeiJing Polytechnic Automotive Engineering School, Beijing 100176,China;

2. Tianjing University of Technology and Educution, Tianjing 300222,China)

Abstract:This paper introduces an aautomatic handling unit design based on SIEMENS S7-300 control. According to the needs of the automotive stamping, it analyses the workflow of the handling unit, designs its actuator and pneumatic circuit, configures PLC's I/O ports according to the system functions and designs the PLC external wiring and software sequence control function diagram to realize the remote control and operation of the automatic handling unit with PLC as PC. The handling unit is characteristic of simple structure,easy maintenance and smooth operation and it can be used for industrial production

Keywords:automobile; stamping line; automatic handling unit; PLC; sequence control

0引言

现代制造业中PLC控制的自动化生产线得到了广泛的应用,以PLC控制为主的气动控制在小型、轻载自动化生产线上应用更为突出。自动搬运单元应用于汽车覆盖件冲压生产线上,能够快速、准确的将待冲压钢板运送至冲压模具中,极大地提高了生产效率。

自动搬运单元是PLC的控制功能、气动原件及Profibus总线有机结合的产物。自动搬运单元既经济实用又容易安装,具有动作平稳、反应迅速、维护简单的优点,在保障从业者安全、减轻劳动强度、降低生产成本方面都有十分重要的意义。

1自动搬运单元工作原理

1.1自动搬运单元结构

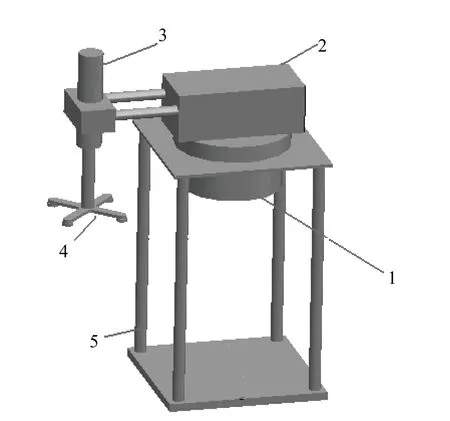

依据工作要求,自动机搬运单元机械部件需要进行左右摆动、横臂的伸缩、垂直臂的升降及待冲压钢板的抓取装置。如图1所示为自动搬运单元的总体结构。其主要元件功能如下:

1—摆动气缸;2—水平气缸;3—垂直气缸;4—真空吸盘;5—底座和支架图1 自动搬运单元的总体结构

摆动气缸:实现抓取/放置工件过程中吸盘的水平摆动,安装位置传感器检测,摆动气缸的摆动位置;

水平气缸:实现抓取/放置工件过程中吸盘的水平运动,安装位置传感器检测气缸的伸出退回位置;

垂直气缸:实现抓取/放置工件过程中吸盘的升降运动,安装位置传感器检测气缸的上升下降位置;

真空吸盘:实现抓起或放置工件,安装压力传感器保证真空吸盘能够抓起工件;

底座和支架。

为了保证自动搬运单元没有空运行及工作安全性,在工件待加工区和加工区安装了光电开关,负责检测加工区域内的工件是否被移走,待加工区域内是否有待加工工件,只有待加工区域内有待加工工件,加工区域需要加工工件时,自动搬运单元才继续工作。

1.2自动搬运单元工作流程

自动搬运单元要经过是否抓取判断条件、抓取钢板、传运钢板、放置到冲压模具中。整个抓取运送过程中要求控制系统稳定,抓取工件运动快捷,传送快速平稳,放置工件精准到位。如图2所示为自动搬运单元的工作流程。

图2 自动搬运单元的工作流程

自动搬运单元初始时,待加工区有待加工工件,各执行元件处于初始位置。待加工区工件处于等待被抓取状态,冲压模具中的工件已被运走,处于无工件状态。满足以上条件,摆动缸向左摆动到待加工工位,水平缸活塞杆伸出到位,垂直缸活塞杆伸出到位,真空吸盘启动抓取钢板,垂直缸活塞杆退回到位,水平缸活塞杆退回到位,摆动缸向右摆动到加工工位,水平缸活塞杆伸出到位,垂直缸活塞杆伸出到位,真空吸盘关闭,放置钢板到冲压位置。自动搬运单元就完成一个工作循环,如没有停止指令,程序跳转到初始状态,可以实现循环自动搬运。

2控制系统设计

Profibus (process fieldbus)是一种通用性极强的开放式的不依赖于设备制造商的工业现场总线标准,主要应用于制造业自动化生产线及其他自动控制领域。自动搬运单元统一采用Profibus总线技术,进行主从站信息交换与实时控制,实现PLC控制器与上位机、电磁阀、状态检测开关及现场的输入设备之间的信息交换,对整个操作系统进行实时动作控制及信号反馈。

2.1PLCI/O点分配

根据对自动搬运单元控制的需要,设置6个输出点,地址、代号及功能说明如表1所示为系统的输出地址分配。

表1 输出地址分配

自动搬运单元设置有13个输入点 ,信号来源于开关控制原件及执行原件的位置检测传感器。地址、代号及功能说明如表2所示为系统的输入地址分配。

表2 输入地址分配

2.2PLC硬件电路

根据现场工况要求进行分析,该系统为开关量顺序控制系统,且系统要求的输入输出点较少,同时考虑与上位机的连接。供料系统的控制器选用SIEMENS S7-300系列PLC CPU 314C-2DP,该PLC具有数字量I/O接口和 Profibus双向通信接口,接线简单,方便操作PLC输入/输出设备、执行原件连接在Profibus 总线上。这种PLC与外部设备通过总线连接的方式采用的是分布式控制结构。传感器等输入设备信息通过Profibus送到PLC进行逻辑运算,同时PLC发出信号控制执行原件完成工作,实现了自动化生产线的远程操作和控制功能。如图3所示为PLC I/O接线图。

图3 PLC I/O接线图

2.3PLC软件设计

自动搬运单元每一步的动作都是在前一步动作完成后进行的,程序的设置属于PLC顺序控制。编程过程中利用中间寄存器实现这种功能控制,转换条件由各位置传感器和工件检测传感器决定。如图4所示为自动搬运单元顺序控制功能图。左边框图中为下一步运行条件为控制条件,右边框图为当条件满足时所产生的结果。在PLC编程时使用相应的中间寄存器通电,使整个系统保持预设的顺序运行状态。由图4可以看出,自动搬运单元完成一个工作循环需要12步,在完成第12步后,如果没有停止搬运条件,且满足冲压位无工件、待加工位有钢板时,自动搬运单元可以实现连续搬运。

3结论

Profibus总线技术为实现了I/O设备及上位机的信息交换提供了保障。自动搬运单元有机的结合了PLC顺序控制技术、气动技术和Profibus总线技术,实现了对执行元件的远程操作与控制,自动搬运单元能够完成自动判断、自动搬运工件的功能。自动搬运单元为分布式控制单元,系统灵活可靠,能实现快速准确的动作,PLC作为控制上位机与控制端的接线简单,易于操作,维护方便,该设计方案用于生产实际及教学训练中取得了较好的效果,具有工业参考价值和实用意义。

图4 自动搬运单元顺序控制功能图

参考文献:

[1] 胡健. 西门子S7-300/400 PLC工程应用[M]. 北京:北京航空航天出版社,2008.9.

[2] 史映红,周志海. 西门子S7-200 PLC 在机械手中控制的应用研究[J].煤矿机械, 2010,(12) : 185-186.

[3] 罗庚兴,宁玉珊. 气动安装机械手的PLC 控制[J]. 制造业自动化, 2011,(1) : 82-84.

[4] 张文. 基于PLC 控制的气动机械手控制系统[J]. 机电信息, 2010,(36) : 16-17.

[5] SIEMENS公司[S]. SIMATIC s7-300使用手册,2005.

[6] 吕世霞. 阀岛技术在生产线自动供料系统中的应用[J]. 制造业自动化,2010,(32):170-175.

收稿日期:2014-01-07

中图分类号:TP273

文献标志码:B

文章编号:1671-5276(2015)04-0181-03

作者简介:苟维杰(1978-),男,甘肃天水人,讲师,博士研究生,研究方向为机电一体化,自动化加工。