6005A-T6/6082-T6铝合金FSW与MIG接头组织与性能研究

2016-01-29宫文彪

肖 静, 宫文彪* , 刘 威, 刘 杰

(1.长春工业大学 材料科学与工程学院, 吉林 长春 130012;

2.长春轨道客车股份有限公司, 吉林 长春 130062)

6005A-T6/6082-T6铝合金FSW与MIG接头组织与性能研究

肖静1,宫文彪1*,刘威1,刘杰2

(1.长春工业大学 材料科学与工程学院, 吉林 长春130012;

2.长春轨道客车股份有限公司, 吉林 长春130062)

摘要:采用光学显微镜、拉伸试验机、显微硬度计和疲劳试验机对FSW及MIG焊接接头的微观组织及力学性能进行了研究。结果表明:FSW焊核区为细小的等轴晶,热机械影响区呈现为被拉长的畸变晶粒,热影响区的组织明显粗化;MIG接头焊缝区晶粒为明显的铸态组织,热影响区晶粒长大情况也比FSW严重。与MIG相比,搅拌摩擦焊焊接(FSW)接头的抗拉强度相对较高,最小硬度值出现在后进侧的热影响区;高周疲劳(Nspan>107)时,FSW的接头疲劳强度高于MIG接头疲劳强度,高出约14%。

关键词:铝合金; 搅拌摩擦焊; 组织; 力学性能

0引言

6005A-T6及6082-T6是Al-Mg-Si系中等强度的铝合金,挤压成开式或闭式型材用于轨道客车铝合金车体的制造。目前,铝合金车体制造主要采用MIG焊或TIG焊,其焊接接头强度较低,约为母材的50%~60%,且产生气孔、裂纹的倾向性大[1-2]。近年来,采用搅拌摩擦焊(FSW)进行铝合金焊接成为焊接领域研究应用的热点,国内轨道客车制造业在高校和研究机构的帮助下开始将FSW技术应用于铝合金车体部件的制造。研究表明[3-4],采用FSW焊接的6005A-T6铝合金接头强度可达到母材的82.5%,6082-T6接头强度可达到母材的78.86%,但对于两种不同成分的铝合金材料FSW连接后的组织结构和性能的研究还未见报道,特别是接头的疲劳强度。

某型地铁车辆的枕梁由6005A-T6挤压型材和6082-T6板材经焊接成为闭式箱型梁结构,文中分别采用传统的MIG焊和FSW工艺进行了枕梁的连接,研究了两种工艺方法接头的疲劳性能和断裂机制,为枕梁部件的设计及制造提供了基础试验数据。

1试验方法

为保证焊接条件和将来的生产一致,试验采用目前生产中使用的12 mm厚度的6082-T6铝合金板材和6005A-T6铝合金型材制备FSW及MIG焊接试样,焊缝长度为2 700 mm。FSW焊接参数为:转速750 r/min,焊速200 mm/min,将6005A-T6型材布置在前进侧;MIG焊采用目前生产上采用的工艺,焊丝为ER5356,Φ1.2 mm,采用多层多道焊接。焊后用线切割方法切取金相分析和疲劳性能测试试样。用EPIPHOT 300金相分析系统分析焊缝的微观组织结构,拉伸及疲劳试验在日本岛津CONROLLER材料试验机上进行,疲劳断口分析采用JEOL-5600型扫描电镜,接头的硬度分布使用FM-700显微硬度计,载荷50 g,保载时间15 s。

疲劳试验依据GB3075-2008标准进行,采用机械加工方法去掉筋板,并按尺寸加工成疲劳测试样品,如图1所示。

图1 疲劳试样形式及尺寸

疲劳试验选取的应力比R=0.1,加载方向与焊缝方向垂直,载荷为恒幅正弦加载波形,通过试验确定名义应力范围Δσ-N曲线和在1×107次循环时不发生疲劳断裂的Δσ为疲劳特征强度,作为评定两种焊接接头疲劳性能的依据。试验前使用1000#的金相砂纸将试样两边打磨光滑,以消除试样边缘机械加工缺陷对疲劳行为的影响。

2实验结果及分析

2.1 接头组织形貌

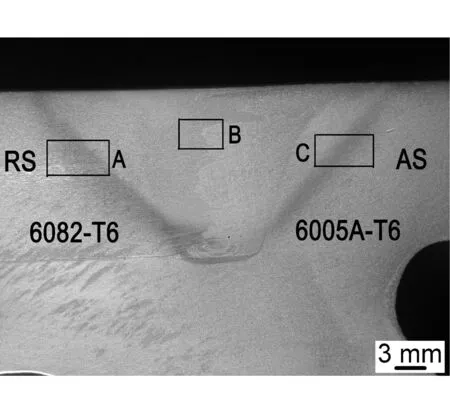

经过腐蚀后的FSW焊接接头的低倍形貌如图2所示。

图2 FSW接头宏观形貌

由图2可以看出,在机械搅拌力和摩擦热的共同作用下,处于热塑性状态的6005A-T6和6082-T6铝合金形成了倒三角形形貌,和搅拌针的外形轮廓相似,焊缝的中心可以看到锯齿状的界面。这种界面的形成是由于在搅拌摩擦焊接过程中,随着搅拌针的旋转运动,两种塑化的材料原子间相互扩散结合在一起,由于两种材料的成分差异导致耐蚀性能不同而形成。

图2中A,B和C区放大后的显微组织如图3所示。

(a) FSW前进侧微观形貌

(b) FSW焊核区微观形貌

(c) FSW回退侧微观形貌图3 FSW接头微观形貌

图中可见各区存在明显差异,焊核区(WNZ)组织发生了动态再结晶,形成了较为细小的等轴晶组织,此区域晶粒的平均尺寸约为12.4 μm;热机械影响区(TMAZ)比焊核区组织粗大一些,这可能是由于TMAZ区受到搅拌热和机械搅拌的共同作用,晶粒长大并被明显拉长。由图3(a)和(c)可以看到,前进的WNZ和TMAZ区之间的分界线比回退侧明显,这是由于前进侧高温停留时间短,靠近轴肩部分的温度范围影响较小,并且焊缝金属塑性流动方向与母材金属流动的方向相反,从而使母材金属与焊缝金属之间存在较大的变形[5]。

两种铝合金MIG焊接接头的显微形貌如图4所示。

(a) MIG焊缝HAZ

(b) MIG熔合区微观形貌图4 MIG接头微观形貌

图4(a)为热影响区(HAZ)的微观组织,焊缝和热影响区分界明显,整体看热影响区的组织相对母材有粗化的趋势,但仍能观察到母材冷轧时留下的带状痕迹;半熔合区晶界局部熔化,晶界变宽。图4(b)为焊缝区组织,由等轴晶和柱状晶组成,中心区域为细小的等轴晶,靠近熔合区附近的焊缝区域为粗大的柱状晶,晶粒平均尺寸约为61.4 μm。从上述两种焊接方法的接头微观组织可以看出,由于MIG焊接热输入比FSW大,热影响区晶粒长大情况也比FSW严重。对于本实验采用的6000系热处理强化铝合金,熔化焊方法会使接头的过时效软化倾向高于FSW接头。

2.2 接头力学性能

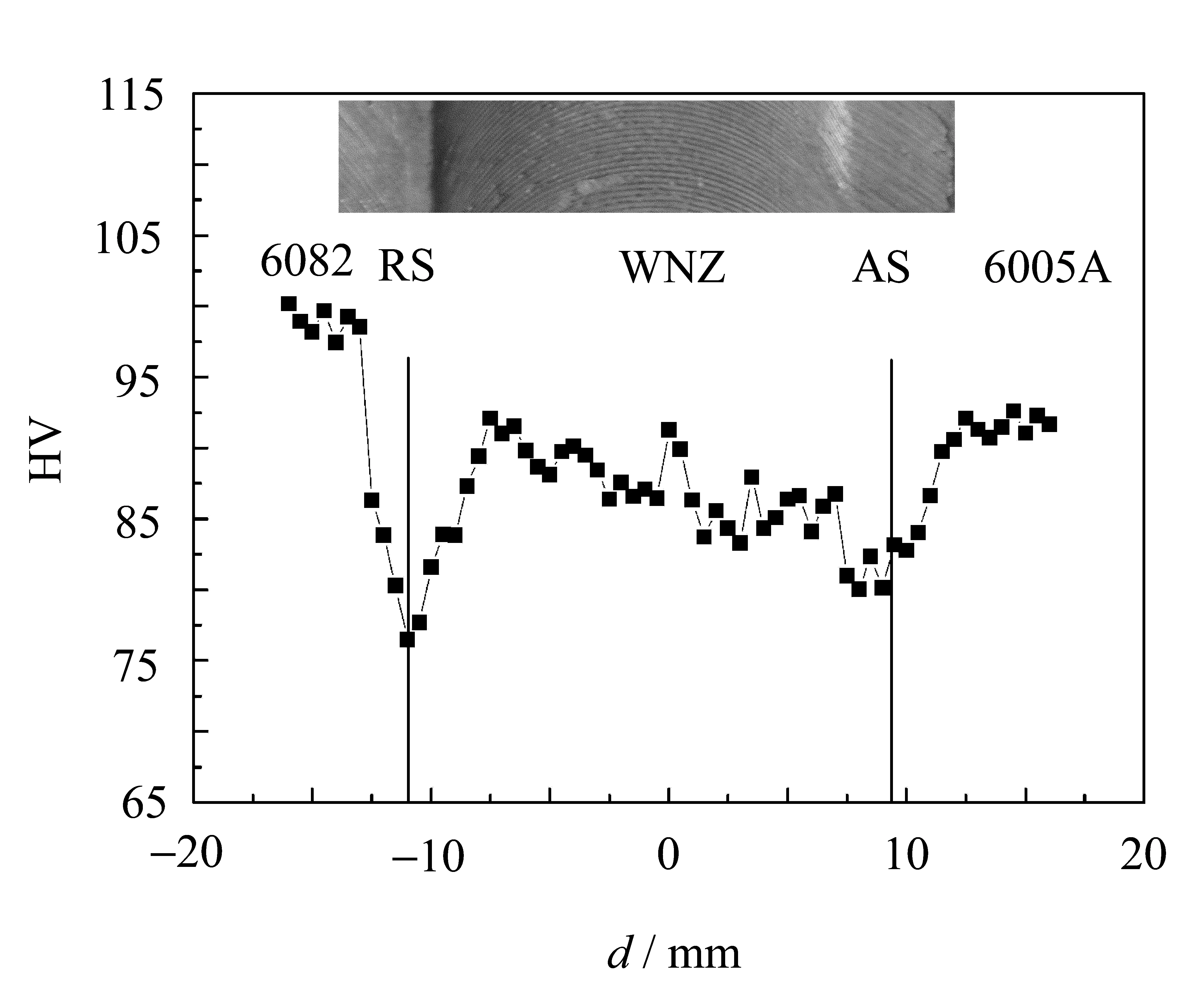

MIG和FSW接头的硬度分布曲线如图5所示。

(a) FSW接头

(b) MIG接头图5 焊接接头横向硬度分布曲线

图中坐标原点为焊缝中心。从图中可以看出,FSW接头的硬度沿焊缝截面近似W型分布,焊缝的硬度特别是HAZ区域较两种母材均有较大幅度降低,位于后退侧的6082-T6铝合金一侧热影响区硬度下降幅度高于前进侧的6005A-T6铝合金,焊缝中心的硬度较高,应该是焊核区晶粒细化的结果。硬度分布与静载拉伸和疲劳试样的断裂位置相吻合。大量研究表明[6-7],对于同种材料的铝合金FSW接头,拉伸断裂均出现在前进侧,但本实验断裂出现在位于后退侧的6082-T6合金一侧HAZ区域,这与焊接的产品结构形式有关。6005A-T6一侧为型材,其结构形式有利于散热,而6082-T6一侧为板材,其散热条件不如型材一侧,使得6082-T6一侧热量累积导致HAZ软化较为严重。MIG接头HAZ硬度较两侧的母材均有较大幅度下降,硬度下降幅度高于FSW方法。

2.3 焊接接头的疲劳性能

FSW和MIG焊接头的S-N曲线如图7所示。

图6 FSW及MIG的S-N曲线

在Nf=1×107次循环条件下,FSW和MIG接头的疲劳强度分别为146,125 MPa,FSW的S-N曲线比MIG焊的变化更为平缓,在长寿命区(≥107)FSW的疲劳强度增加更显著。另外,从FSW和MIG焊接头在不同应力水平下的疲劳强度分布也可看出,FSW接头在相同的应力水平下疲劳寿命值比较集中,而MIG接头的分散度较大,这和接头的形态及组织结构有关。FSW焊缝没有填充金属,不存在熔焊接头易产生的气孔、裂纹等缺陷,应力集中的影响显著降低。另外,其组织结构较MIG焊接头也均匀细小,对疲劳裂纹的扩展阻碍作用较强。

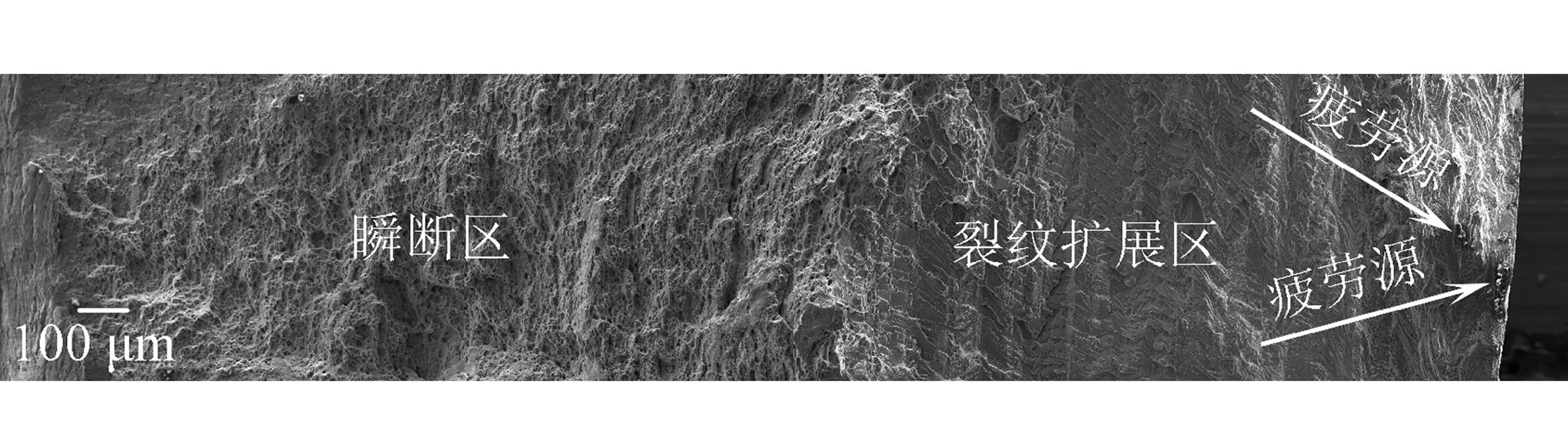

2.4 疲劳断口分析

FSW接头疲劳断口的SEM形貌如图7所示。

在整个断口形貌中,未发现明显的疏松等缺陷,疲劳断口保留有整个断裂过程的所有痕迹,分为疲劳源区、疲劳裂纹扩展区以及瞬时断裂区。本实验中,FSW的疲劳源起源于焊缝表面,经XPS分析为FSW焊接时卷入的较大尺寸的氧化膜。对于MIG,其焊缝为柱状晶组织,力学性能表现为各向异性,裂纹在扩展时除向主应力方向进行外,也会沿枝晶薄弱面方向扩展,而FSW接头裂纹扩展只沿主应力方向。因此表现为在相同的载荷下MIG的裂纹扩展速率要高于FSW方法,在相同的应力水平下循环次数低于FSW方法。在瞬断区有大量的细小的韧窝存在,表明试样的最后断裂方式为塑性断裂。搅拌摩擦焊过程中搅拌头的搅拌对材料起到了晶粒细化的作用,因此,FSW焊缝阻止循环滑移带的形成和裂纹开裂的能力更强。

图7FSW断口形貌

3结语

1)6005A-T6和6082-T6FSW采用FSW和MIG焊获得的接头组织存在明显差异,FSW接头为等轴晶,平均晶粒尺寸为12.4 μm,MIG主要为柱状晶组织,平均晶粒尺寸为61.4 μm。

2)FSW和MIG焊两种方法获得的接头均有不同程度的软化,FSW接头的硬度下降要低于MIG焊,硬度最低点出现在后退侧6082-T6铝合金一侧。

3)高周疲劳时,即循环寿命(Nf)大于1×107时,FSW的接头疲劳强度比MIG接头高出14%,疲劳断裂发生在6082-T6一侧的热影响区。

参考文献:

[1]刘艳,王淮,宫文彪,等.6005A合金搅拌摩擦焊接头疲劳性能的研究[J].长春工业大学学报:自然科学版,2009,30(1):12-17.

[2]Minak G, Ceschini L, Boromei L. Fatigue properties of friction stir welded particulate einforced aluminium matrix composites[J]. International Journal of Fatigue,2010,32:218-226.

[3]许鸿吉,唐海鹰,解鹏,等.6082铝合金FSW焊接接头的组织与力学性能研究[J].材料导报,2010,24(15):506-508.

[4]陈荣康,孙春方,戴瑛.6005A铝合金型材搅拌摩擦焊接头疲劳性能研究[J].力学季刊,2012,33(3):443-448.

[5]张秋征,宫文彪,刘杰.6005A-T6铝合金厚板单面与双面搅拌摩擦焊的性能比较[J].材料热处理学报,2014,35(6):75-79.

[6]Adamowski J, Szkodo M. Friction stir welds (FSW) of aluminum alloy AW6082-T6[J]. Journal of Achievements in Materials and Manufacturing Engineering,2007,20(1/2):403-406.

[7]Scialpi A, LAC De Filippis, Cavaliere P. Influence of shoulder geometry on microstructure and mechanical properties of friction stir welded 6082 aluminum alloy[J]. Material and Design,2007,28(4):1124-1129.

Microstructure and properties of 6005A-T6/6082-T6

aluminum alloy welded MIG and FSW joints

XIAO Jing1,GONG Wen-biao1*,LIU Wei1,LIU Jie2

(1.School of Materials Science & Engineering, Changchun University of Technology, Changchun 130012, China;

2.Changchun Railwa Vehicles Co., Ltd., Changchun 130062, China)

Abstract:Microstructure and mechanical properties of MIG and Friction stir welded 6005A-T6 and 6082-T6 aluminum alloy were investigated by optical microscope, tensile tester, Vickers hardness tester and fatigue and fatigue tester. The result show that the nugget zone(NZ) has a fine equiaxed grain structure, the grain in the thermo-mechanical affected zone(THAZ) have been elongated, The grains are obviously grew up in the heat affected zone(HAZ). The weld metal zone of MIG is casting microstructure, and the growth of the HAZ is serious than that of FSW. Compared to MIG, the tensile strength of the joints welded by FSW is relatively higher and the lowest hardness appeared in the HAZ of retreating side, the fatigue strength of the FSW joints is about 14% higher than that of MIG.

Key words:aluminum alloy; Friction Stir Welding (FSW); microstructure; mechanical properties.

作者简介:肖静(1989-),女,汉族,黑龙江佳木斯人,长春工业大学硕士研究生,主要从事FSW焊接接头的疲劳行为研究,E-mail:seashelljing@sina.com. *通讯作者:宫文彪(1966-),男,汉族,吉林梅河口人,长春工业大学教授,博士,主要从事材料先进连接技术和表面热喷涂改性方向研究,E-mail:gwbiao@sina.com.

基金项目:吉林省科技厅科技攻关项目(20100362); 长春市科技攻关重大项目(13KG19)

收稿日期:2014-10-14

中图分类号:TG 115.28

文献标志码:A

文章编号:1674-1374(2015)01-0001-05

DOI:10.15923/j.cnki.cn22-1382/t.2015.1.01