汽车制动性能检测的若干问题探讨

2016-01-28吴智明

吴智明

随着国民经济的持续发展,汽车保有量也有了迅猛增加,汽车已成为当今社会重要的交通运输工具。但汽车数量的增加也引发了一些社会问题,如噪音污染、交通事故等,其中以交通事故的频发最为严重。据统计2011年全国涉及人员伤亡的道路交通事故约有21.08万起,2012年约有20.13万起,2013年共有19.78万起,这些事故的发生根据有关机构调查发现,因制动失效或制动不良所导致的事故比例超过了50%。因此世界各国车辆管理部门实施了强制性的汽车安全性能定期检测制度,主要包括:外观、环保、车辆制动、侧滑、车速表等项目的检测,为汽车安全技术状况,汽车驾驶安全管理提供了重要保障。

1 汽车制动性能检测参数的分析与探讨

1.1 制动协调时间

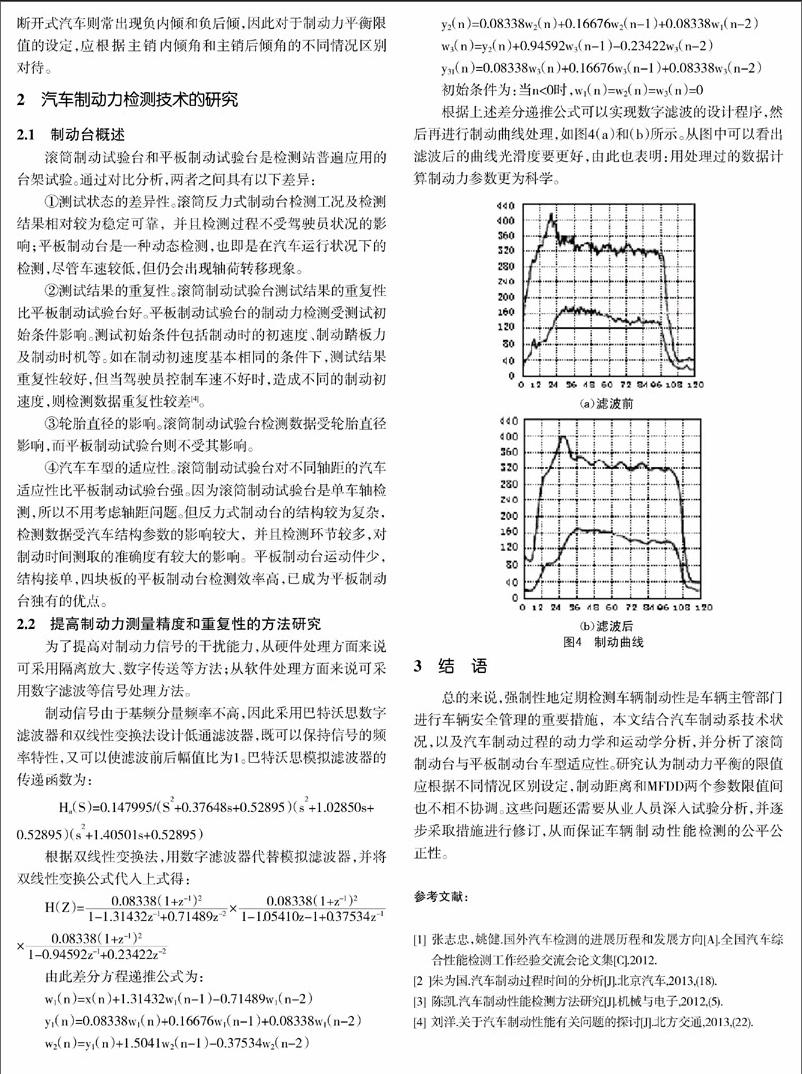

汽车的制动过程,如图1所示。

在汽车的制动过程中,汽车驶过的距离如下:

①反应时间t1内汽车驶过的距离。

在驾驶人反应时间t1(s)内,制动踏板力Fp和地面制动力 Fb(N)均为零,汽车仍然以原有初速v0(m/s)行驶,所驶过的距离S1(m)为:

S1=v0t1

②制动器起作用时间t2内汽车驶过的距离。

在制动器起作用时间t2内,在t2时间段Fb为零,汽车匀速行驶,所驶过的距离S(m)为:

S=v0t2。

在制动力增长时间t内,制动减速度几乎成线性的从零增长到jmax,在t内汽车的减速度j(m/s2)为:

j=-=kt,其中,k=。因此有:

∫dv=-∫ktdt

需要注意,在时间从0到t的过程中,车速从初速变化到v0积分上式得t内的汽车速度v(m/s)为[1]:

v=v0-kt。

当t=t(e点)时,其车速记为ve,则:

ve=v-kt

又有:

∫ds=∫(v0-kt2)dt

该时间段汽车驶过的距离s(m)为:

s=v0t-kt3

当t=t(e点)时,汽车驶过的距离s为:

s=Vt-jt

在制动器起作用时间t2内,汽车驶过的距离S2为:

S=S+S=v(t+t)-jt

③持续制动时间t3内汽车驶过的距离。

持续制动时间内,汽车以最大减速度jmax持续制动,其速度由ve至0,汽车驶过的距离S3为:

S3==-+

④汽车的制动距离。

汽车在制动过程中驶过的总距离为上述各阶段驶过的距离之和。即:

S=S1+S2+S3=(t1+t'2+)v0+-

由于在驾驶人反应时间内汽车驶过的距离与汽车性能无关,因此一般所指汽车制动距离S是从踩下制动踏板至完全停车所驶过的距离,即S=S2+S3。

上式中最后一项很小,可以忽略。因此S为[2]:

S=(t'2+)v0+

把制动起始车速v0(m/s)用代替,整理后则:

S=(t'2+)va0+

从上述分析中可以看出,制动距离S包括在制动器起作用时间内驶过的距离S2和在汽车以最大减速度持续制动时间内所驶过的距离S3。影响汽车制动距离的因素主要有:汽车初速度、持续制动阶段制动器的制动力、制动系作用时间。制动距离综合地反映了汽车整车制动效能,但不能反映出各个车轮的制动状况及制动力的分配情况,当制动距离过长时,也不能反映出具体影响因素。从制动距离公式来看,制动系作用时间也明显的影响制动距离,因此GB7258中规定在评价制动性能时,必须同时测量制动协调时间和制动力参数,两者同时达到要求才能判定合格。GA468-2004中,台试检测仅依据制动力参数来评判汽车制动系技术状况是不完整的。

1.2 制动减速度

制动减速度是制动所产生的地面制动力作用于汽车的直接结果。在制动器技术状况良好(能够制动到抱死拖滑)的前提下,持续制动期间汽车能达到的最大减速度jmax取决于附着力,因此:

Fbmax=mg?尴=mjmax

jmax=?尴g

由于制动过程持续制动时间范围内,制动减速的波动区间较多,每个区间的波动程度也不相同,因此为了更好地验证减速度与车速的关系,应取减速度值波动区间较小的时间段。相应的车速由vab到vae,平均减速度FMDD的计算公式为:

FMDD=

式中,vab为0.8va0车速(km/h);vae为0.1va0车速(km/h);va0为制动初速度(km/h);Sb为车速va0和vab之间车辆驶过的距离(m);Se为车速va0到vae之间车辆驶过的距离(m)。

充分发出的平均减速度FMDD是在测得车辆制动过程中的行驶距离和相应车速的基础上,通过计算求得的。充分发出的平均减速度不受测试时车辆倾角的影响,是车辆在制动过程中制动减速度的一个较稳定的平均值,能较准确地反映车辆的制动减速特性。但FMDD的测量方法较制动距离麻烦,精度也低于制动距离,因此FMDD 参数评价汽车制动性能不如制动距离直观明了[3]。

1.3 制动力平衡

1.3.1 汽车制动跑偏影响因素分析

汽车主动跑偏的基本原因是汽车制动力增长的快慢不同或左右车轮制动力不相等,往往导致汽车车轮的转向偏离预定方向。

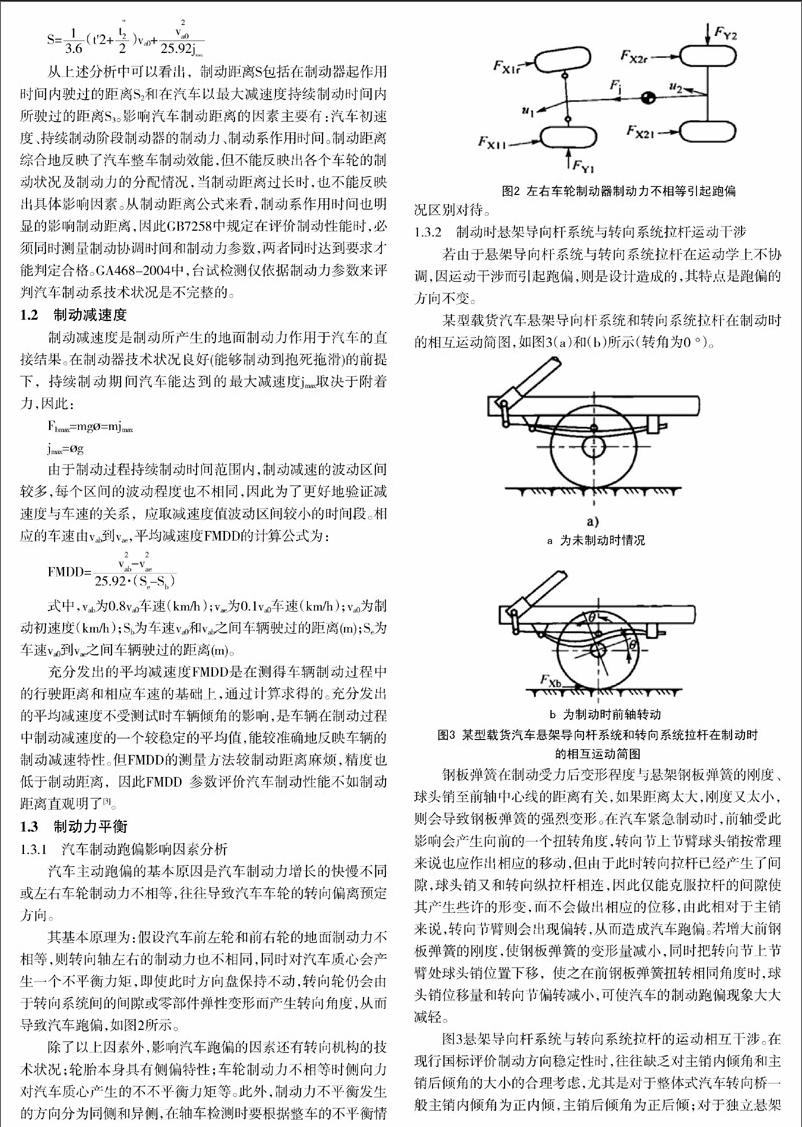

其基本原理为:假设汽车前左轮和前右轮的地面制动力不相等,则转向轴左右的制动力也不相同,同时对汽车质心会产生一个不平衡力矩,即使此时方向盘保持不动,转向轮仍会由于转向系统间的间隙或零部件弹性变形而产生转向角度,从而导致汽车跑偏,如图2所示。

除了以上因素外,影响汽车跑偏的因素还有转向机构的技术状况;轮胎本身具有侧偏特性;车轮制动力不相等时侧向力对汽车质心产生的不不平衡力矩等。此外,制动力不平衡发生的方向分为同侧和异侧,在轴车检测时要根据整车的不平衡情况区别对待。

1.3.2 制动时悬架导向杆系统与转向系统拉杆运动干涉

若由于悬架导向杆系统与转向系统拉杆在运动学上不协调,因运动干涉而引起跑偏,则是设计造成的,其特点是跑偏的方向不变。

某型载货汽车悬架导向杆系统和转向系统拉杆在制动时的相互运动简图,如图3(a)和(b)所示(转角为0 °)。

钢板弹簧在制动受力后变形程度与悬架钢板弹簧的刚度、球头销至前轴中心线的距离有关,如果距离太大,刚度又太小,则会导致钢板弹簧的强烈变形。在汽车紧急制动时,前轴受此影响会产生向前的一个扭转角度,转向节上节臂球头销按常理来说也应作出相应的移动,但由于此时转向拉杆已经产生了间隙,球头销又和转向纵拉杆相连,因此仅能克服拉杆的间隙使其产生些许的形变,而不会做出相应的位移,由此相对于主销来说,转向节臂则会出现偏转,从而造成汽车跑偏。若增大前钢板弹簧的刚度,使钢板弹簧的变形量减小,同时把转向节上节臂处球头销位置下移,使之在前钢板弹簧扭转相同角度时,球头销位移量和转向节偏转减小,可使汽车的制动跑偏现象大大减轻。

图3悬架导向杆系统与转向系统拉杆的运动相互干涉。在现行国标评价制动方向稳定性时,往往缺乏对主销内倾角和主销后倾角的大小的合理考虑,尤其是对于整体式汽车转向桥一般主销内倾角为正内倾,主销后倾角为正后倾;对于独立悬架断开式汽车则常出现负内倾和负后倾,因此对于制动力平衡限值的设定,应根据主销内倾角和主销后倾角的不同情况区别对待。

2 汽车制动力检测技术的研究

2.1 制动台概述

滚筒制动试验台和平板制动试验台是检测站普遍应用的台架试验。通过对比分析,两者之间具有以下差异:

①测试状态的差异性。滚筒反力式制动台检测工况及检测结果相对较为稳定可靠,并且检测过程不受驾驶员状况的影响;平板制动台是一种动态检测,也即是在汽车运行状况下的检测,尽管车速较低,但仍会出现轴荷转移现象。

②测试结果的重复性。滚筒制动试验台测试结果的重复性比平板制动试验台好。平板制动试验台的制动力检测受测试初始条件影响。测试初始条件包括制动时的初速度、制动踏板力及制动时机等。如在制动初速度基本相同的条件下,测试结果重复性较好,但当驾驶员控制车速不好时,造成不同的制动初速度,则检测数据重复性较差[4]。

③轮胎直径的影响。滚筒制动试验台检测数据受轮胎直径影响,而平板制动试验台则不受其影响。

④汽车车型的适应性。滚筒制动试验台对不同轴距的汽车适应性比平板制动试验台强。因为滚筒制动试验台是单车轴检测,所以不用考虑轴距问题。但反力式制动台的结构较为复杂,检测数据受汽车结构参数的影响较大,并且检测环节较多,对制动时间测取的准确度有较大的影响。平板制动台运动件少,结构接单,四块板的平板制动台检测效率高,已成为平板制动台独有的优点。

2.2 提高制动力测量精度和重复性的方法研究

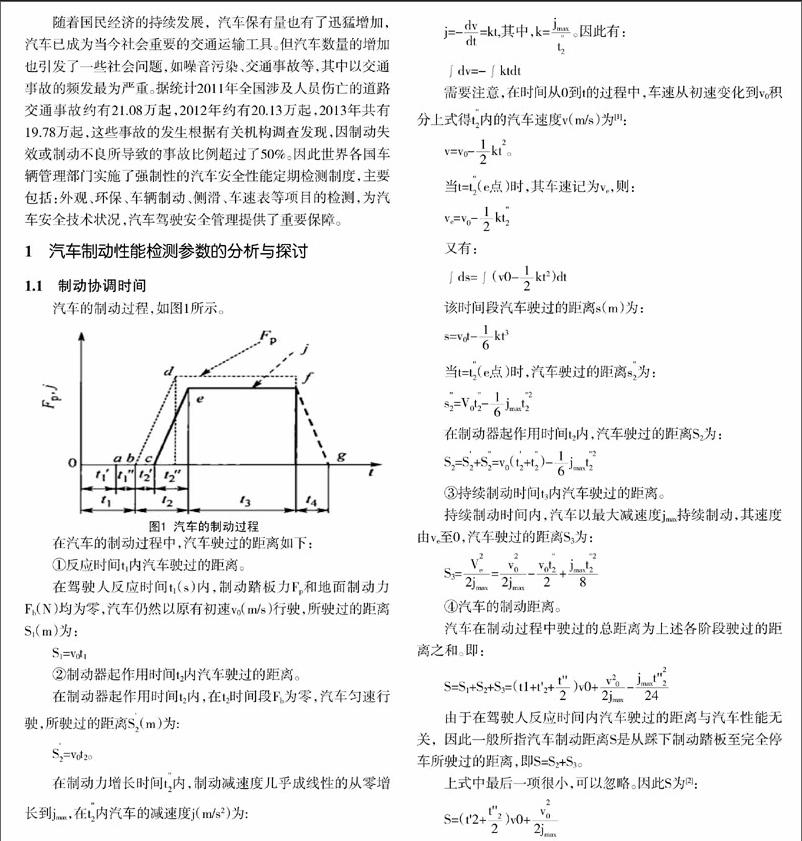

为了提高对制动力信号的干扰能力,从硬件处理方面来说可采用隔离放大、数字传送等方法;从软件处理方面来说可采用数字滤波等信号处理方法。

制动信号由于基频分量频率不高,因此采用巴特沃思数字滤波器和双线性变换法设计低通滤波器,既可以保持信号的频率特性,又可以使滤波前后幅值比为1。巴特沃思模拟滤波器的传递函数为:

Ha(S)=0.147995/(S+0.37648s+0.52895)(s+1.02850s+

0.52895)(s+1.40501s+0.52895)

根据双线性变换法,用数字滤波器代替模拟滤波器,并将双线性变换公式代入上式得:

H(Z)=××

由此差分方程递推公式为:

w1(n)=x(n)+1.31432w1(n-1)-0.71489w1(n-2)

y1(n)=0.08338w1(n)+0.16676w1(n-1)+0.08338w1(n-2)

w2(n)=y1(n)+1.5041w2(n-1)-0.37534w2(n-2)

y2(n)=0.08338w2(n)+0.16676w2(n-1)+0.08338w1(n-2)

w3(n)=y2(n)+0.94592w3(n-1)-0.23422w3(n-2)

y31(n)=0.08338w3(n)+0.16676w3(n-1)+0.08338w3(n-2)

初始条件为:当n<0时,w1(n)=w2(n)=w3(n)=0

根据上述差分递推公式可以实现数字滤波的设计程序,然后再进行制动曲线处理,如图4(a)和(b)所示。从图中可以看出滤波后的曲线光滑度要更好,由此也表明:用处理过的数据计算制动力参数更为科学。

3 结 语

总的来说,强制性地定期检测车辆制动性是车辆主管部门进行车辆安全管理的重要措施,本文结合汽车制动系技术状况,以及汽车制动过程的动力学和运动学分析,并分析了滚筒制动台与平板制动台车型适应性。研究认为制动力平衡的限值应根据不同情况区别设定,制动距离和MFDD两个参数限值间也不相不协调。这些问题还需要从业人员深入试验分析,并逐步采取措施进行修订,从而保证车辆制动性能检测的公平公正性。

参考文献:

[1] 张志忠,姚健.国外汽车检测的进展历程和发展方向[A].全国汽车综 合性能检测工作经验交流会论文集[C].2012.

[2 ]朱为国.汽车制动过程时间的分析[J].北京汽车,2013,(18).

[3] 陈凯.汽车制动性能检测方法研究[J].机械与电子,2012,(5).

[4] 刘洋.关于汽车制动性能有关问题的探讨[J].北方交通,2013,(22).