变频电机轴承电气损伤的原因及措施

2016-01-27李红军李瑞东

李红军,李瑞东

(佳木斯电机股份有限公司,黑龙江佳木斯154002)

变频电机轴承电气损伤的原因及措施

李红军,李瑞东

(佳木斯电机股份有限公司,黑龙江佳木斯154002)

摘要变频电机在激励工作电压中会产生轴电压现象,常用方法是采用绝缘轴承处理。但如果此方法不能及时处理时,由轴电压引起的轴电流会危害电动机运行的稳定性。通过对变频电机电气性能的分析,提出全新的轴电流损伤的解决方案,通过建立放电旁路,安装导电环将轴承接地,以降低轴电压,避免发生轴承电气损伤的故障。

关键词变频电机;轴电流;电气损伤;导电环

0引言

随着交流变频调速技术的发展,交流变频电机驱动性能显著提高,但与此同时,变频电机轴电流导致轴承故障的现象也日益突现。由于轴电流的存在,电动机每更换轴承1~3个月后,就会出现振动加速度异常增大现象。这些情况的发生,直接导致设备故障,造成巨大损失。从根本上消除轴电流是不切合实际的,因此电动机运行过程中,应将重点放在轴电流的防治上。对电动机轴承进行定期振动检测,将故障消除在萌芽状态。

1变频驱动引起的轴电流

随着我国持续推进电机系统节能工程,近几年使用脉冲宽度调制(PWM)变频驱动来控制交流电机的应用大幅增长。虽然变频电机的运行成本低且性能高,但如果直接使用变频器驱动交流电机,可靠性将降低。由变频驱动引起的轴电流可导致电机故障,如果没有切实有效的方案,产生的轴电流将通过轴承流向大地,造成轴承的电腐蚀,并产生凹坑或凹槽,引起电机运行的噪声和振动异常,最终导致轴承故障,甚至电机故障。 大多数交流电机轴承设计寿命是10×104 h,没有保护措施的变频电机轴承最快可在1个月内(720 h)失效。某大型电厂的浆液循环泵电机在运行4个月内即出现电机振动和异响的问题,经解析是轴承电腐蚀损伤。另一电厂的冷凝水泵在进行变频改造后的5个月出现了烧轴承的现象。这些轴承电气损伤给用户和电机生产商都造成了巨大的经济损失。因此,要及时控制电机故障的发生。

电机产生轴电压的原因:

(1)磁路不对称导致电压过高;(2)定子绕组端部链接线分布不对称;(3)定子和转子不同心;(4)定子扇形硅钢片导电率不同;(5)装配不当。

电动机轴电压控制标准:

(1)国标和IEC无明确规定;

(2)西门子标准:峰峰值小于350mV;

(3)国内标准:有效值小于500mV。

2轴承的电气损伤

电机轴承故障的不良率取决于很多因素,从电机制造厂反馈的信息表明,较多电机在运行3~12个月内因为轴承故障而停机。目前,为防灰尘和其他污染物,习惯将交流电机轴承封闭。因为轴承润滑不良而导致的轴承物理损伤越来越少,电气损伤成为轴承故障最主要的原因。据统计,交流电机的故障有一半是轴承故障,而这些轴承故障中,80%的是由电气损伤造成的。

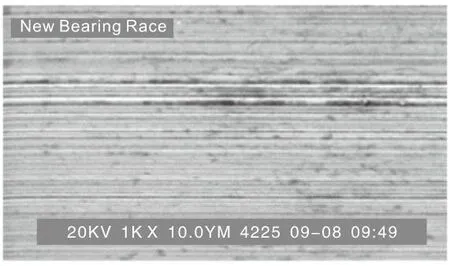

在电子显微镜下观察新轴承轨道可以发现,新轴承的内表面是光滑的(如图1所示),电机运行时,滚珠不断与轨道摩擦,在没有放电的情况下,这种机械摩擦是轴承老化的惟一原因。

图1 全新轴承轨道放大图

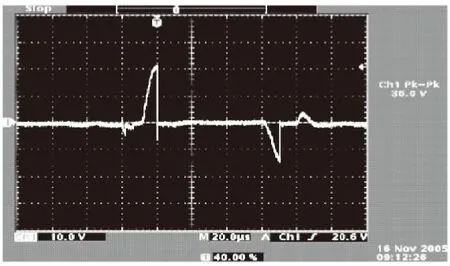

当电机是变频驱动时,快速开关的晶闸管会导致交流电机轴上产生了感应电压(高达70 V或更大峰-峰值),如图2所示。

图2 轴承内部轴电压放电波形

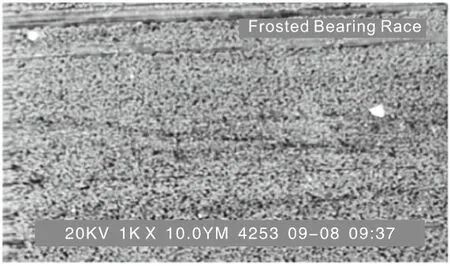

一旦电压积累足够克服轴承内部润滑油的介电性能,将通过电阻最小的放电回路进行放电,通常是轴承到电机外壳这个回路。正常情况下,轴电压很低,轴承内的油膜起到绝缘作用不会产生轴电流,当轴电压较高时或者静电荷积累到一定程度击穿绝缘油膜,产生电火花腐蚀电机轴承弹道,在弹道或滚珠子上形成一些微小的凹槽,从而使轴承产生异响,早期的电腐蚀通常是腐蚀斑,这些腐蚀斑数量和规模慢慢变大,变成凹坑,并且随着电机的运行,凹坑很快覆盖整个轴承内侧滚道,形成肉眼可轻易观察到的数以百万计的凹坑,如图3所示。导致电机运行噪声和振动异常,这种情况如果不及时发现并处理,轴承电气损伤将持续恶化,最终造成轴承烧毁。

图3 运行5400h后的变频电机轴承轨道

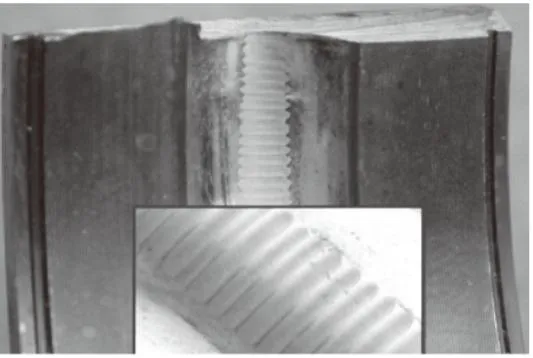

持续不断的电腐蚀将整个轴承内部变得凹凸不平,轴承的凹槽有时被称作“搓衣板”槽,如图4所示。即变频驱动器的工作频率会导致轴承内侧轨道沿固定间隔电腐蚀,形成了“搓衣板”般的凹槽,这种凹槽将导致的电机运行异常振动和噪声。

图4 轴承凹槽

3轴电流损伤的解决措施

虽然有许多技术可以用来保护交流电机的轴承,但很少有方案可以同时满足高效力、低成本、应用范围广等要求。例如:法拉第屏蔽、绝缘结构、陶瓷轴承、导电润滑脂、接地碳刷等。这些技术都或多或少存在着成本高、易磨损、易污染等情况,因此很少被行业采用。本文根据上述对轴承电流对轴承电气损伤的分析,提出了全新的解决方法。

3.1 绝缘轴承

轴承绝缘可以阻断放电回路,轴电流无法通过轴承流向电机外壳和接地,从而保护轴承。但有时,由于陶瓷绝缘材料的电容效应,高频感应电流会穿过绝缘层,并导致轴承失效。同时,如果电机连接了负载,轴电流可能通过负载的轴承放电,造成负载的轴承故障。除此以外,轴承绝缘或其他轴承隔离的方案实施起来成本也较高。

3.2 建立放电旁路

建立有效的放电旁路电路有时比轴承绝缘效果更好,因为比起阻断轴电流回路,这个方案可以有效地将轴电流导走。这种理想的解决方案提供一个从电机轴到外壳/设备接地之间非常低阻抗的回路,这种方案实施起来成本较低,可为变频驱动电机和交流电机提供最大程度的轴承保护,是性价比较高的方案。

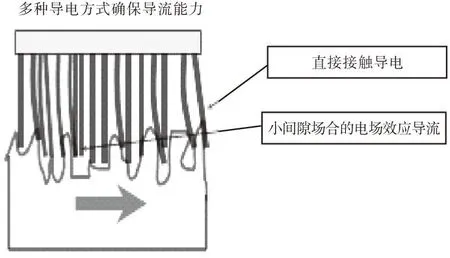

3.3 安装导电环

导电环的材质要求机械强度大,360°全方位接触轴承,并是电的良导体,还要具有耐腐蚀性,抗油污和粉尘,在与电刷滑动接触时,必须具备耐磨性和稳定的滑动接触特性。一般来说,钢质集电环的耐磨性好,机械强度大。轴承导电环方案通过在一个金属环上增加一圈超细耐磨的导电纤维,在电机轴和电机外壳/设备接地间建立一个阻抗低、可靠性高的放电旁路,可有效导走轴电流,保护电机轴承。这种方案通过使用电子传输技术,加快电子传输速率,极大地提高了高频轴电流释放的效率。通过无数个电流释放回路,导电环将轴电流成功绕过轴承导向设备接地。导电环是一个低成本、免维护,免清洗、效率和可靠性高的解决方案,适用于所有变频驱动的电机和交流电机。

图5 新型导电纤维大轴接地旁路技术

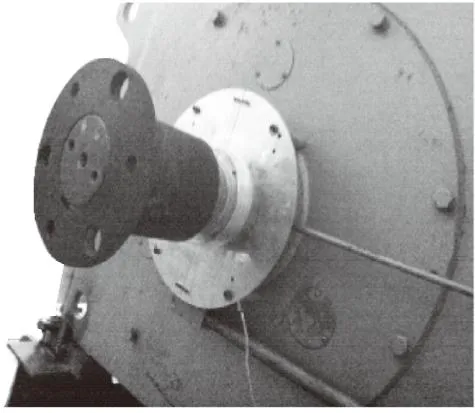

图6 安装导电环的变频电机

通过在驱动端增加AEGIS导电环,非驱动端增加绝缘端盖,可切实有效地隔离轴电压,同时建立放电旁路,有效保护轴承.如图7所示。

图7 中高压/变频电机轴电压解决方案

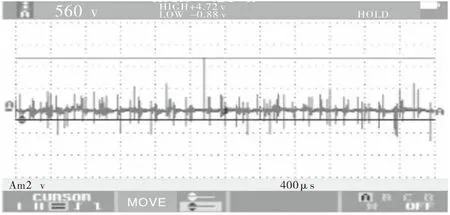

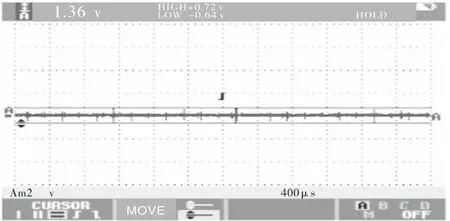

安装导电环后,轴电压可以有效得到控制,如图8和图9所示,轴电压的峰峰值由最初的5.60V下降到1.36V,并且没有检测到轴电压放电波形。

图8 未安装导电环的轴电压波形

图9 安装导电环后的轴电压波形

该电机在安装导电环后持续运行了13个月,没有再出现异常振动和噪声的问题,轴电压导致的轴承电腐蚀得到有效控制,提高整个系统运行的可靠性。 AEGIS 导电环轴承保护方案的技术优势如下

(1)适用范围广。AEGIS导电环适用于所有尺寸和大部分应用场合的电机,包括发电机、燃气涡轮机、风力发电机、交流牵引机、洁净室和中央空调系统,以及其他的工业和商业应用领域中。

(2)安装和维护。导电环可通过螺丝固定在电机轴 的任何一端,通常情况下几分钟内即可完成安装,且安装后,AEGIS 导电环无需维护,耐磨导电纤 维的磨损非常低。对于正在使用的电机,可使用分裂式设计的导电环,无需拆卸负载即可完成安装。

4结语

电机的变频驱动因在高性能运行的同时节约了能源,也是电机系统节能中不可缺少的应用类型,是技术发展的趋势。但要推广变频技术,如何避免轴承的电气损伤是关键,AEGIS导电环通过提供一个阻抗低,接触可靠的回路,将感应的轴电流导入设备接地,有效防止轴承的电气损伤,降低电机意外停机造成的损失。AEGIS导电环是迄今为止解决变频电机和交流电机轴承电气损伤最有效的和性价比最高的方案之一。

参考文献

[1]何良,刘皓,刘扬礼,等.PWM变频驱动电机轴电压与轴电流的测试方法[J].环境技术,2015.2.

[2]严冠豪,刘园,杨俊飞.变频电机轴电流的分析[J].防爆电机,2014.5.

[3]高峰,吴亚旗.变频电机轴电流分析及对策 现代驱动与控制,2008.7.

[4]王庆林,解玉红,贾强.转子变频应用中存在的问题与防治[J].煤矿机电,2010.1.

[5]候江继.高压同步电机轴电流分析及改装措[J].价值工程,2014.30.

[6]税航伟,刘红蕾,张茂振,等.静止励磁汽轮发电机轴电压的形成和预防[J] .工艺与测试,2014.4.

[7]裴海涛.浅析轴电流对电机的危害[J].科技论坛,2014.31.

[8]《Design Aspects of Conductive Microfiber Rings For Shift Gronuging Purpose》Annette Muetze and H.William OH.

[9]于涛,范吉松,韩荣娜.大型水轮发电机空气流场数值计算分析.防爆电机,2012.4.

Reasons and Solutions on Electric Damage of

Variable-Frequency Motor Bearing

LiHongjunandLiRuidong

(Jiamusi Electric Machine Co.,Ltd.,Jiamusi 154002, China)

AbstractThe shaft voltage phenomenon will occur in motivate working voltage of variable-frequency motor, and the common solution is insulation treatment of bearing. If the method cannot be used timely, shaft current caused by shaft voltage will be harm to stability of running motor. Based on analysis of electric performance of variable-frequency motor, this paper puts forward a new solution to eliminate damage of shaft current, i.e. through establishing discharge bypass and installing conductive ring to achieve bearing grounding. Shaft voltage can be reduced, and then electric damage of bearing can be avoided.

Key wordsVariable-frequency motor;shaft current;electric damage;conductive ring

收稿日期:2015-09-29

作者简介:李红军1974年生;毕业于哈尔滨理工大学电机专业,现从事电机设计工作.

中图分类号:TM301.2

文献标识码:A

文章编号:1008-7281(2015)06-0020-004

DOI:10.3969/J.ISSN.1008-7281.2015.06.07