600 MW锅炉燃烧调整及经济性分析

2016-01-27陆荣峰

陆荣峰

(国电元宝山发电有限责任公司 热控分公司,内蒙古 赤峰 024070)

600 MW锅炉燃烧调整及经济性分析

陆荣峰

(国电元宝山发电有限责任公司 热控分公司,内蒙古 赤峰 024070)

摘要:通过建立模型和优化控制技术可以调整锅炉的燃烧运行状况,提高锅炉的运行效率,降低NOx的排放量,从而提高机组运行的安全性和经济性。以元宝山发电有限责任公司3#机组为例,重点介绍了锅炉燃烧优化控制系统的开发和应用情况、锅炉燃烧优化的基本原理、锅炉燃烧优化闭环控制系统、INFI90控制系统通讯方式和逻辑组态,对提高锅炉燃烧效率和节能降耗具有重要意义,同时对INFI90控制系统的使用也起到了指导和借鉴作用。

关键词:燃烧优化;优化偏置;NOx排放;燃烧运行效率

在火力发电成本中,燃料费用一般要占70%以上,因此,提高锅炉燃烧系统的运行水平对机组的节能降耗具有重要意义。

元宝山发电有限责任公司3#机组为国产600 MW机组,于1997年投产发电。在十几年的运行过程中,始终存在锅炉运行效率低,NOx排放偏高等诸多问题。为了改善这一状况,于2012年对3#机组实施锅炉燃烧优化控制系统的改进,并且充分开发利用了INFI-90分散控制系统中的通讯和组态功能。

1概述

3#机组锅炉是哈尔滨锅炉厂生产的亚临界一次中间再热强制循环汽包炉,燃烧器为四角切圆布置方式。为了提高锅炉的运行效率,了解锅炉的优化潜力,在3个典型工况点(400 MW、500 MW、600 MW)附近进行摸底试验。试验结果表明:该锅炉的可控性比较好,可以对每个磨煤机的负荷及相应的一次风、二次风进行单独调节,并以反馈风量对燃烧系统进行控制。通过分析锅炉燃烧系统图以及燃烧控制SAMA图,在不影响锅炉安全运行和锅炉负荷的调节参数的情况下,在DCS中通过优化补偿对锅炉燃烧实施在线优化。

2锅炉燃烧优化的基本原理

锅炉燃烧优化控制系统的基本原理是在机组安全运行的前提下,在运行可控参数的优化空间范围之内,寻找一组最佳的操作参数,使得目标运行最优化。这个优化目标一般为最佳的效率、最低的NOx排放量和最低的运行成本。要解决最优化问题,首先要解决建模问题,其次为实时寻优问题。

1)建模问题

锅炉运行参数与优化目标之间的模型是一种复杂的动态非线性模型,是无法通过机理建模来实现的,只能利用大量的实验数据和运行数据进行建模。对于这种情况,一般都采用具有良好非线性、拟合能力和自学习能力的人工神经网络进行建模。

2)寻优问题

要在可优化操作参数变化的范围内找出最佳组合,其数学表达式为

①调整参数:x=[x1,x2,…,xn]T,x∈D

②目标函数:ymin或ymax=f(x)

③约束条件:hv(X)=0,v=1,2,…,p或 gu(X)≥0,u=1,2,…,m

由于对象模型是复杂的非线性模型,因此,常规的线性和非线性理论寻优方法往往无法满足这种情况。目前,一般采用基因算法进行大规模随机搜索。随着计算机性能的大幅度提高,这种随机寻优方法已经能够满足现场的实时需求。

3实际应用

3.1锅炉燃烧优化闭环控制系统与DCS通讯方式

要实现燃烧优化系统的闭环控制,需要解决与DCS系统的数据通讯问题,即输入到燃烧优化系统的数据经过计算后,返回到DCS 。

该机组燃烧优化控制系统通过串口与DCS的数据库进行双向通讯,一方面从DCS获取锅炉的相关运行参数;另一方面将锅炉燃烧优化控制系统的优化补偿值发送给DCS,实现优化控制。

3.2与DCS系统的通讯实现方法

燃烧优化服务器与INFI-90系统连接主模件型号为MFP12,地址为3-36-16(无冗余)。首先要对通讯列表YBS.rtu文件进行编辑,YBS.rtu文件内容如图1所示。

图1 YBS.rtu文件内容

图1中,AIP为模拟量输出点传输,共199个;DIP为数字量输出点传输,共99个;AOP为模拟量输入点传输,共65个;DOPNA为数字量输入点传输,共5个;BLK为通讯点块号;TAG为服务器接收点名。

In90通讯列表建立完成后,需通过GPI02.EXE软件进行编译,形成一个GPI02.$$$的文件,用此文件进行模件下装。

1)编译下装步骤

①双击GPI02.EXE,进入软件编辑界面。

②按F1选择要打开的文件(YBS.tru),选中文件,回车。

③按F2进行编译,按回车,再按回车,编译完成。

④存储。

2)控制器下装

①将控制器调到组态模式,在L3→P36→M16:16上单击右键,在弹出的菜单Run Time→Mode→Configure中选Yes。

②控制器格式化:在L3→P36→M16:16上单击右键,在弹出的菜单中点击Properties(属性),在弹出的对话框中选择CSP File项,找到D:YBSTXgpi02 cmposerGPIZP2BB.CPS文件后,点击Format,格式化完成点“确定”。

③C语言程序下装:在L3→P36→M16:16上单击右键,在弹出的菜单Run Time→View Files中的点击“OK”;在显示的M16 File directory-3.36.16对话框中的空白处单击鼠标右键,选择Load C;在弹出的对话框中依次选中GPIZP2BB.MAP、GPIZP2BB.LMS和GPIZP2BB.CPS并打开,然后开始自动下装;下装完毕后点击“确定”。

④通讯点对应点表下装:在上一步中的对话框(M16 File directory-3.36.16)中空白处单击鼠标右键,在弹出的菜单中选Load Data File;在文件类型项里选择所有文件,然后选择GPI02.$$$并双击;在对话框内填入“1”,然后点击“OK”;自动下装完毕后,点击“确定”。

3)组态文件(CLD)下装

按正常步骤操作即可(先编译,再下装)。

3.3INFI90系统逻辑

因3-36-16模件经过C语言格式化,不能接收别的PCU发送过来的数据,只有通过36PCU模件进行中转,才能接收数据,所以需要在3-36-2模件中做一些中转逻辑,以便保证3-36-16模件内数据的接收和发送的准确性。

3.3.13-36-16模件逻辑

1)从A001页到A007页,每页30个点,逻辑地址号从4001到4199(A0/L—30号功能码),这199个模拟量输出点的逻辑构成如图2所示。

图2 A001-A007逻辑构成

图2中,1为从PCU32-2送过来的模拟量信号;2为常数,用于校验通讯通道是否正确;3为加法器,配合常数进行校验;4为系数,用于参数放大,因为通讯时不允许有小数,进行放大后在服务器端再除以该系数用于还原;5为乘法器,用于配合系数4进行运算;6为模拟量输出端,用于向服务器端传输数据。

2)从D001页到D003页,每页32~34个点,逻辑地址号从5001到5100(D0/L—45号功能码),这100个数字量输出组态逻辑如图3所示。

图3中,1为从PCU32-2送过来的数字量信号;2为ON/OFF块,用于校验通讯通道是否正确;3为或门,用于配合ON/OFF块;4为数字量输出端,用于向服务器端传输数据。

3)从AI01页到AI03页,每页32~34个点,逻辑地址号从3001到3065(AI/L—30号功能码),这65个模拟量输入组态逻辑如图4所示。

图3 D001-D003逻辑构成

图4中,1为常数块,配合乘法器4将从服务器传送过来数据进行还原;2为常数块,配合AO/L用;3为30#功能块,用于接收服务器端发送过来的数据;4为乘法器,与常数快1配合,用于数据还原;5为30#功能块,用于将数据传送到其他模件和OIS;6为输出链接。

4)DI01页的逻辑地址号从6001到6005(DI/L—45号功能码),这5个点的数字量输入组态逻辑如图5所示。

图4 AI01-AI03逻辑构成

图5 DI01逻辑构成

图5中,1为常数块,配合DO/L用;2为45#功能块,用于接收服务器端发送过来的数据;3为ON/OFF块;4为OR块;5为输出链接,用于将数据传送到其他模件。

3.3.23-36-2模件新增逻辑

1)共计新增12页图纸(Data trans1~12,以下简称Data)。其中Data1~Data4为AI采集页;Data5~Data6为DI采集页;Data7为燃烧优化总投切逻辑;Data8为8台磨煤机出口温度优化投运逻辑;Data9为8台磨煤机一次风量优化投运逻辑;Data10为8台给煤机优化投运逻辑;Data11为AB-HH辅助风优化投运逻辑;Data12为K、L、M过燃风、大风箱、氧量、总风量优化投运逻辑。

2)AI输出点共199个(块号为4001~4199);DI输出点共99个(块号为5001~4099)。

3)投运控制逻辑如图6所示。

图6中,1表示该系统已经投入自动运行;2为该系统的补偿值;3表示燃烧优化总投切已经投入;4为RCM操作端,由OIS触发;5为模拟切换器;6为高低值限制器,当补偿值超过限定后,按极限设定输出;7为速率限制器;8为DO输出端,当子系统优化后,操作员用此来表示投运状态;9为AO输出,操作员用此来显示补偿值;a为将优化值送至相应控制系统的补偿值;b为链接输出,当子系统优化后,用此链接送至3-36-16通讯模件,作为服务器判断是否进行投运的判据。

图6 投运控制逻辑

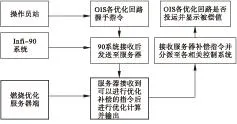

4)燃烧优化服务器与90系统各输入输出点关系,如图7所示。

图7 燃烧优化服务器与90系统各输入输出点关系

燃烧优化服务器所需的各种数据先由各系统汇总至3-36-2模件,然后再由3-36-16新增通讯逻辑传送至服务器。服务器的补偿值等各数据经由3-36-16通讯逻辑送至3-36-2新增逻辑,然后再转分到各控制器。

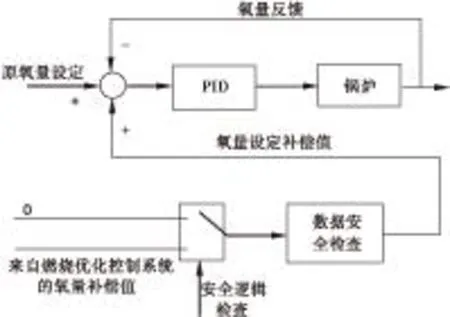

3.4优化偏置量添加

燃烧优化控制系统计算得到的最佳运行参数,以相应运行参数设定值偏差补偿的形式送给DCS,在DCS中完成补偿相加,使得该运行参数的实际设定值与最优运行参数相同。例如,最佳的氧量二次风门设定值为5.0,但是DCS中实际的氧量设定值为4.5,则系统将送给DCS一个补偿值,为0.5。补偿值需要通过DCS内部的补偿逻辑加到DCS内的设定值上,DCS内部的补偿逻辑框如图8所示。

需要添加补偿值的控制回路清单如表1所示。

3.5燃烧优化逻辑投切

3.5.1优化回路投入

优化控制回路只有在下述条件都具备的情况下才能叠加补偿到控制回路:

1)优化保护信号没有动作,运行人员按优化总投切按钮投入;

图8 DCS内部的补偿逻辑

序号控制回路名称序号控制回路名称1氧量控制回路19C磨出口一次风温控制回路2AB层的层操指令控制回路20C磨出口一次风量控制回路3BC层的层操指令控制回路21C磨给煤偏置控制回路4CD层的层操指令控制回路22D磨出口一次风温控制回路5DD层的层操指令控制回路23D磨出口一次风量控制回路6EF层的层操指令控制回路24D磨给煤偏置控制回路7FG层的层操指令控制回路25E磨出口一次风温控制回路8HH层的层操指令控制回路26E磨出口一次风量控制回路9K层的层操指令控制回路27E磨给煤偏置控制回路10L层的层操指令控制回路28F磨出口一次风温控制回路11M层的层操指令控制回路29F磨出口一次风量控制回路12大风箱差压控制回路30F磨给煤偏置控制回路13A磨出口一次风温控制回路31G磨出口一次风温控制回路14A磨出口一次风量控制回路32G磨出口一次风量控制回路15A磨给煤偏置控制回路33G磨给煤偏置控制回路16B磨出口一次风温控制回路34H磨出口一次风温控制回路17B磨出口一次风量控制回路35H磨出口一次风量控制回路18B磨给煤偏置控制回路36H磨给煤偏置控制回路

2)分优化投切,需要补偿的控制回路必须是在自动状态下,运行人员才能投入该回路的投切按钮。

3.5.2优化回路切除

出现下列任何一种情况,优化系统都会切除并激活优化保护信号,总优化投入开关退出。

1)从服务器端每10 s发来一次的心跳信号,在DCS接收端30 s内未能收到该信号;

2)DCS中的安全逻辑接收到机组RB信号;

3)机组任意一油枪投入;

4)负荷小于一定值。

3.6优化系统的主要指标

优化系统的主要指标包括两层的飞灰含碳测量值、空预器后氧量测量值、当前排烟温度、NOx测量值、NOx转化后测量值、当期锅炉效率、优化目标锅炉效率、当前综合成本和优化目标成本等。

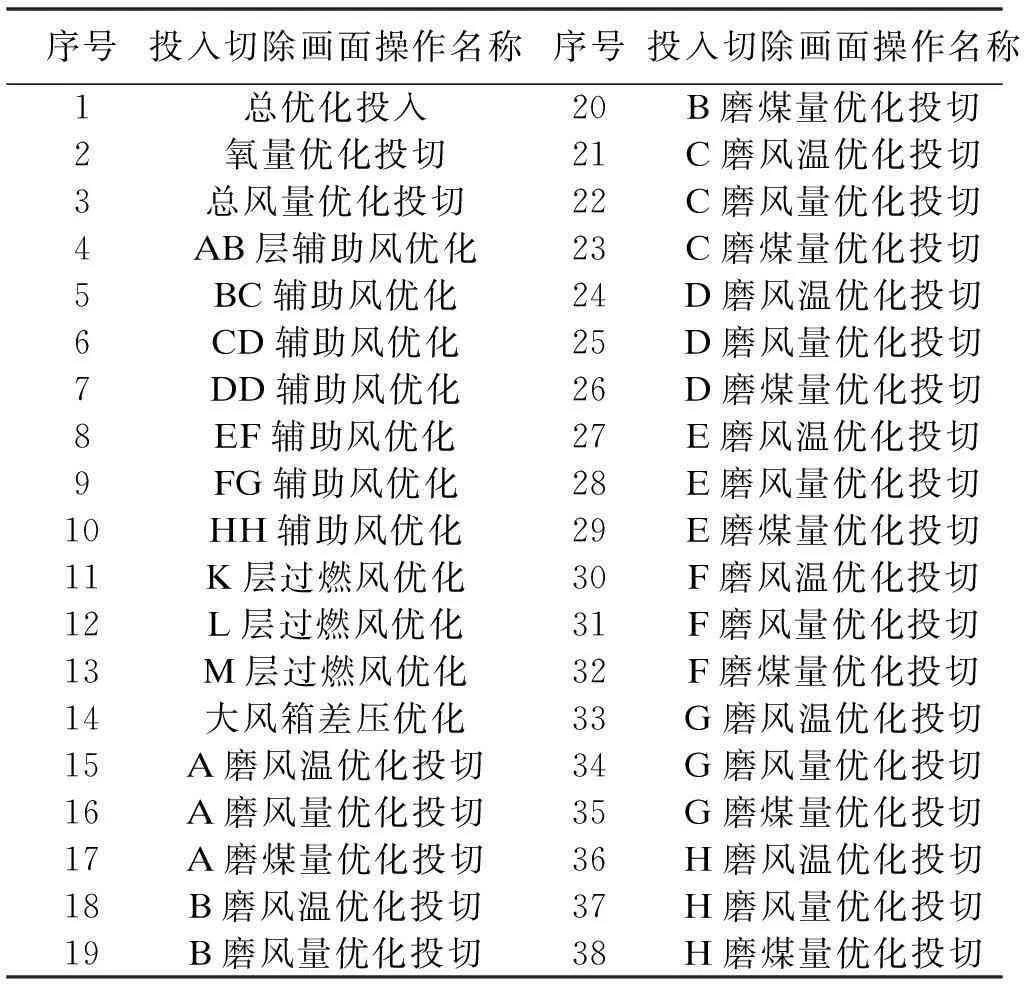

3.7优化系统开关指令和分回路

当优化系统开关为投入状态时,操作按钮显示为红色,不投入时为绿色。优化系统与DCS通讯正常状态时为红色,否则为绿色,控制回路投切清单如表2所示。

表2 控制回路投切清单

4结语

随着测量和控制技术的不断进步,电站锅炉燃烧优化系统能够运用先进的控制技术,在投资较少的情况下实现锅炉运行成本达到最低,这是提高发电企业竞争能力、建立节约型社会的重要技术手段。元宝山3#机组实现了锅炉燃烧优化闭环控制,使锅炉在最佳工况下运行,提高了锅炉燃烧效率,对机组的节能降耗具有重要意义。

参考文献

[1]郭艳芬,王国忠.一种锅炉优化系统及经济性分析[J].南京工程学院学报:自然科学版,2012(2):46-50.

[2]王春林.大型电站锅炉配煤及燃烧优化的支持向量机建模与实验研究[D].杭州.浙江大学,2007.

[3]杨光军.电站锅炉燃烧状态监测与优化策略研究[D]北京.华北电力大学,2007.

[4]郝祖龙.电站锅炉燃烧状态识别与诊断研究[D].北京.华北电力大学,2010.

[5]黄新元.电站锅炉运行与燃烧调整[M].北京:中国电力出版社,2003.

(责任编辑张凯校对佟金锴)

Combustion Adjustment and Economic Analysis of 600MW Boiler

LU Rong-feng

(Thermal Control Branch,GuoDian Yuanbaoshan Power Generation Limited Company,Chifeng 024070,Inner Mongolia)

Abstract:It is conducive to improving the efficiency of the boiler,reducing the emissions of NOx,thus improving the safety and economy of unit by establishing the model and optimizing control technology to adjust the boiler combustion status.Taking 3#boiler of Yuanbaoshan Power Generation CO.,LTD for instance,the basic combustion theory,optimized closed loop control system of boiler combustion and its development and application,the INFI90 control system communication mode,and the INFI90 control system logical configuration etc.are introduced in this paper.It is significant to improving the burning efficiency of boilers and realizing energy-saving and cost-reducing.And it also provides a reference for the application of INFI90 control system.

Key words:combustion optimization,;optimization bias,;NOxemission,combustion efficiency

DOI:10.13888/j.cnki.jsie(ns).2015.01.010

作者简介:徐春(1986-),男,山东文登人,助理工程师,硕士。

收稿日期:2014-06-20

中图分类号:TK227

文献标识码:A

文章编号:1673-1603(2015)01-0039-05