超超临界汽轮机汽封漏汽流动特性的数值模拟研究

2016-01-27马振杰文萃萃肖增弘

李 洋,马振杰,文萃萃,肖增弘

(沈阳工程学院 a.研究生部;b.能源与动力工程学院,辽宁 沈阳 110136)

超超临界汽轮机汽封漏汽流动特性的数值模拟研究

李洋a,马振杰a,文萃萃a,肖增弘b

(沈阳工程学院 a.研究生部;b.能源与动力工程学院,辽宁 沈阳 110136)

摘要:利用ANSYS软件对梳齿型、侧齿型和蜂窝型汽封的内部气体流动特性进行数值模拟分析,其结果表明:在相同的特征尺寸和边界条件下,梳齿型汽封出口压力最高,蜂窝型汽封出口压力最低。在梳齿型汽封中,气流在汽封齿与凸台之间形成的蒸汽室内将产生漩涡;侧齿汽封由于增加了侧齿,产生的漩涡强度将增大;蜂窝汽封在每个小蜂窝中将产生漩涡,漩涡强度最小,节流效果最明显。蜂窝式汽封的漏汽量最小,梳齿型汽封漏汽量最大。当出口压力相同、入口压力不同时,随着入口压力的增加,3种汽封的漏汽量也随之增加;当出、入口压力相同时,随着汽封段长度的增加,3种汽封的漏汽量均减小。

关键词:蜂窝式汽封;梳齿型汽封;侧齿型汽封;数值模拟;漏汽量

流体在汽封内的流动状态比较复杂,而且在汽轮机运行状态下要想获取汽封内部产生的三维紊流流动模型也是非常困难的。因此,要获得汽封的几何参数以及流体流动的特征参数只能利用流体分析软件。由流体的流动特性可知,汽轮机动静之间的间隙越小,汽封的漏汽量就越小。但动静间隙过小,汽轮机在运行中很容易发生动静摩擦;而且为了避免汽轮机组在运行过程中发生低频振动,提高轴系稳定性,汽轮机的动静间隙也不能过小,那么汽封结构的合理性就变得尤为重要。

传统的汽轮机汽封通常采用梳齿型汽封,但随着机组容量的增加,蒸汽参数的升高,梳齿型汽封漏气量增大问题越来越突出。侧齿汽封是在梳齿汽封的一个高齿上进行改造,在垂直汽封齿的方向上再添加1~2道沿轴向方向的齿形,当气流遇到这种阶梯形齿的时候会形成涡流,起到了阻尼作用。上世纪末美国航天领域的科学家对液体燃料涡轮泵的密封问题做了研究,发现蜂窝式结构的密封可达到很好的效果。

针对上述3种汽封的内部汽体流动特性,利用ANSYS软件进行了研究。在相同的边界条件下,通过改变不同的参数,分析了汽封齿的应力场和汽流的速度场分布情况,并计算出三种汽封的漏气量变化,为超超临界机组汽轮机汽封的设计、运行和检修提供一定的理论依据。

1数学模型的建立

梳齿型汽封的汽封环材料通常为不锈钢;侧齿汽封是在梳齿型汽封的基础上,不改变原汽封齿和腔室的结构,只是在汽封齿侧面或腔室顶部加工出侧齿或顶齿,增加其热力学效应和摩阻效应,来达到减少漏汽的目的;蜂窝汽封通常是由厚度为0.05~0.1 mm的镍基薄板制成的正六面体网格经过特殊焊接而成的,其中六边形蜂窝孔的对边距离为0.8~6 mm,蜂窝深度为1.6~6 mm。

1.1三维模型的建立

在用数值方法分析前,首先要建立汽封的三维模型。由于汽封为轴对称结构,可以对汽封模型进行简化以减少计算步骤,并能保证结果的准确性和可靠性。因此,取汽封圆周上π/360弧度的小弧段,由于弧度较小可以将弧段看作是一个长方体形状,选择适当尺寸分块后进行网格划分,可以得到整齐的六面体网格。考虑到蜂窝汽封的特殊性,对蜂窝汽封采用非结构的网格。

1.2网格划分

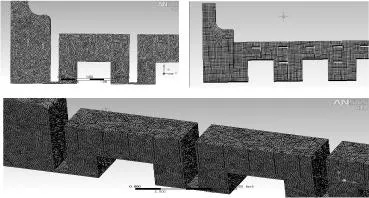

为了比较3种汽封内部气流的流动情况和漏汽量,3种汽封齿均选取了典型的特征尺寸。汽封齿和转子之间的距离s为0.35 mm;汽封齿和蜂窝之间的高度h选择4 mm;凸台的宽度t为6 mm。整个汽封分为3组,长度分别为24 mm、36 mm和54 mm。侧齿汽封的侧齿高度为2 mm,汽封齿和蜂窝的厚度为0.25 mm,汽封的尺寸和网格划分如图1所示。

图1 汽封尺寸和网格划分

2数值模拟计算

为了比较不同类型汽封的内部流动和漏汽量,需要用数值方法求解三维Navier-Stokes方程与标准K-s方程的紊流模型封闭方程组。汽封内部流动的三维控制方程为

div(ρUφ)=div(Γφgradφ)+Sφ

(1)

其中,ρ为流体密度,U为流体速度矢量,φ为通用变量,可以代表u,v,T,k和ε等为求解变量,Γφ为广义扩散系数,Sφ为广义源项。

对于上述控制方程的求解采用有限体积法进行离散,对流项采用二阶迎风格式进行求解,扩散项采用一阶迎风格式进行求解。标准K-s方程紊流模型用于封闭求解的方程组,采用 SIMPLE 算法对离散方程进行数值求解。

当汽轮机在正常工况下运行时,流体在汽封内为稳定流动状态。考虑到汽封的对称性,现对1个弧段的汽封进行研究,其中弧段的两个断面为周期性边界。考虑到在汽轮机正常运行时汽封漏汽情况,将与汽封齿有微小间隙的边界设成旋转边界,转速为3 000 r/min,入口压力和出口压力为固定值;对不同类型的汽封设定3组不同的入口压力和汽封长度进行数值模拟,三组不同的入口压力分别为0.068 MPa、0.078 MPa和0.088 MPa,三组不同的汽封长度分别为24 mm、36 mm和54 mm。

3结果分析

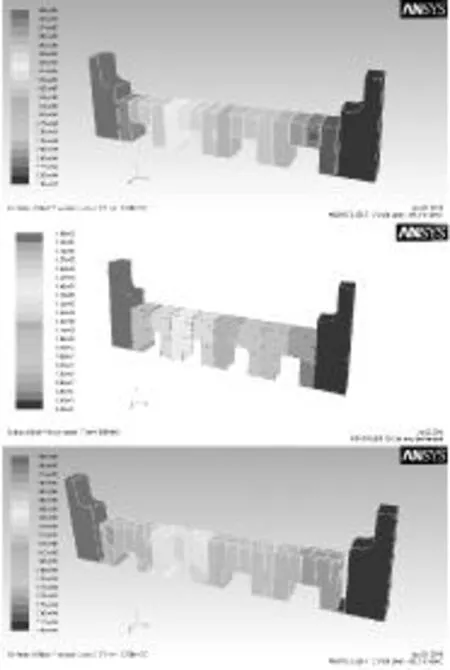

利用ANSYS软件进行数值模拟,得到了汽封内部的蒸汽压力分布和流速分布,结果如图2和图3所示。

3.1压力场分析

从图2中可以看出,汽封内流体的压力沿蒸汽的流动方向逐渐降低,在每一个小汽封室内压力变化不大,但在汽封齿与凸台形成的狭小间隙内,由于蒸汽受到节流作用而导致压力迅速下降。

在相同的入口压力下,3种汽封的出口压力不同。梳齿型汽封的出口压力最高,侧齿型汽封次之,蜂窝汽封的出口压力最低;并且在沿气体流动的方向上,相同长度的汽封内,蜂窝型汽封的压力降低得最多,侧齿型汽封次之,梳齿型汽封最少。

图2 3种汽封内部汽体压力分布图

3.2速度场分析

从图3中可以看出,在梳齿型汽封中,当气流经过汽封齿与凸台形成的狭小间隙时,产生节流作用,流速增大,而且气流在进入汽封齿与凸台形成的蒸汽室时产生了漩涡,其动能转化为蒸汽的热能;侧齿汽封产生了与梳齿汽封相似的流动效果,但由于侧齿的作用,产生漩涡的效果更佳明显;蜂窝型汽封汽流在每一个小蜂窝汽室内都产生漩涡,蒸汽的动能更多地转化为热能,压力沿蒸汽流动的方向下降得更加明显。

3.3漏汽量分析

在相同的出口压力和不同的入口压力下,不同类型汽封的漏汽量如图4所示。随着汽封段入口压力的增加,汽封的漏汽量不断增加;梳齿型汽封的漏汽量最大,侧齿型汽封次之,蜂窝型汽封的漏汽量最小。

在相同的出入口压力和不同的汽封段长度下,不同类型汽封的漏汽量如图5所示。随着汽封段长度的增加,汽封的漏汽量不断降低;蜂窝型汽封的漏汽量最小,侧齿型居中,梳齿型汽封的漏汽最大。

图3 3种汽封内部汽体流场分布

图4 不同入口压力汽封的漏汽量

图5 不同汽封长度的漏汽量

由此可见,其结果是由于三种汽封不同的结构造成的。蒸汽在梳齿型汽封内流动时受到的阻力小,产生的漩涡比较小,节流作用不明显,所以漏气量比较大;侧齿型汽封由于有侧齿的作用,蒸汽的碰到侧齿后受到扰动,产生了较大的漩涡,节流效果明显,所以漏气量比梳齿型汽封要小;蜂窝型汽封中,蒸汽在每一个小的蜂窝体内都形成了漩涡,有效的阻止了蒸汽的流动,节流效果明显,漏气量最小。

综上所述,建议在汽轮机轴端采用蜂窝汽封,在隔板处采用侧齿汽封,在叶顶采用梳齿型汽封。

4结论

通过对3种不类型汽封的数值模拟,可以得出以下结论:

1)在相同的入口压力下,梳齿型汽封出口压力最高,侧齿型汽封次之,蜂窝型汽封出口压力最低;在梳齿型汽封中,气流在汽封齿与凸台之间形成的蒸汽室内将产生漩涡;侧齿汽封由于增加了侧齿,产生的漩涡强度将增大;蜂窝汽封在每个小蜂窝中将产生漩涡,漩涡强度最小,节流效果最明显。

2)当不同类型的汽封具有相同特征尺寸时,梳齿型汽封的漏汽量最大,侧齿型汽封的漏汽量次之,蜂窝型汽封的漏汽量最少。

3)当汽封段的入口压力和出口压力不同时,汽封的漏汽量不同,压差越大漏汽量就越大,且漏汽量与入口压力大致呈线性关系。

4)汽封长度不同时,漏汽量不同,汽封的长度越长,节流产生的阻力越大,漏汽量越小。

参考文献

[1]李军,邓清华,丰镇平.蜂窝汽封和迷宫式汽封流动性能比较的数值研究[J].中国电机工程学报,2005,25(16):108-111.

[2]盛伟,刘旭东,卫运刚.蜂窝汽封流场及泄漏特性的数值模拟研究[J].汽轮机技术,2009(3):201-203.

[3]何立东.蜂窝密封研究及其在现代叶轮机械中的应用[J].通用机械,2003(4):49-51.

[4]胡丹梅,商洪涛,黄瑛琪.汽轮机节点式侧齿汽封密封性能的数值分析[J].润滑与密封,2010,35(7):37-39.

[5]付喜量,刘文毅,常 屹.高低齿汽封的数值模拟研究[J].内蒙古科技与经济,2012(23):106-108.

[6]刘辉,郝新艳,张红莲,等.汽轮机汽封系统设计研究[J].汽轮机技术,2002,44(3):159-161.

[7]何立东,袁新,尹新.刷式密封研究的进展[J].中国电机工程学报,2001,21(12):28-32.

[8]黄典贵,李雪松.大型旋转机械中汽封间隙流激振力的分析——非定常N-S解[J].中国电机工程学报,2000,20(6):75-78.

[9]李雪松,李久华,黄典贵.迷宫气封齿型对转子动力学系数的影响[J].中国电机工程学报,2002,22(5):130-133.

(责任编辑张凯校对佟金锴)

The research of numerical simulation for steam vapor seal leakage

LI Yanga,MA Zhen-jiea,WEN Cui-cuia,XIAO Zeng-hongb

(a.Graduate Department; b.School of Energy and Power Engineering,Shenyang

Institute of Engineering,Shenyang 110136,Liaoning Province)

Abstract:The numerical simulation of internal vapor flow characteristics of the comb-type steam seal,side tooth steam vapor seal and honeycomb seal with ANSYS software shows that the outlet pressure of comb-type seal is the highest while the pressure of honeycomb seal outlet is the lowest under the same feature size,the same boundary conditions.In the comb type seal,airflow formed vortex in the steam room between the gland tooth and the convex platform.Due to the added lateral teeth,the vortex intensity in the lateral teeth gland is increased.For the honeycomb seal,the throttling effect is obvious each because each small cellular produces spiral.It can thus be seen that the steam leakage from the cellular steam seal is minimum while that from comb-type steam seal is the largest.With the increasing steam inlet pressure,the steam leakage of all three seals increases under same outlet pressure and different inlet pressure.And with the increasing steam seal length,the steam leakage of all three seals decreases under same outlet and inlet pressure.

Key words:Honeycomb seal;Comb labyrinth seal;Lateral teeth seal;Numerical simulation;Air leakage

DOI:10.13888/j.cnki.jsie(ns).2015.01.009

作者简介:陆荣峰(1971-),男,内蒙古赤峰人,工程师。

收稿日期:2014-07-29

中图分类号:TK263.2

文献标识码:A

文章编号:1673-1603(2015)01-0035-04