200 MW级汽轮机喷嘴组技术改造

2016-01-26王艳

王 艳

(北京龙威发电技术有限公司,北京100044)

200 MW级汽轮机喷嘴组技术改造

王艳

(北京龙威发电技术有限公司,北京100044)

摘要:针对200 MW级汽轮机喷嘴组在设计、制造、安装方面存在的问题,在研究其调节级热力特性的基础上,通过全三维气动建模分析调节级各项损失产生的原因及影响因素,同时结合实际运行情况,寻求减少各项损失的途径,提出了喷嘴组优化改造的技术措施与方案:在动、静叶片的速度系数近似保持设计值不变的情况下,若调节级的密封情况良好,调节级的实际运行效率主要取决于压比、阀门开度和部分进汽度。调节级压比热力设计已确定,故认为在喷嘴组的改造设计时,应从减少调节阀门节流损失、降低调节级的部分进汽损失、减小调节级静叶栅的流动损失、完善调节级密封结构、改进喷嘴组加工精度等方面采取措施,提高调节级效率。实践证明,应用200 MW级汽轮机喷嘴组改造技术对喷嘴组实施改造,改造后设计工况下,调节级效率均高于未实施喷嘴组技术改造机组的10%~15%,部分负荷工况下的热力性能明显改善,节能效果显著。

关键词:200 MW级汽轮机;喷嘴组;技术改造;节能效果

中图分类号:TK264

文献标识码:A

DOI:10.3969/j.issn.1672-0792.2015.08.013

收稿日期:2015-05-22。

作者简介:王艳(1984-),女,工程师,从事汽轮机节能改造的研发、设计、技术支持等方面的工作,E-mail:wangyan@longwei.cn。

Abstract:To solve the existing problems with the 200 MW steam turbine nozzle set in aspects of design, manufacture and installation, this paper, on the basis of studying its thermodynamic properties, analyzed through three-dimensional aerodynamic modeling the reasons and influence factors about each loss on governing stage. Meanwhile, combined with the actual operation condition, the paper proposed technological measures and schemes on the optimal retrofit for nozzle set to reduce the loss: the speed coefficient of the moving and static blade approximately remaining unchanged, and the governing stage’s seal in good condition, the actual running efficiency of the governing stage is mainly determined by such factors as the pressure ratio, the open degree of valve and the degree of partial admission. The pressure ratio of governing stage having been determined during the thermal design, the retrofit design of the nozzle set should take measures to boost the efficiency of the governing stage from the reduction of the throttling loss of adjusting valve, of the loss of partial admission, of the flow loss of the static cascade, and the improvement of the seal structure of governing stage and of the processing precision of nozzle set. Practice showed that the governing stage efficiency for the reformed nozzle set for the 200 MW steam turbine, in the design conditions, was increased by 10%~15%, and that the thermal performance on part load conditions improved significantly with remarkable energy-saving effect.

Keywords:200 MW generic steam turbine; nozzle set; retrofit technology; energy-saving effect

0引 言

国内200 MW级机组在经历国家“上大压下”的节能环保政策后,目前在运机组均不同程度担任供热等任务,短期内不会关停,该等级机组在较长一段时间内会长期运行。各电力试验研究单位对国内多台在运200 MW级汽轮机做出的热力性能试验结果表明,受当时设计水平和投运年限等不同因素的制约,该等级汽轮机普遍存在热耗偏高(未实施通流改造的机组高于设计水平300 kJ/kW·h以上)、高压缸效率低(低于设计值3%~5%)以及机组性能随负荷减少下降过快的问题。

1200 MW级汽轮机运行性能

国内带尖峰负荷的小机组普遍采用有调节级的喷嘴配汽方式,通过控制与喷嘴组相连的调节阀门的开度,调节汽轮机的进汽流量。实践证明,汽轮机的实际运行性能与喷嘴组的通流能力、流动效率等特性密切相关。

根据汽轮机原理并结合N200-12.75/535/535型凝汽式汽轮机热力特性可知,高压缸效率主要取决于调节级效率和高压缸各压力级的效率水平,在不同负荷工况下高压缸各压力级的效率变化相对较小(见表1)。

表1 某200 MW机组设计工况下压力级效率

结合表1、表2数据得出结论(其中表2未考虑重热效应):

(1)不同负荷工况下高压缸效率降低的主要原因是调节级效率偏低;

(2)调节级功率占高压缸功率份额大,且在部分负荷工况下,调节级功率占高压缸功率份额进一步增大。

表2 某200 MW机组调节级效率对机组热力性能影响

注:计算发电煤耗取锅炉效率为0.92,管道效率为0.99。

调节级的效率是以主汽门前的蒸汽状态为膨胀起点、调节级后的蒸汽状态为膨胀终点计算得到的,包含阀门节流损失和调节级的级内损失[1]。调节级的级内损失主要包括静叶损失(包括叶型损失和端部损失)、动叶损失(包括叶型损失和端部损失)、余速损失、部分进汽损失、漏汽损失和叶轮摩擦损失。上述两大类损失的大小决定了调节级效率的高低。

目前,我国在运的200 MW级汽轮机的原制造厂家基本上没有采取有效的技术措施来消除喷嘴组设计、制造、安装环节存在的不合理因素,积极开展200 MW级汽轮机喷嘴组改造技术研究,对提高机组运行效率,降低机组发电煤耗具有良好的经济效益和社会效益。

以某型200 MW汽轮机为研究对象,从技术原理上分析调节级各项损失产生的原因及影响因素,同时结合实际运行情况,寻求减少各项损失的途径,提出了喷嘴组优化改造的技术措施与方案,开发了200 MW级汽轮机喷嘴组改造技术。

2200 MW级汽轮机调节级存在的主要问题

2.1 喷嘴组通流面积过大

喷嘴组原设计结构为:四阀,每阀控制一段喷嘴组;喷嘴组由静叶片、隔叶件、喷嘴组外环焊接而成。根据各制造厂提供的各种不同参数、型号的200 MW级汽轮机的热力特性书,由喷嘴流量公式计算可知,国内在役200 MW级汽轮机VWO工况下的通流能力普遍比设计通流能力大7%~10%。各试验研究单位的热力性能试验报告,以及对200 MW级汽轮机运行情况的调研结果,均表明国内在役200 MW级汽轮机VWO工况下的实际通流能力比设计通流能力大7%以上。如某型200 MW级汽轮机,VWO工况下设计通流能力为670 t/h,实际通流能力可达754 t/h;再如,某型200 MW级汽轮机喷嘴组设计通流面积为227.53 cm2,将其通流面积缩小约10%后,汽轮机的通流能力仍然满足通过与之配套的锅炉的最大连续蒸发量,并有一定裕量。200 MW汽轮机喷嘴组出汽侧视图如图1所示。

图1 200 MW汽轮机喷嘴组出汽侧视图

如某厂200 MW级汽轮机,在背压较好的情况下,不同负荷对应的阀门开度明显偏小。在负荷216 MW,主汽流量667.1 t/h(接近设计锅炉最大蒸发量670 t/h)工况时仍然只有GV1PZ,GV2PZ,GV3PZ 3个阀门开足,GV4PZ开度很小;在179 MW负荷工况下,只有GV1PZ和GV2PZ两个阀门开足;在159 MW负荷工况下,在机组采用滑压运行、主汽压力偏离设计值较多的情况下,也只有2个阀门开足。喷嘴组通流面积过大,使得汽轮机始终处于偏离设计点较大的运行状态,导致经济性下降;而在部分负荷工况下,喷嘴组通流面积过大将导致阀门开度减小,节流损失增大,调节级效率和高压缸效率降低。

2.2 气动设计相对落后

调研表明,国内在役大部分型式的200 MW级汽轮机,原喷嘴组静叶片型线和子午面型线是采用气动设计落后的层流叶型,属于20世纪80年代的设计技术,气动分析表明,喷嘴组的叶型损失和端部二次流损失较大,叶型效率低。目前在喷嘴组叶片设计方面,大部分设计者仍然停留在相对传统定常流设计理念下,未考虑时间对调节级流场分布的影响,叶型设计时对静叶片型线、出汽角、叶片高度、子午面型线等配合不够合理,静叶二次流损失、尾迹损失、端部附面层摩擦损失仍较大,叶型效率不高。

2.3 制造工艺相对落后,加工精度较差

大部分型号的200 MW级汽轮机喷嘴组原设计为焊接结构,由静叶片与隔叶件、喷嘴组外环焊接而成,焊接量大,且制造工艺相对落后,加工精度较差。由于焊接变形、焊接热影响区、焊接残余应力等因素不完全可控,导致焊接后喷嘴组的节圆直径、汽道节距及喉口尺寸与设计尺寸均会偏差较大。例如,某型200 MW级汽轮机喷嘴组采用材质为1Cr11MoV-5的焊接结构,因焊接量大、焊接变形难以控制,导致整体加工精度差,其汽道节圆直径、静叶节距等参数与设计偏差较大。

3200 MW级汽轮机全三维气动分析

200 MW级汽轮机喷嘴组原设计结构均为:四阀,每阀控制一段喷嘴组,喷嘴组由静叶片、隔叶件、喷嘴组外环焊接而成。

对汽轮机调节级整级的额定工作状态进行全三维的气动分析,调节级部分进汽为非定常流动。采用商业软件Fluent,以RNG方程模型及结构化网络构建带有蒸汽室的调节级计算模型,分析流动的周向分布,对100%额定工况点进行优化[2]。

对调节级静叶片进行优化设计,使得静叶片型面的压力分布更为合理,减少流动损失,提高调节级的效率[3]。按照以下约束条件进行优化分析:

(1)调节级动叶片保持不变,即调节级动叶片型线、叶高、叶片数、安装角等几何尺寸均保持不变。

(2)对调节级静叶片进行优化设计后,应确保调节级静、动叶片匹配良好。

(3)喷嘴组与喷嘴室的接口尺寸不变,优化设计后喷嘴组与喷嘴室配合的外形尺寸不能改变。

(4)喷嘴组弧段数也不可改变,喷嘴组与调节级动叶之间的静、动间隙满足机组运行的胀差要求。

(5)喷嘴组通流能力。 喷嘴组阀门全开时,喷嘴组极限流量(堵塞流量)接近铭牌功率下的流量(注:原型机极限流量大于铭牌流量)。

(6)工作条件不变。包括进口总压、进口总温、出口背压、转速。

3.1 模型建立

采用三维非定常雷诺时均N-S方程描述调节级内部流场,直角坐标系下三维黏性可压缩非定常流动控制微分方程组的通用式:

式中:ρ为流体密度;t为时间;U为速度矢量;φ为通用变量,可以代表u,v,w,T,k和ε等求解变量;Γφ为广义扩散系数;Sφ为广义源项,将上式对不同变量展开,可以得到连续方程、动量方程和能量方程,采用IAPW IF97[4]公式拟合的水蒸气状态方程可封闭方程组[5]。

控制方程离散采用基于单元中心(即内节点法)的有限容积法进行,方程中的扩散项和源项离散采用二阶中心差分法进行,对流项离散采用Barth和Jesperson提出的高精度离散格式进行,时间项离散采用Jameson的双时间步隐式时间迭代方法进行。

紊流计算模型采用了RNG方程[6]紊流模型,RNGk-ε湍流模型理论是将非稳态N-S方程相对于一个平衡态做Gauss统计展开,用脉动瓶谱的波数滤波消除小尺度涡,将影响归并到涡黏性之中,从而改善耗散率ε的模拟结果。RNGk-ε模型与k-ε标准模型的不同之处是,ε方程源项中加入了一个非线性的附加项Rε,该项对于提高大应变率流动计算的精度非常重要,附加项的表达式:

式中:η=Sφk/ε;η0=4.377;β=0.012。

由于RNGk-ε模型采用了高Re数k-ε方程,因而叶片近壁面需要采用壁面函数来处理。

3.2 模拟分析

对某型200 MW级汽轮机进行模拟分析,其调节级采用部分进汽结构,部分进汽度为0.781 3(50/64)。额定工作状态下,3个阀门全开时部分进汽度为0.562 5。部分进汽结构会引起鼓风损失和弧段损失,通过对调节级额定工况建模计算,分析鼓风损失和斥汽损失在调节级部分进汽时带来的影响。

在对调节级额定工况进行全周计算时,计算域包含喷嘴组的3个弧段(36个汽道)和转子全周94个汽道。由于额定工况时,对于不进汽的喷嘴弧段的转子汽道内存在很大的漩涡区。为保证计算收敛,将出口位置沿Z轴向下游延伸3倍动叶弦长,如图2所示。

图2 调节级全周计算域

对调节级额定工况下的三维流场进行模拟,三维网格如图3所示,边界条件设置如下:

图3 三维网格

(1)出口边界:给定流量为173.89 kg/s;

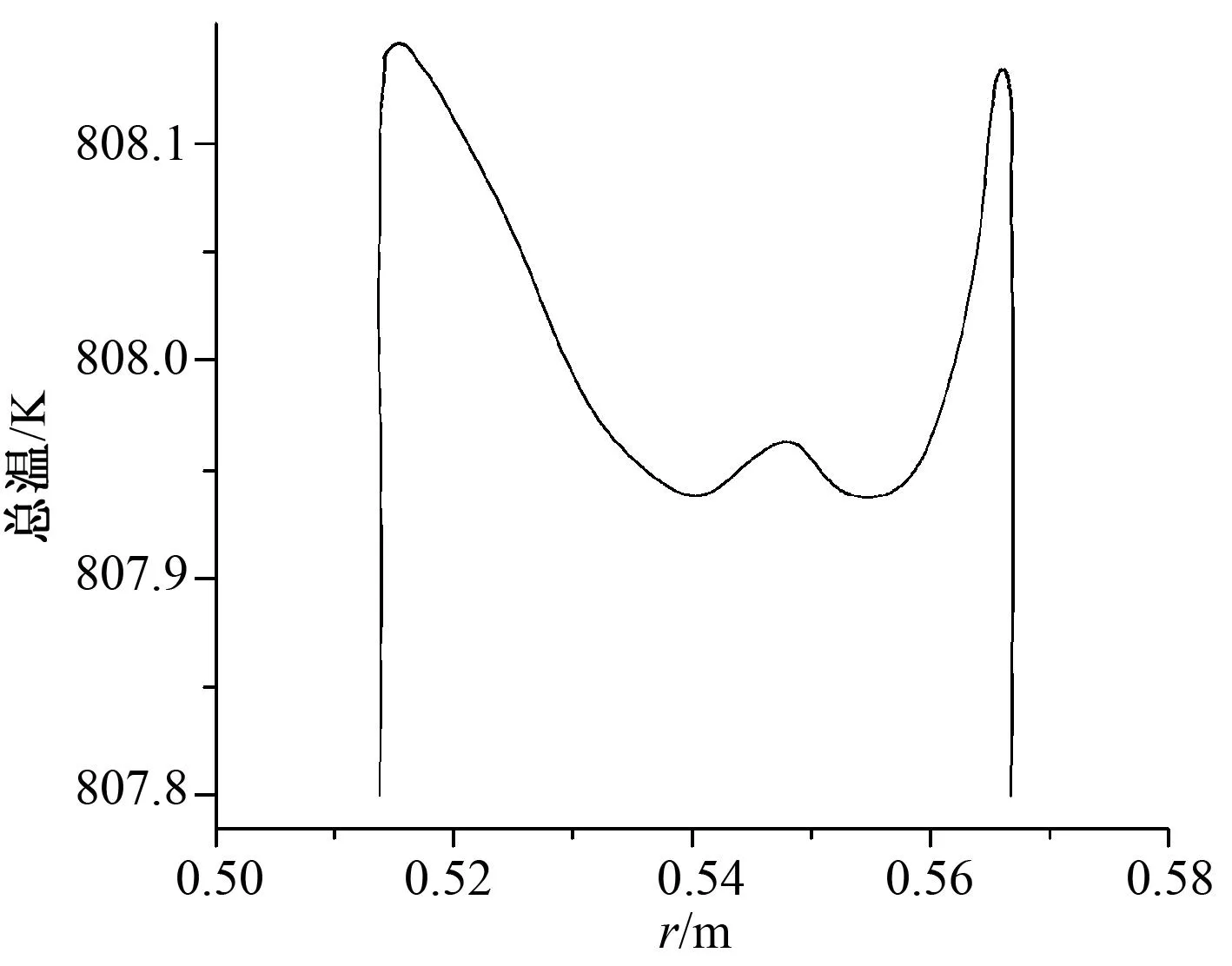

(2)进口边界:气流方向为轴向,总压和总温沿径向的分布按照计算的蒸气室出口的总温总压给定,如图4、图5所示。

(3)固壁:无滑移固壁,绝热。

(4)转子转速:3 000 r/min。

图4 总温沿径向的分布规律

图5 总压沿径向的分布规律

在调节级三维流场计算中,判断算例收敛的准则为:总残差降低至一定水平后不再降低;总参数随迭代步数增加不再改变,总参数包括等熵效率、总压比、总温比等;总参数随迭代步数增加呈周期性波动。

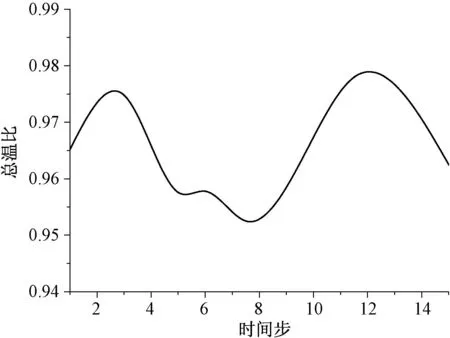

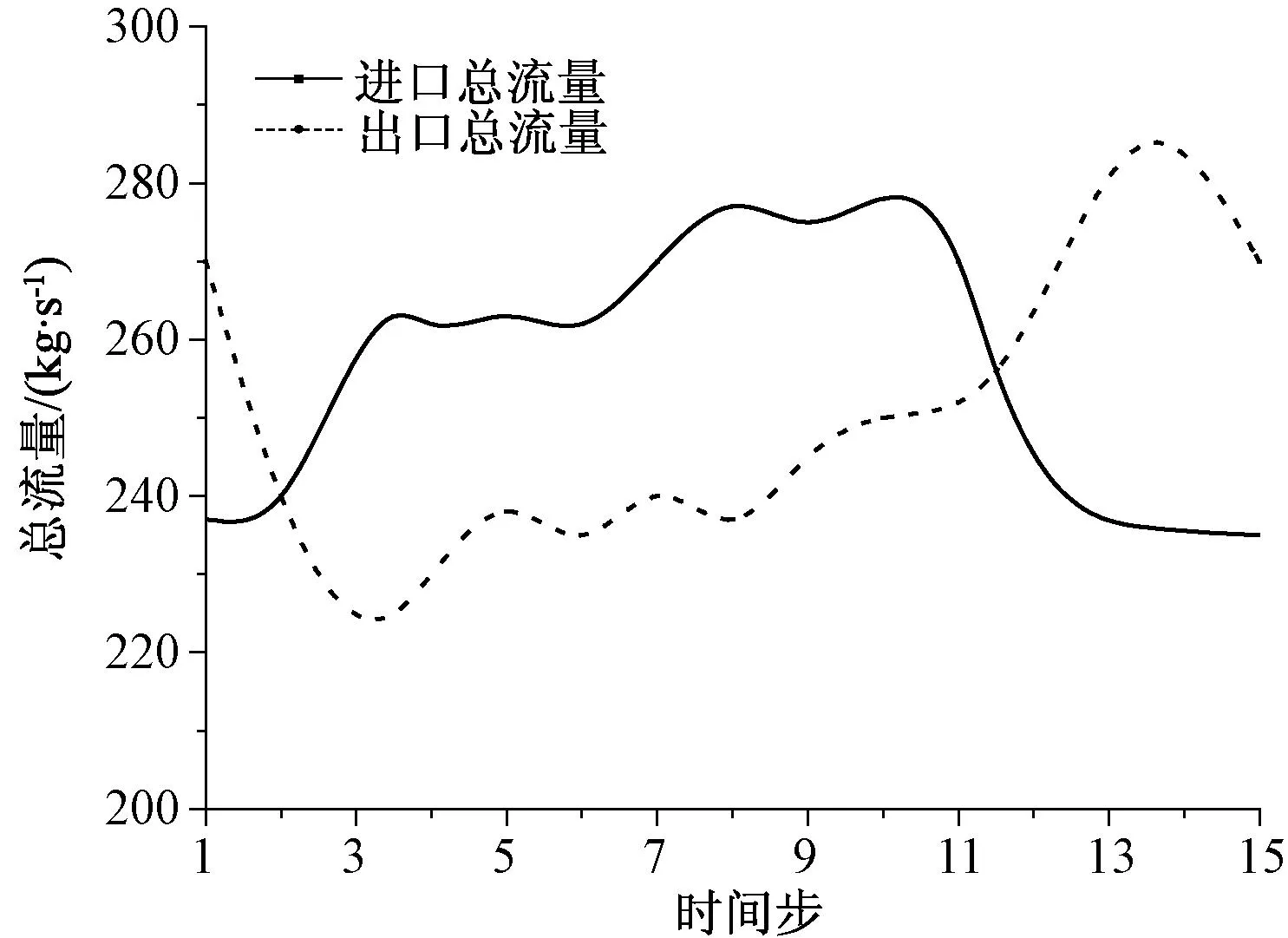

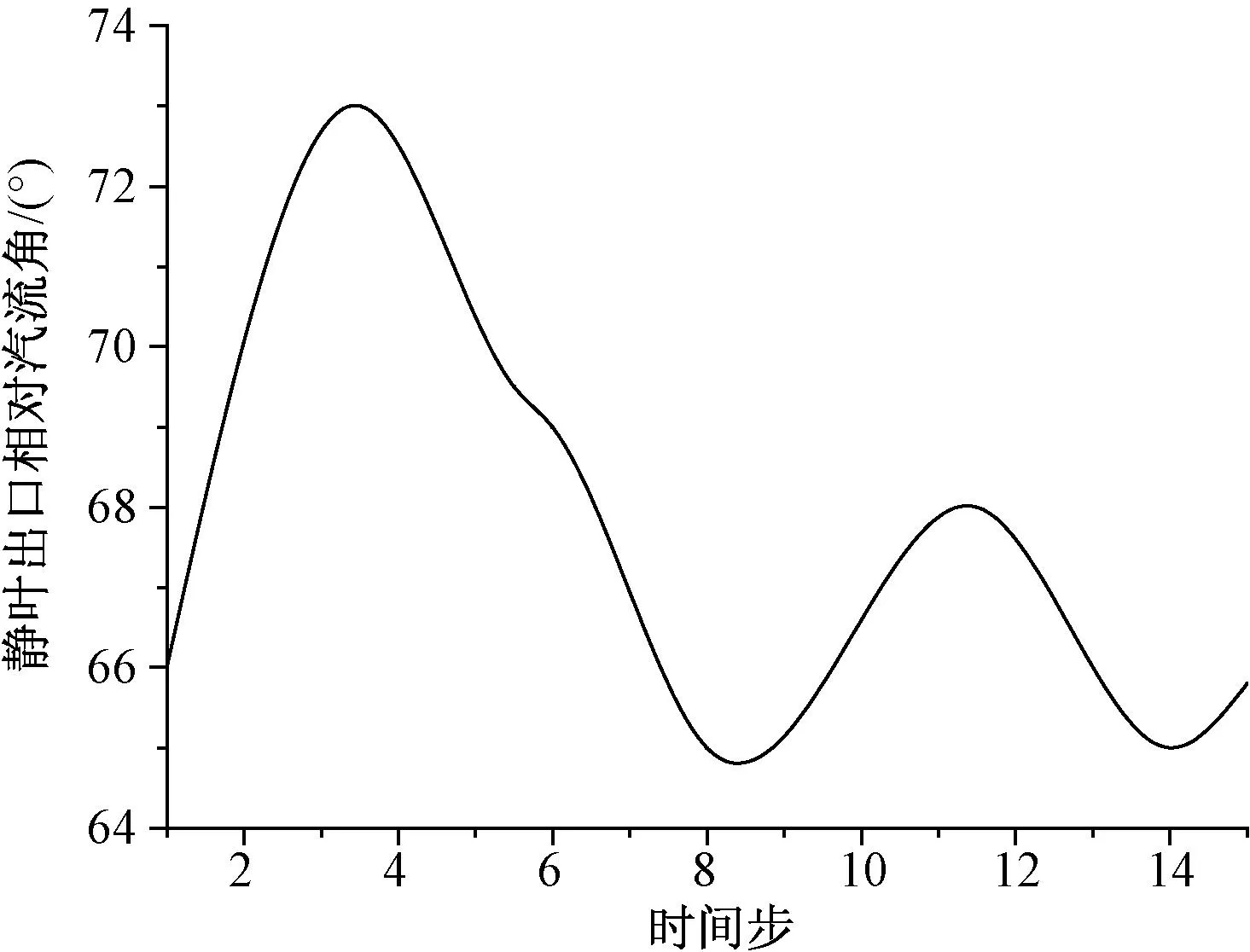

经过3 000次迭代计算后,全局残差、总压比、等熵效率以及进出口流量呈周期性波动,停止迭代计算。周期性波动的收敛曲线,表明流场存在很强的非定常流动现象,如图6~图11所示。

图6 总压比周期波动

图7 总温比周期波动

图8 等熵效率周期波动

图9 进出口流量周期波动

图10 静叶出口绝对气流角周期波动

图11 静叶出口相对气流角周期波动

通过模拟分析发现,高损失区主要集中在弧段4(如图1所示),由于该区域无蒸汽流过,充满大量的低速的湍流团。故调节级在部分进汽工况时,弧段损失和鼓风损失较大。

总压比、总温比、等熵效率、进出口流量、静叶出口绝对汽流角等参数随时间周期变化规律,计算得出100%额定工况调节级等熵效率时均值为0.379,表明部分进汽结构带来的鼓风损失和斥汽损失占调节级总损失的很大一部分。

结合以上模拟分析结果和200 MW级汽轮机调节级热力特性可知,在动、静叶片的速度系数近似保持设计值不变的情况下(即动、静叶片在运行中不出现结垢、破损、变形等导致叶型发生较大改变时),若调节级的密封情况良好,则调节级的实际运行效率主要取决于压比、阀门开度和部分进汽度。调节级压比热力设计已确定,故在喷嘴组的改造设计时,应从减少调节阀门节流损失、降低调节级的部分进汽损失、减小调节级静叶栅的流动损失、完善调节级密封结构、改进喷嘴组加工精度等方面采取措施,提高调节级效率。

4200 MW汽轮机喷嘴组改造技术方案与措施

针对200 MW级汽轮机调节级存在的问题,结合调节级热力特性的研究结果,提出了喷嘴组改造方案及技术措施。

4.1 改造方案

由前面分析可知,喷嘴组在设计、制造方面存在诸多不合理因素是导致200 MW级汽轮机实际运行热力性能差的主要原因之一。为提高改造的可靠性、节约改造成本,200 MW级汽轮机喷嘴组改造采用不更换调节级动叶片的技术方案。即调节级动叶片仍采用原叶片,仅更换喷嘴组及相关附件,改造后应确保调节级静叶与动叶匹配良好。

4.2 改造采取的主要技术措施

(1)喷嘴组通流面积优化设计

以汽轮机VWO工况能够通过锅炉最大连续蒸发量为主要设计原则,应用汽轮机调节级热力计算程序计算确定喷嘴组通流面积。在确定通流面积时,采用定制式设计方法,综合考虑了拟改造汽轮机的阀门与管道压损、调节级反动度(随动静面积比变化而改变)、调节级后压力(相同机型因不同机组第一压力级静叶通流面积不同而略有不同)等多种因素。按照该设计方法可以精确确定汽轮机喷嘴组需要的通流面积,在不更换高压进汽阀门的情况下,能够最大程度地减小在役汽轮机调节阀门的节流损失。

由汽轮机原理可知,喷嘴组的通流面积由有效汽道数、出汽边叶高和喉口3个参数确定[1],因此,可以采取减少有效汽道数、缩短出汽边叶高、减小喉口等方案缩小喷嘴组的通流面积,理论上可供选择的典型方案如下:a.在有效汽道数和喉口保持不变的情况下,缩短静叶出汽边高度;b.在有效汽道数、叶高、节距保持不变的情况下,将喉口缩小;c.在叶高和喉口保持不变的情况下,将有效汽道数减少;d.综合采取缩小喉口、缩短叶高、减少有效汽道数的方案。若减少静叶片的有效汽道数,一方面调节级的部分进汽度将减小,部分进汽损失增大;另一方面,在相同主汽流量下,调节级动叶受到的蒸汽作用力将增大。从安全性、经济性方面综合考虑,不建议采用减少汽道数的方案。在优化设计时,需根据拟改造汽轮机的实际情况,对调整叶高、喉口、安装角等各种技术方案进行气动分析和热力计算,经综合比较后确定相对最优的方案[7,8]。

(2)喷嘴组气动优化设计

采用先进的计算流体力学和有限元结构分析技术,在设计方面有了较大进步。新技术气动设计相对传统定常流设计理念,同时考虑非定常因素,数值模拟并优化汽轮机调节级流场分布,依据数值模拟分析结果,进一步优化喷嘴组叶片型线和子午面收缩型线及通道收缩比,合理配置沿静叶叶高的气动载荷分布,从而降低进汽汽流攻角敏感性,减少叶片型线损失、尾迹损失,提高流动效率。图12为某型200 MW汽轮机优化前后的喷嘴组子午面型线图。

图12 某型200 MW汽轮机优化前后喷嘴组子午面型线

(3)优化喷嘴组汽道电火花加工工艺

200 MW调节级喷嘴组原设计为焊接结构。由于焊接变形、焊接热影响区、焊接残余应力等因素不完全可控,导致200 MW喷嘴组实际加工产品与设计存在不小偏差。采用整体电火花加工(以下简称EDM:Electrical Discharge Machining)成型,改进加工制造工艺,有效提高喷嘴组加工、制造、安装精度,减小流动损失,提高调节级效率。

图13为采用优化工艺加工后的喷嘴组,其中影响喷嘴组EDM加工质量的关键因素包括电加工参数、电极材料与型式、汽道加工时的定位精度。为保证汽道加工时的精确定位,确保汽道节距满足设计要求,设计了喷嘴组EDM整圈加工工装。采用紫铜制作EDM加工的电极材料,通过多次工艺试验,确定了合理的电加工参数,在保证静叶型线加工精度的同时,最大程度地降低EDM加工对静叶出汽边的淬硬。为便于喷嘴组端部汽道的加工,并保证端部汽道的加工精度,设计制作了异型电极。

图13 采用优化工艺加工的喷嘴组

5改造效果

机组运行情况表明,改造后汽轮机各轴承振动、推力瓦与各径向轴承的金属温度、各监视段压力等安全性指标均在优良范围内。并且在相同的主进汽流量、主蒸汽和再热蒸汽参数下,调节级级后温度及高压缸排汽温度将比改造前有所下降,使得改造后高压缸效率和调节级效率更接近于设计值,甚至超过设计值。表3为某厂6号汽轮机实施喷嘴组技术改造后与改造前的热力性能数据对比[9]。

表3 某厂6号汽轮机喷嘴组改造前后热力性能对比

本次大修6号机高压叶顶及隔板汽封仅进行了汽封间隙调整,由于叶顶及隔板均为可退让式汽封,调整前后汽封间隙值变化很小,且压力级在不同负荷下级效率变化非常小,故该项大修内容对高压缸效率的影响很小,高压缸效率提升主要归于喷嘴组优化改造。

综合6号机高压部分本次大修内容及大修后试验参数情况,保守估算6号机喷嘴组改造带来的收益如表4(其中标煤价格按照600元/t,机组年运行小时数5 000 h)。

项目的实施极大地提高了机组的安全经济性能,机组的无煤耗功率增加,单位发电成本降低,发电企业竞争力得以大大提高。同时由于燃煤量的减少,CO2,NOx等有害气体及烟尘实现大量减排,社会环境得到有效改善,符合我国节能、环保的宏观能源产业政策,对我国建设资源节约型、环境友好型的现代化发电企业具有重要意义。

表4 某厂6号机组喷嘴组改造效益

注:上述计算为保守计算,仅计算了改造后节约煤耗获得的收益,未计及由于改造获得的增容、减排等方面的收益。

6结论

调节级效率的高低对机组高压缸效率乃至机组热耗都有重要影响,200 MW级汽轮机调节级效率显著低于设计值是高压缸效率低的根本原因,也是机组热耗偏高的重要因素。

本文主要分析了调节级各项损失产生的原因及影响因素,提出了喷嘴组优化改造的技术措施与方案。截至2014年5月,已应用该技术对近10台200 MW级汽轮机实施了喷嘴组改造。热力性能试验结果和机组实际运行情况均表明,改造后设计工况下,调节级效率均高于未实施喷嘴组技术改造机组的10%~15%,部分负荷工况下的热力性能明显改善,节能效果显著。

参考文献:

[1]沈士一,庄贺庆,康松,等,汽轮机原理[M].北京:中国电力出版社,1992.

[2]徐克鹏,蔡虎,崔永强,等.600MW汽轮机高压联合进汽阀内部流场的数值模拟[J].工程热物理学报,2001,22(5):555-558.

[3]李克俭,张扬军,陶德平.预估蒸汽轮机叶片颤振的三维方法[J].航空动力学报,1995,(1):37-40.

[4]Wagner W, Cooper J R, Dittmann A, et al. The IAPWS industrial formulation 1997 for the thermodynamic properties of water and steam [J]. Journal of Engineering for Gas Turbines and Power, 2000, 122(1): 150-184.

[5]张文杰,戚飞虎,邹文进,等.汽轮机建模和仿真研究的一种新方法[J].计算机工程,2001,29(9):175-177.

[6]Yakhot V,Orzag S A.Renormalization group analysis of turbulence:basic theory[J]. Journal of Scientific Computing, 1986, 1(1):3-51.

[7]史新刚.汽轮机阀序问题的研究与改进[J].电力科学与工程,2010,26(4):75-78.

[8]李前敏,柏毅辉.汽轮机阀门流量特性优化分析[J].电力科学与工程,2012,28(9):47-52.

[9]阎顺林,郭佳雷.汽轮机热力性能考核指标的通用方程[J].热能动力工程,2009,24(1):65-67.

Retrofit Technology for the 200 MW Steam Turbine Nozzle Set

Wang Yan

(Beijing Longwei Power Generation Technology Co. Ltd., Beijing 100044, China)