炉内壁温测点的应用及分析

2016-01-22赵志宏付喜亮史艳强刘文毅

赵志宏, 付喜亮, 刘 吉,史艳强,刘文毅

(1. 内蒙古京隆发电有限责任公司, 内蒙古丰镇012100;2. 华北电力大学 国家火力发电工程技术研究中心,北京102206)

炉内壁温测点的应用及分析

赵志宏1, 付喜亮1, 刘吉1,史艳强1,刘文毅2

(1. 内蒙古京隆发电有限责任公司, 内蒙古丰镇012100;2. 华北电力大学 国家火力发电工程技术研究中心,北京102206)

摘要:京隆发电公司600 MW机组锅炉受热面温度测点取自炉顶大罩壳内,这种方法并不能很好反映炉内管壁实际温度变化趋势与炉内实际温度,尤其是易超温的管壁。针对此种情况,文章对锅炉运行中容易超温的受热面管壁加装了炉内壁温测点,并通过机组启动、正常运行、滑停过程以及停炉通风冷却过程中的炉内外壁温对比分析,证明炉内测点能够很好反映炉内管壁实际温度及其变化趋势,能够为正常运行提供有益的指导。

关键词:炉内壁温;炉外壁温;管壁;受热面;锅炉

中图分类号:TK311

文献标识码:��码:A

DOI:10.3969/j.issn.1672-0792.2015.11.011

收稿日期:2015-09-30。

作者简介:赵志宏(1974-),男,工程师,从事电厂锅炉及运行管理工作,E-mail: zhaozhihong@jinglongpower.com。

Abstract:The temperature sensor of 600 MW boiler heating surface of Jinglong Power Plant was usually installed in the ceiling of the boiler, where the temperature sensor cannot truly feedback the actual temperature changing trend of the furnace wall or the actual temperature of the furnace. Thus, the heating surface is easy to get overheated. In view of the present situation, some temperature sensors are installed on the furnace heating surface, which used to be easily overheated in the normal operation. Through the comparison analysis of the internal and external wall temperatures of the furnace in the process of the unit start-up, normal operation, sliding parameter shutdown and the furnace ventilation cooling, it is found that those temperature sensors inside the boiler can reflect the actual temperature and its changing trend. Accordingly, it can provide useful guidance for the normal operation.

Keywords:the furnace wall temperature;outer furnace wall temperature;tube wall;heating surface;the boiler

0引言

近年来,大中型燃煤电厂中发生事故最多的是锅炉,锅炉事故约占总事故的70 %,其中最多的是“四管爆漏”,约占锅炉事故的60 %~70 %[1],其中过热器与再热器所占比例最大。而且一旦发生超温爆管,不仅要损失大量工质和燃料,影响机组的经济性,还容易引起群体效应,成片受热面受伤,影响机组的安全性,并冲击电网稳定性[2]。因此,对于炉管性能的研究尤为重要,其中管壁金属温度是影响炉管性能的主要因素, 也是开展炉管状态评估和安全性评价工作的关键指标。目前, 通常是将热电偶安装在炉顶大罩壳内监测炉外出口段的金属壁温, 因为热电偶的安装、 可靠性及使用寿命等原因很少对炉内段金属壁温进行监测。而炉内金属壁温一般采取在炉外测量值的基础上加上一固定值的近似方法进行简化估算[3], 这种方法虽然提高了工程应用的效率, 但并未反映出炉内管壁温度的真实水平及其与负荷及主汽压力之间的关系,同时也影响了受热面评估的准确性。因此,本文中对锅炉运行中容易超温的受热面管壁加装了炉内壁温测点,并通过对机组启动、正常运行、滑停过程以及停炉通风冷却的三个典型过程中的炉内外壁温对比分析,验证炉内的温度变化趋势可以更好的对炉管状态进行评估,同时对机组的正常运行有指导意义。

1设备概况

京隆发电公司600 MW亚临界空冷机组,锅炉型号为SG2059-17.5-M915型的控制循环、四角切向燃烧、一次中间再热、固态排渣的Ⅱ型汽包炉[4]。在炉内延烟气流向分别布置着分隔屏过热器、后屏过热器、屏式再热器、末级再热器和末级过热器等,出口蒸汽参数为17.5 MPa/540 ℃/540 ℃。配备6台中速磨煤机,布置在炉前。2013年进行了低氮燃烧器和脱硝改造,在改造时为了便于监视和控制管壁温度,对运行中易超温的炉内受热面管增加了炉内温度测点。

2安装炉内壁温测点的必要性

一般管壁温度的测量方法是将热电偶安装在炉顶大罩壳内监视炉外出口段的金属温度,炉内金属壁温采取在炉外测量值的基础上加上一固定值的近似方法进行简化估算,但大量的失效案例表明,炉内管子的实际运行温度水平并不像设计计算书上所说的按炉外管壁监测温度加30~50 ℃简单叠加即可,因炉膛出口烟气残余旋转和燃烧器的组合情况等,导致的烟温偏差,有的部位炉内管壁实际温度要比炉外测量壁温高60~80 ℃甚至更高,再加上炉内烟气流量分布不均和不同部位管屏、管圈吸热不均匀性、喷水减温等因素导致炉内不同管屏(圈)、不同部位管子的实际金属温度水平差异很大。另外,由于炉顶大罩壳内管壁监测温度的滞后性也给锅炉启停操作、通风冷却、运行调整时合理控制实际管壁金属温度带来很大的困难,如监视不当,极易发生短期超温爆管。

京隆发电公司1号炉日常运行情况的统计来看,过热器前分隔屏第5点、后屏过热器61点及末级再热器的21点对应管束存在超温现象,由此可推断其对应的炉内受热管段温度可能会更高,不利于锅炉受热面的寿命管理,也不利于锅炉启停的控制和正常运行调整,也可能由于调整不当滋生氧化皮并导致氧化皮脱落而爆管。因此,在这些存在经常超温的管段上加装炉内壁温测点对监视锅炉整体的运行工况、促进燃烧调整、控制启停速度等起到积极作用,在炉内安装壁温测点可以解决以下主要问题:

(1)对于大容量煤粉锅炉其炉内烟气温度分布较为复杂,利用炉内壁温测量值可修正壁温计算值。

(2)利用炉内、外壁温测点,可以研究大容量锅炉受热面烟气流量及温度的分布,可为炉内壁温的准确把握提供试验数据。

(3)对于锅炉启停、升降负荷、燃烧器组合、吹灰器投运等变工况过程中,通过对炉内壁温的监视,为研究锅炉变工况过程中受热面的壁温分布情况及对异常分析提供依据。

(4)在锅炉大幅的变工况运行时,通过对炉内壁温测温点的变化趋势及幅度监视,提前判断锅炉受热情况,及时采取措施,防止受热面超温及汽温、壁温大幅度波动,确保锅炉安全稳定运行。

3安装位置和方法

3.1安装位置的确定

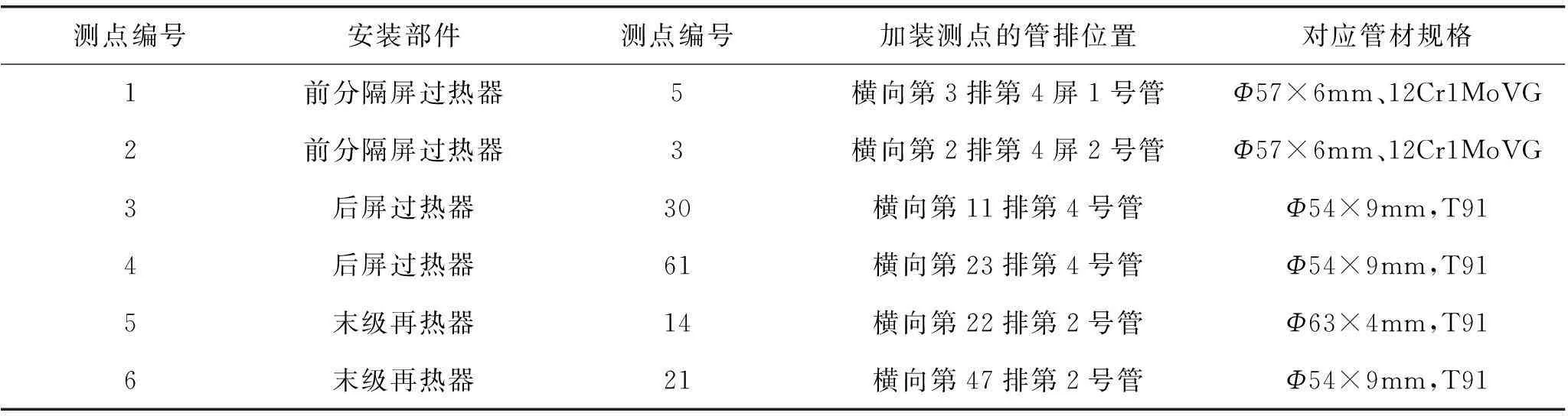

炉内安装壁温测点,一般应在过热器、再热器吸热偏差较大的管屏安装,为了掌握受热面炉内壁温沿宽度方向的分布情况,在较小吸热偏差的管屏处也应适当安装炉内壁温测点[5]。京隆发电公司根据炉内高温烟气的流向及日常运行的超温情况,选择在前分隔屏、后屏过热器及末级再热器上安装炉内壁温测点,具体如表1所示。

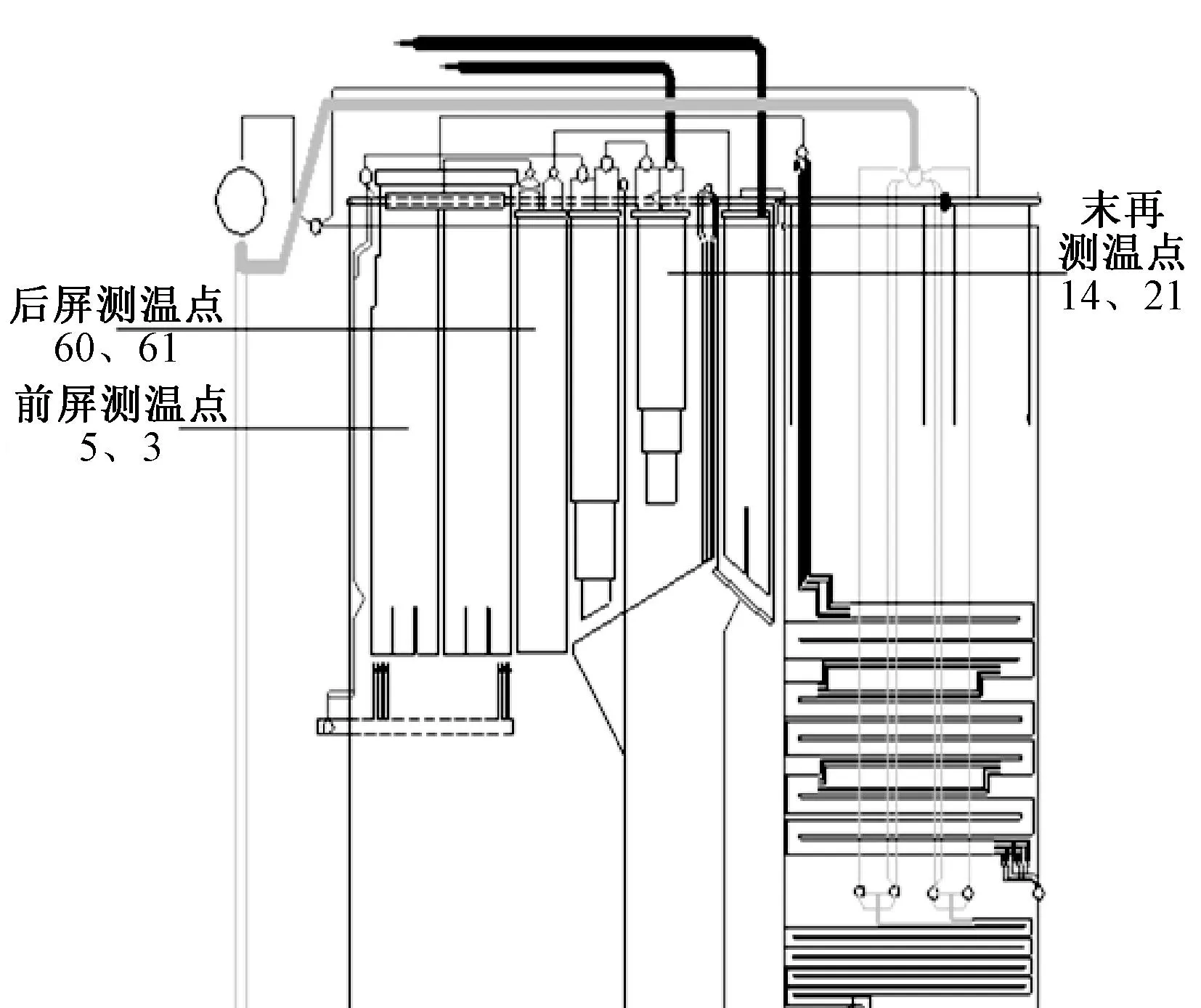

根据表1炉内温度测点统计的示意图如图1所示。

表1 炉内温度测点安装统计

图1 炉内温度测点位置示意图

3.2 安装方法

因炉内温度高约1 000 ℃,因此选择能耐高温1 200 ℃的镍铬镍硅材料热电偶,以防止高温下寿命的缩短。同时为了减少烟气冲刷和磨损,延长测量装置的使用寿命,选用了铠装型热电偶对炉内壁温进行测量,在日常壁温较高的管壁背火侧距炉顶2 500 mm~3 000 mm的位置焊接加装集热块,再通过整体焊接的金属套管将电偶丝穿过炉顶棚引出,如图1所示。在安装前,对对应的管子进行了抛光,并使热电偶套管紧贴管子外壁,有利于管子内部的蒸汽对热电偶的冷却,在安装结束后进行了渗透探伤,确保焊缝没有裂纹、气孔等缺陷。最终将测量数据引至DCS进行监视,并同步引入SIS系统,生成数据库,便于监视和分析。

图2 炉内温度测点安装示意图

4应用效果及分析

为了检验其效果和实际投运意义,调取了锅炉的启动、正常运行、滑停及停炉后冷却等几个阶段的曲线,进行分析研究。

4.1 启动过程

4.1.1 机组启动时的相关参数

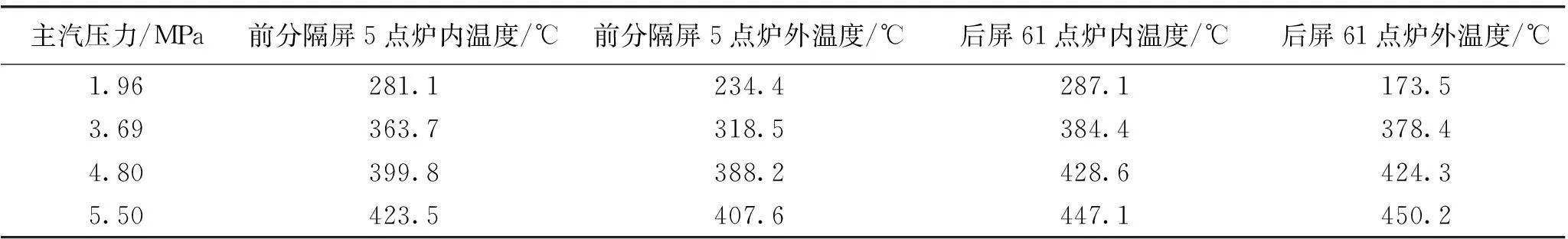

机组启动并网前升压过程中测取前分隔屏5点炉内外的温度和后屏61点炉内外的温度,整理数据得到表2。

表2 机组启动并网前升压过程炉内外壁温对比

机组启动并网后升负荷过程中侧取前分隔屏5点炉内外的温度和后屏61炉内外温度,整理数据得到表3。

表3 机组启动并网后升负荷过程炉内外壁温对比

4.1.2锅炉启动时的相关曲线

根据锅炉启动时,分析表2中的数据绘制分隔屏5点炉内外温度对比曲线,如图3所示。

1—分隔屏炉内温度(℃);2—分隔屏炉外温度(℃);3—主汽压力(MPa);4—机组负荷( MW)图3 锅炉启动分隔屏5点炉内外温度对比图

根据锅炉启动时,分析表3中的数据绘制后屏61点炉内外温度对比曲线,如图4所示。

1—后屏炉外温度(℃);2—后屏炉内温度(℃);3—主汽压力(MPa);4—机组负荷( MW)图4 锅炉启动后屏61点炉内外温度对比图

4.1.3 锅炉启动时的壁温分析

(1)锅炉点火启动,随着压力和温度的上升,管壁温度随之上升,但点火初期到压力5 MPa时,炉内壁温较炉外壁温高,最高时可达145 ℃,主要原因为炉外测点布置于炉顶大罩壳内,反应较慢,存在一个导热的过程。

(2)随着冲车参数的临近,汽温高于冲车要求,投入减温水,由于蒸汽流量较少,汽温不易控制,因此汽温出现锯齿形波动。

(3)机组并网带负荷后,随着燃料的增加,炉内热负荷增加,管壁温度呈上升趋势[6]。

(4)壁温出现较大幅度波动的主要原因为与升负荷过程中启磨的操作和减温水量的控制有关。也就是通过调整可以控制壁温的波动幅度,上述启动操作有改进的空间,要求运行人员总结提高调整方法[6]。

(5)由表2、表3可知,锅炉在点火初期,低负荷时,锅炉内外壁温偏差较大,说明炉内烟气流量及温度分布不均匀,在机组启动过程中可以监视炉内外温差,从而调整燃烧及升温升压速度,防止发生局部超温现象。

4.2 机组正常运行

4.2.1机组正常运行时相关参数

机组正常运行时,中路内外壁不同测温点的壁温数据对比,如表4所示。

表4 机组正常运行过程中路内外壁温对比

4.2.2机组正常运行时的相关历史曲线

根据表4中的数据,整理后分别绘制锅炉正常运行时分隔屏5点,后屏61点和末再21点的炉内外温度对比曲线,分别如图5,图6和图7所示。

1—前分隔屏炉内温度(℃);2—前分隔屏炉外温度(℃); 3—机组负荷( MW)图5 锅炉正常运行分隔屏5点炉内外温度对比图

1—后屏炉内温度(℃);2—后屏炉外温度(℃); 3—机组负荷( MW)图6 锅炉正常运行后屏61点炉内外温度对比图

1—末再炉内温度(℃);2—末再炉外温度(℃); 3—机组负荷(MW)图7 锅炉正常运行末再21点炉内外温度对比图

4.2.3机组正常运行时的炉内外壁温分析

(1)由上可以看出,在机组正常运行时炉内壁温与炉外壁温运行一致,不随机组负荷的高低、烟气量或蒸发量的变化而大幅波动。说明无论负荷高低,炉内换热平衡,且炉内测点安装可靠稳定,具有监视价值。

(2)所有测点的运行情况可以看出,炉内壁温要高于炉外壁温。其中分隔屏壁温在运行中炉内较炉外一般高18 ℃左右,最大偏差58 ℃;后屏过热器炉内较炉外壁温高12~30 ℃;末级再热器壁温炉内较炉外高11 ℃左右。即单纯的监视炉外壁温来判断管壁是否超温存在局限性[6]。

(3)从历史曲线可以看出,再热器无论是炉内还是炉外壁温,偏差较恒定,且波动幅度较小;而分隔屏和后屏过热器炉内外壁温波动幅度较大。说明对流区域的受热面的烟气分布基本均衡,运行工况较为稳定,半辐射区域受热面壁温是受炉内着火工况的影响而出现了波动。

(4)前分隔屏炉内外壁温存在偏差大和超过运行规定值(500 ℃)的现象,说明炉内火焰中心偏高或二次风配比不当造成火焰上飘,预警运行人员应进行相应燃烧调整。

4.3 机组滑停及停炉后的冷却

4.3.1机组滑停及冷却时相关参数

机组滑停及冷却时,测取机组停机解列前降负荷过程炉内外壁温的变化,整理数据如表5所示。

表5 机组停机解列前降负荷过程炉内外壁温对比

机组滑停及冷却时,测取机组停机解列后锅炉冷却降压过程炉内外壁温的变化,整理数据如表6所示。

表6 机组停机解列后锅炉冷却降压过程炉内外壁温对比

4.3.2机组滑停及冷却时的相关历史曲线

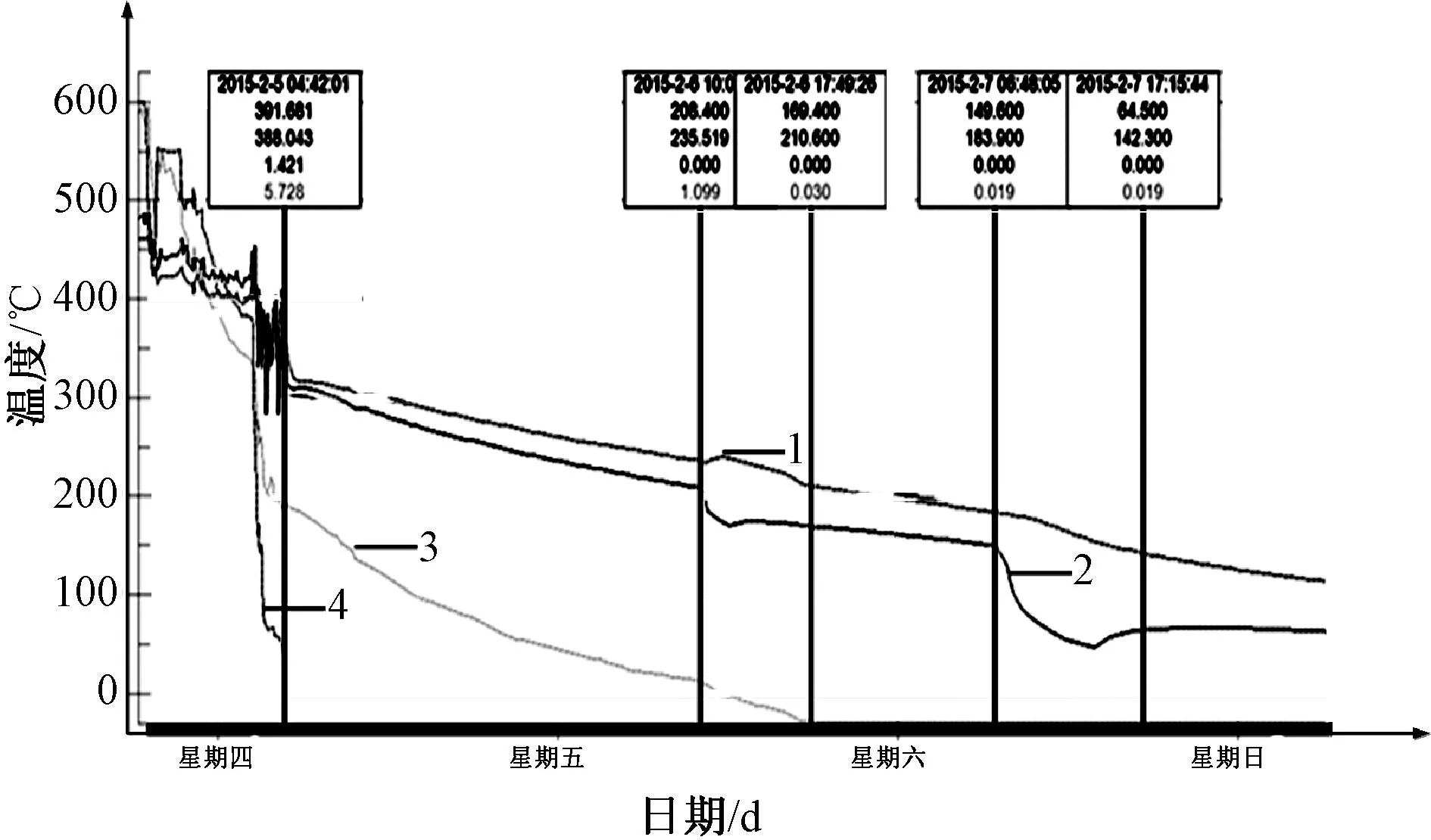

根据表5和表6中的数据,绘制机组滑停及冷却时分隔屏5点和后屏61点的炉内外温度对比曲线,如图8和图9所示。

1—前分隔屏炉外温度(℃);2—前分隔屏炉内温度(℃);3—主汽压力(MPa);4—机组负荷(MW)图8 机组滑停及冷却时分隔屏5点炉内外温度对比图

1—后屏炉外温度(℃);2—后屏炉内温度(℃);3—主汽压力(MPa);4—机组负荷(MW)图9 机组滑停及冷却时后屏61点炉内外温度对比图

4.3.3机组滑停及冷却时的炉内外壁温分析

(1)随着机组负荷的降低,炉内外壁温逐渐接近一致,待负荷到零,锅炉熄火后,炉内壁温开始低于炉外壁温。

(2)炉内壁温下降较快时段为启动引风机进行强制通风冷却,强制冷却时炉外壁温没有明显变化,而炉内壁温变化明显,下降较快。第一次强制冷却时间为2 h,炉内壁温下降37 ℃,平均下降18.5 ℃/h,第二次强制冷却时间为7 h 25 min,平均下降速度为13.8 ℃/h,符合规程规定的冷却时间,对受热面没有安全威胁。

(3)锅炉在密闭冷却和自然通风冷却时段内,炉内外壁温下降趋势基本一致,说明锅炉本体保温和大罩壳内保温良好,汽水系统阀门无内漏,同时也说明自然通风冷却与密闭冷却效果基本相同,经分析主要是由于增加脱硝催化剂后烟风道阻力增加,自然通风效果不明显。

5应用价值评估

(1)从上述历史曲线的分析可知,炉内壁温基本与炉外壁温反应趋势一致,正常运行时炉外温度测点经过折算后能够反映炉内的实际管壁温度。但遇到机组启停、锅炉冷却等过程就不能够很好的反映炉内实际管壁温度,也就是单纯靠炉外壁温说明金属部件的超温情况存在一定的局限性。

(2)炉内壁温测点的安装对于机组启停的控制、通风冷却、燃烧调整均有指导作用。可以根据炉内壁温的上升和下降速度控制机组启停时炉膛内部燃烧强度,控制机组停炉后锅炉冷却速度,以保证锅炉设备的安全。

(3)机组在正常运行中,通过对炉内壁温测点和炉外壁温测点温度的综合分析,可以得到锅炉整个受热面烟气温度的分布情况,为运行调整提供一定依据[7]。

(4)对于炉内壁温与炉外壁温相差较大的管壁,如前分隔屏5点,运行中应结合炉内壁温,合理控制管壁温度,这样能够很好地防止锅炉受热面管壁超温爆管,对锅炉长周期安全稳定运行有指导意义[8]。

(5)在安装炉内壁温测点后,对运行规程中壁温的控制重新进行了完善和规定,将炉内壁温纳入控制范围和考核体系,对防止锅炉受热面超温爆管起到积极作用。

参考文献:

[1]佟鹏, 安连锁, 姜根山, 等. 锅炉“四管”泄漏参数比较分析[J]. 锅炉技术, 2009, 40(2):60-62.

[2]王宁生, 张力. 超超临界锅炉爆管原因浅析及对策探讨[J]. 湖北电力, 2011, 35(3):27-28.

[3]电力部锅炉标准化技术委员会. TRD蒸汽锅炉技术规程[S]. 1992.

[4]内蒙古京隆发电有限责任公司. 内蒙古京隆发电有限责任公司企业标准集控运行规程[S]. 2010.

[5]杜宝华, 王大鹏, 董雷, 等. 超超临界1000MW机组锅炉高温受热面炉内壁温测量及分析[J]. 热力发电, 2013,(7):118-122.

[6]徐海川, 余艳芝, 张良波, 等. 超临界锅炉过热器炉内外壁温对比试验及分析[J]. 热能动力工程, 2011, 26(2):202-206.

[7]杨红权, 陶丽, 丁士发, 等. 电站锅炉炉内壁温测量技术的研究[J]. 动力工程学报, 2009, (8):717-721.

[8]张爱军, 王鹏, 朱宪然, 等. 600MW机组锅炉高温受热面炉内壁温测量初探[J]. 华北电力技术, 2011,(6) : 27-30.

Application and Analysis of the Furnace Wall Temperature Measuring Points

Zhao Zhihong1,Fu Xiliang1,Liu Ji1,Shi Yanqiang1,Liu Wenyi2(1.Inner Mongolia Jing Long Power Generation Corporation Limited,Fengzhen 012100,China;2. National Thermal Power Research Center,North China Electric Power University,Beijing 102206,China)