基于离散单元法的带式输送机头罩磨损分析

2016-01-20WearAnalysisontheConveyorHeadBasedontheDiscreteElementMethod

Wear Analysis on the Conveyor Head Based on the Discrete Element Method

◎孙慧男,杨军伟,张俊岭,谭保辉(中粮工程科技(郑州)有限公司,河南 郑州 450053)

基于离散单元法的带式输送机头罩磨损分析

Wear Analysis on the Conveyor Head Based on the Discrete Element Method

◎孙慧男,杨军伟,张俊岭,谭保辉

(中粮工程科技(郑州)有限公司,河南郑州450053)

Sun Huinan,Yang Junwei,Zhang Junling,Tan Baohui

(COFCO Engineering&Technology(Zhengzhou)CO., Ltd.,Zhengzhou 450053, China)

摘要:本文基于离散单元法对自行设计的小型皮带机头罩磨损进行分析,介绍了离散单元法及Archard磨损模型,依据该模型利用EDEM软件对皮带机进行模拟仿真,得出磨损量随头轮轴线与头罩距离变大而减小的结论.

关键词:离散单元法;带式输送机;磨损

Abstract:Based on the discrete element method, the paper analyzes the wear of conveyor head which is self-designed, introduces the discrete element method and the Archard wear cal⁃culation model, and simulates the different model of distance between head wheel and head by EDEM software, concludes the force become small when the distance is lager.

Key words:the discrete element method;conveyor;wear

1 引言

磨损对研究机械设备的可靠性尤为重要,以往机械设备的磨损是经过大量的试验或是经验得到,但试验耗时耗力,实验结果具有不可复制性,并很难得到精准数据.随着计算机仿真技术的不断发展,人们借助据计算机仿真技术来辅助分析,预测机械零件的磨损情况,从而优化机械设备,提高设备可靠性、延长使用寿命.

带式输送机是粮食储运中的关键设备,随着机械自动化程度的提高,其广泛应用于浅圆仓的进粮过程,在此过程中粮食的运动状态无法可视化,设备的磨损情况也无法预知,通常只是在设备使用过后,

查看磨损情况.本文以试验用带式输送机的头罩为例,采用一种新方法——离散单元法,对皮带机头罩进行定性的磨损分析.利用离散元软件EDEM对输送机输送过程仿真,将输送机内粮食运动状态可视化,设备的磨损情况直观化,这将为以后的设计提供理论基础,从而预测机械设备的磨损情况.

2 离散单元法理论及Archard磨损模型

离散单元法在我国起步较晚,但发展迅速.其应用领域不断扩展,现已应用在矿业、医药、农业、化工等领域.其基本原理是将研究对象划分为相互独立的单元,根据单元之间的相互作用和牛顿第二定律,采用动态松弛迭代法或动态松弛迭代法进行循环迭代计算,确定在每一个时间步长所有单元受力及位移,并更新所有单元的位置.通过对每个单元的微观运动进行跟踪计算,从而得到整个研究对象的宏观运动规律[1].

接触模型是离散单元法的重要基础,对不同工况,需要建立不同的接触模型.对于磨损计算,本文选择Archard磨损模型[2].Archard理论磨损模型中,一对半径相同的半球形峰元接触时,其中一个峰元在塑性变形后的接触面积为δA,则:

式中:δA——两对峰元塑性变形后的接触面积;

r——接触面积半径

FN——两对峰元所受法向载荷;H——材料弱的峰元硬度.

模型中假设一次滑动的结果产生一个磨损体积为δV的颗粒.经物理实验得出,磨损颗粒的形状是等轴的,则半球峰元的磨损体积为:

当两峰元摩擦持续时,设最长滑动行程为δL:

则体积磨损率为:

则整个接触平面的体积磨损率RV:

式中:K1——修正系数;

平面的磨损体积V为:

式中:V——平面的磨损体积;

K——磨损系数;L——滑动行程.

从式(7)中可以看出,磨损量与平面所受法向载荷、滑动行程成正比,与硬度成反比[3].本文将利用Archard模型中法向载荷与磨损量成正比的关系,分析头轮轴线距离与头罩的水平距离对磨损的影响.

3 数值模拟仿真分析

3.1 EDEM模拟仿真

EDEM软件是一款可视化程度高的离散元软件,本文将利用该软件对皮带机头罩的磨损进行分析.选择大豆为物料颗粒,大豆颗粒的材料特性及其与输送机部件的接触特性参数见表1[4-6].

表1 物理特性与接触特性参数表

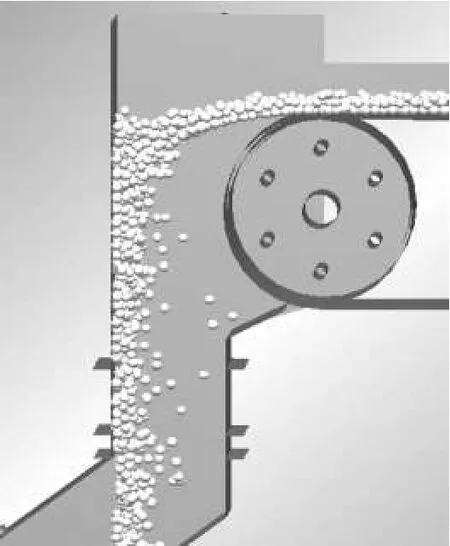

大豆颗粒之间的接触模型选择Hertz-Minlin模型,颗粒与几何模型之间的接触模型选择Hertz-Minlin with Archard Wear模型.建立大豆颗粒模型如图1所示,生成颗粒工厂,将头轮轴线与头罩的水平距离为450 mm三维模型输入到EDEM软件中,设置输送机带速为3 m/s.设置固定时间步长为Rayleigh时间步长的20%进行计算,仿真过程如图2所示.按此方法将头轮轴线与头罩的水平距离为470 mm、490 mm的三维模型进行模拟仿真.

图1 大豆颗粒模型图

图2 仿真过程图

3.2结果分析3.2.1仿真结果

将仿真结果在EDEM中进行后处理,将头轮轴线与头罩间距离为450 mm、470 mm、490 mm的仿真结果进行对比,头罩所受法向累计力分别为9.95×104N、9.93×104N、9.88×104N,头罩所受法向累计力随着头轮轴线与头罩距离的增大而减小,如图3所示.但该距离的增大会影响到溜管的磨损量.当头轮轴线与头罩间距离为450 mm、470 mm、490 mm时,溜管所受法向累积力分别为2.55×105N、2.58×105N和2.60×105N,即溜管磨损量随二者距离的增大而增大,如图4所示.

图3 不同间距头罩所受法向累计力结果对比图

图4 不同间距溜管所受法向累计力结果对比图

3.2.2结果分析

颗粒物料以初速度为0在颗粒工厂生成,速度逐渐增至与皮带机带速相同.当物料从皮带机以V0的速度抛出后,设物料在距离头轮轴线450 mm、470 mm、490 mm处的速度分别为V1、V2、V3如图5所示.

图5 结果分析图

由能量守恒可知,在物料颗粒做抛物线运动时势能的减少转换为动能的增加,则有V3>V2>V1.设物料与头罩碰撞时的入射角为θ,随着皮带机头轮轴线与头罩的距离增大而增大,即θ3>θ2>θ1.从仿真结果可以看出在物料抛落的过程中,法向载荷累积力随着入射角的增大而减小,而并未随速度的增大而增大.

4 总结

本文通过对皮带机头轮轴线与头罩距离不同的模型进行EDEM模拟仿真,得出磨损量与距离的变化关系,即头罩磨损量随头轮轴线与头罩距离增大而减小.仿真过程中还发现当皮带机头罩磨损量变小时,溜管的磨损量将增大,设计时需对二者均衡考虑.本文只针对自行设计的小型带式皮带机进行模拟仿真,从而分析大豆物料运动过程中对头罩的磨损情况,尝试利用新的方法来解决工程实际问题,为粮食机械设备的设计提供一种新的理论指导方法,从而提高技术装备水平.后续将对仿真结果做进一步的试验验证,从而证明离散单元法的实用性、可行性.

参考文献:

[1]胡国明.颗粒系统的离散元素分析方法仿真—离散元素发的工业应用与EDEM软件简介[M].武汉:武汉理工大学出版社,2010.7

[2]J.F.Archurd,Contact and Rubbing of Flat Surface,J.Appl.Phys.,Vol.24,No.8,1953

[3]桂长林.Archard的磨损设计计算模型及其应用方法[J].润滑与密封,1990,01:12-21.

[4]刘志云,温吉华.大豆弹性模量的测量与研究[J].粮食储藏,2010,03:27-30.

[5]许志宝.基于离散元法的大豆碰撞过程仿真分析[D].吉林大学,2006.

[6]郭丽峰.立式圆盘大豆排种器型孔优化设计与试验研究[D].东北农业大学,2014.

作者简介:孙慧男(1985-),女,硕士,助理工程师;专业方向为粮食储运技术与装备研发

收稿日期:2015-05-18

中图分类号:S229+.1