FMECA和FTA综合分析法在动密封系统中的应用

2016-01-19孙华,唐晓庆,李瑞

FMECA和FTA综合分析法在动密封系统中的应用

孙华1,唐晓庆2,李瑞2

(1. 海军驻太原地区军事代表室, 山西 太原 030027;2. 山西汾西重工有限责任公司, 山西 太原 030027)

摘要根据型号研制中航行器推进系统动密封结构可靠性提升的实际需求,以某型产品动密封结构为例,应用故障模式、影响及危害性分析(FMECA)和故障树分析(FTA)综合分析方法,结合GJB 1391和GJB 768中部分方法的适用性,给出了适用于工程的FMECA和FTA综合分析法应用实例。分析了动密封结构的失效模式和失效机理,确定了动密封结构的薄弱部位与薄弱环节,提出了相应的设计改进与使用补偿措施。

关键词故障模式、影响及危害性分析;故障树分析;动密封结构;可靠性提升

作者简介孙华(1969-),高级工程师,主要研究方向为装备可靠性。

中图分类号TJ6

文章编号2095-3828(2015)06-0082-07

文献标志码A

DOI10.3783/j.issn.2095-3828.2015.06.019

AbstractTo meet the demand on reliability enhancement of sealing structure of aircraft propulsion system in a model development, taking a certain model of product as example, the paper presents real cases of FMECA and FTA comprehensive analysis method applicable to the engineering with FMECA (Failure Mode, Effect and Criticality Analysis) and FTA (Failure Tree Analysis) after considering the practicability of some methods in GJB 1391 and GJB 768. The paper analyzes the failure mode and mechanism of dynamic sealing structure, determines the vulnerable parts and links of such structure and proposes relevant design improvement and useful compensating measures.

Keywordsfailure mode, effect and criticality analysis (FMECA); failure tree analysis (FTA); dynamic sealing structure; reliability enhancement

收稿日期2015-05-20

基金项目部委级资助项目

Application of FMECA and FTA Comprehensive Analysis

Method in Dynamic Sealing Structure

SUN Hua1,TANG Xiaoqing2,LI Rui2

(1. The Representatives Office of PLA Navy of China in Taiyuan, Taiyuan Shanxi 030027, China ;

2. Shanxi Fenxi Heavy Industry Company Limited, Taiyuan Shanxi 030027, China)

航行器推进系统的主要功能是为水下航行器提供所需的推进动力,其动密封结构的可靠性直接影响装备作战任务的完成。因而,动密封系统的可靠性研究受到人们的高度重视。动密封结构可靠性是航行器推进系统的重要特性,动密封结构主要包括橡胶密封圈、内轴、外轴、密封套、止退环等,以及机械零部件。由于失效机理复杂,失效分布多样,载荷、材料性能等因素的分散性和随机性,在动密封可靠性分析方面具有一定的难度,因此如何科学合理、快速发现设计、生产、使用中可能存在的潜在缺陷及薄弱环节,对提高产品的可靠性水平至关重要。

1FMECA和FTA综合分析法的提出

FMECA方法本质上是一种单因素分析法,这种对故障模式逐一进行分析的方法,对于单点故障的分析得心应手,但是对于多个因素共同作用或相互作用而产生某种影响的情况就难以分析。而FTA方法便于考虑多重故障,其特点是通过对可能造成产品故障的硬件、软件、环境、人为因素等进行分析,画出故障树,从而确定产品故障原因的各种组合方式。一般来说,FMECA(故障模式影响分析)工作是FTA工作必不可少的基础工作之一,只有认真进行了FMECA,将系统中所有故障模式都分析清楚了,所建故障树的底事件才不致出现重大遗漏。从2种方法的特点分析中可看出:FTA可以弥补FMECA的某些多因素互相影响的不足,而FMECA又是FTA的基础。因此,将两者进行综合应用,必将弥补两者不足,产生更好的效果[1]。

本文采用FMECA与FTA综合分析法,以自下而上、由因到果的逻辑归纳法,约定分析层次,确定影响动密封结构的失效模式,分析每一种故障(失效)模式对动密封性能的影响,并对每种故障模式的严重程度及其发生概率所产生的综合影响进行分类;以自上而下图形演绎法,以航行器推进系统动密封结构失效为顶事件,全面综合分析影响密封失效的温度、转动速度、外压、装配等方面因素。在系统分析失效模式及失效机理的基础上,对影响密封失效的各种因素提出设计措施或使用补偿措施,其分析方法将为现役及新研的水下航行器推进系统开展机械可靠性分析、可靠性试验和可靠性改进等工作提供一定的理论依据。

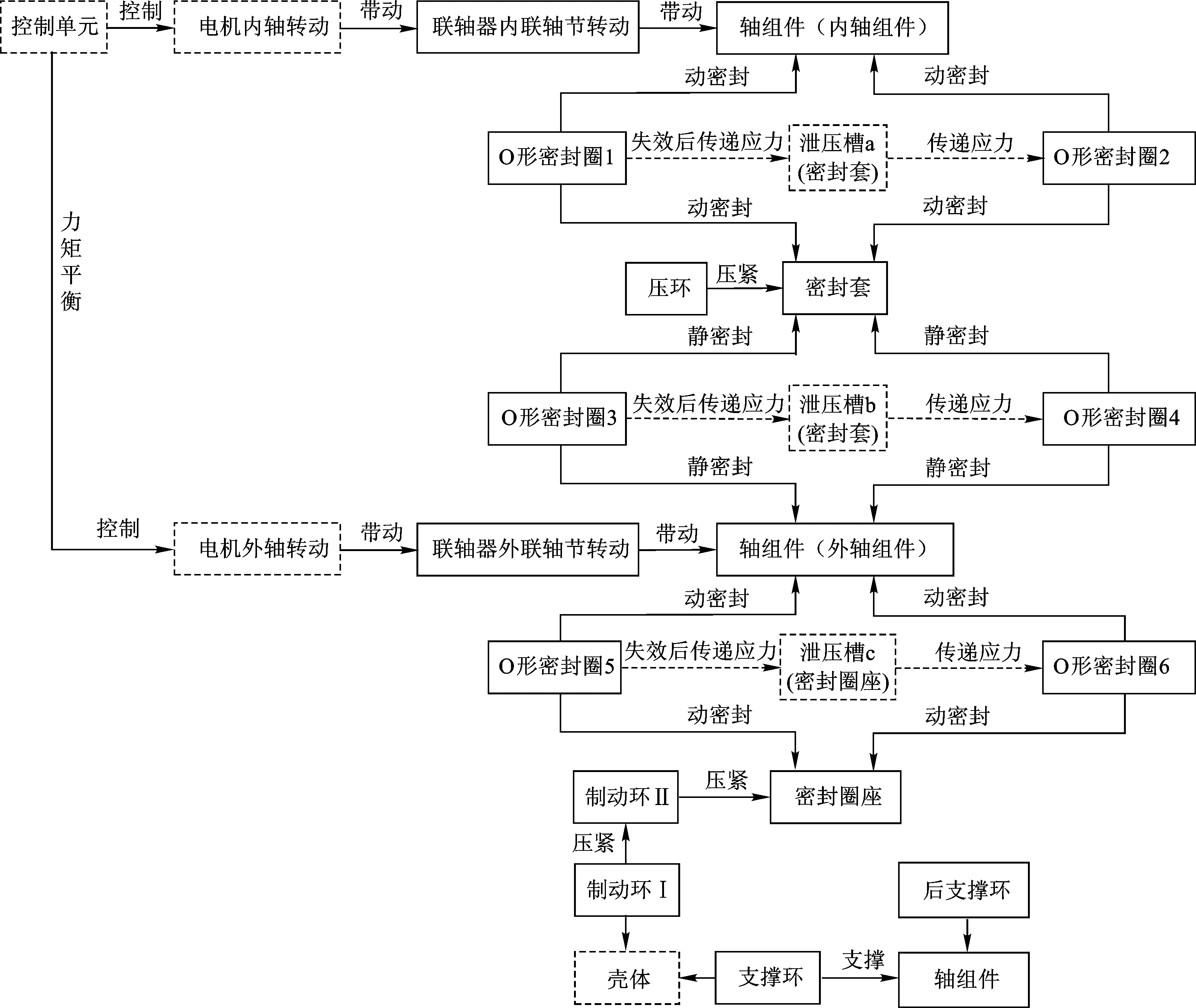

2动密封结构组成与工作原理

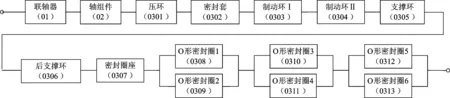

动密封结构涉及的组件为联轴器和轴组件,直属零部件有压环、密封套、制动环Ⅰ、制动环Ⅱ、支撑环、后支撑环、密封圈座和O形密封圈。动密封特性主要指密封圈与推进系统壳体在轴组件高速转动情况下仍能保持密封性能,动密封结构主要由O形密封圈实现轴与壳体转动之间的密封,如图1所示。

工作原理:控制单元控制电机内、外轴转动,通过联轴器将力矩传递给内、外轴组件。由于压环的作用,装好O形圈的密封套被压紧在外轴内表面的台阶处,跟随外轴转动,内外轴之间的密封圈起到了密封的作用。由于制动环的作用,密封圈座被压紧在后支撑环的台阶处,后支撑环与密封圈座、密封圈座与外轴组件之间的密封圈起到了密封作用。

图1 动密封结构功能框图

3动密封系统故障模式、影响及危害性分析

动密封结构包括机械结构件与橡胶密封件两部分。

机械结构件的主要失效模式包括与橡胶密封圈长时间摩擦形成的累积磨损、疲劳应力,当磨损累积到一定程度时,机械结构件失效。除设计因素外,在环境、装配、使用、维护等方面均对密封结构有一定影响[2]88。

O形圈密封用于旋转运动存在的主要问题为焦耳热效应,指处于拉伸状态的橡胶遇热产生收缩的现象。它使高速运动的旋转轴与O形密封圈的接触处产生摩擦热,生成的热量使接触部位的温度不断上升,橡胶材料受热后严重变形,压缩量与拉伸量发生变化,加速密封材料老化,降低了O形密封圈的使用寿命。与轴摩擦的任何橡胶密封件,其允许伸张应力值取决于接触面积、密封压差单位负载、轴表面光洁度以及采用的密封材料特性等[2]89。

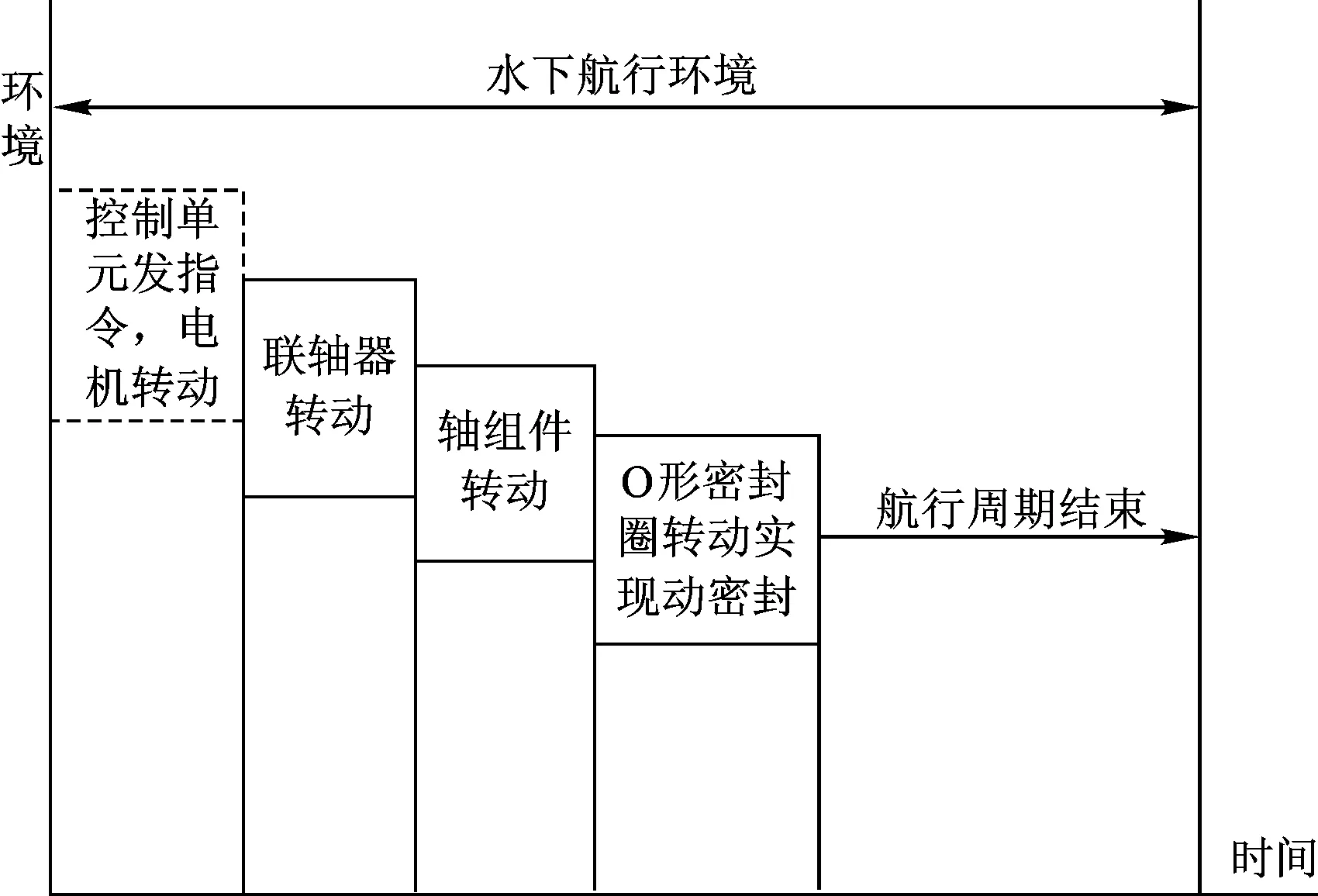

3.1 任务剖面

动密封结构任务剖面如图2所示。

图2 动密封结构任务剖面

3.2 绘制任务可靠性框图

动密封结构任务可靠性框图如图3所示[1,3]。

图4 动密封系统组成图

图3 动密封结构任务可靠性框图

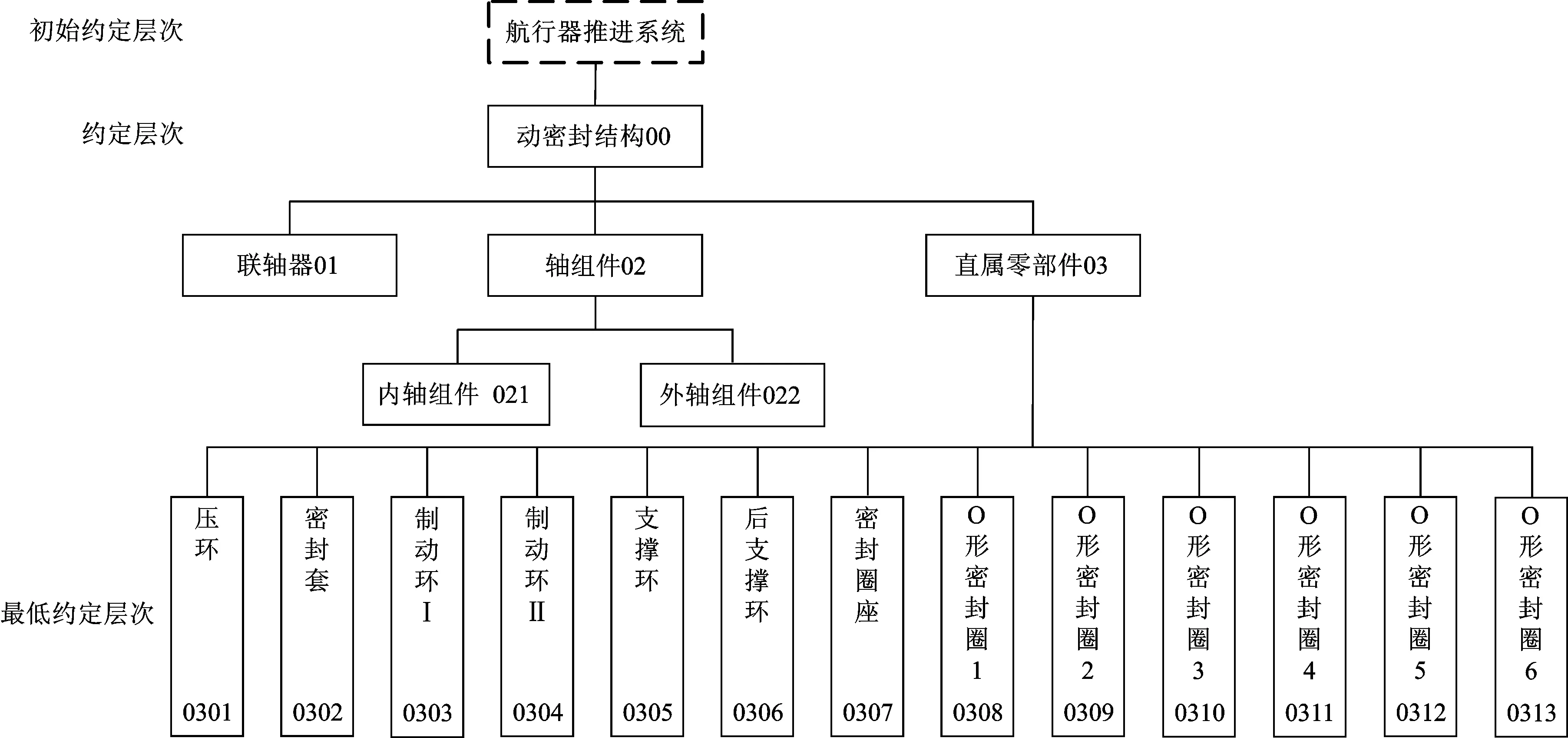

3.3 明确约定层次

本节采用硬件FMECA分析法,针对产品的硬件结构层次关系划分约定层次。动密封系统的约定层次分为3层,如图4所示[1,3]。

1) 初始约定层次为航行器推进系统;

2) 约定层次为动密封系统;

3) 分析层次按约定层次图从组件到部件级,最低层次细化到零件级。

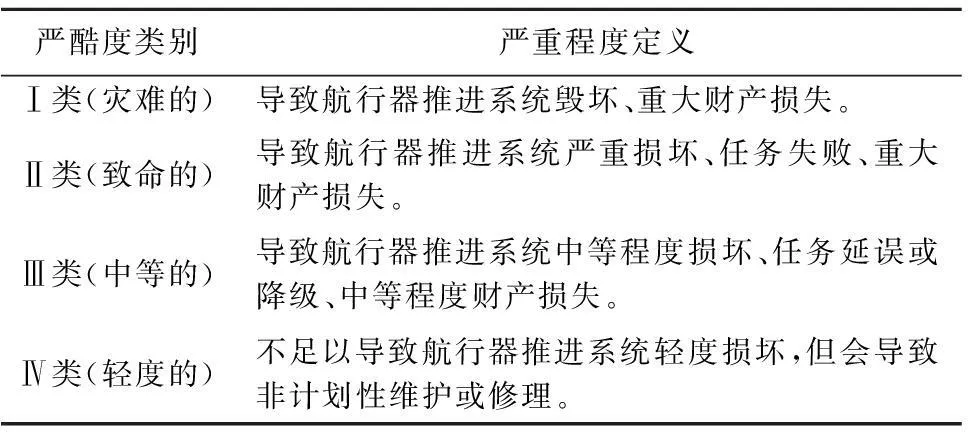

3.4 定义严酷度类别

依据GJB/Z 1391,严酷度类别是根据故障模式最终可能出现的人员伤亡、任务失败、产品损坏(或经济损失)和环境损害等方面的影响程度进行确定的。严酷度类别仅是按故障模式对“初始约定层次”的影响程度进行确定的,严酷度类别的定义如表1所示[1,3]。

表1 严酷度类别及定义

3.5 动密封结构危害性分析

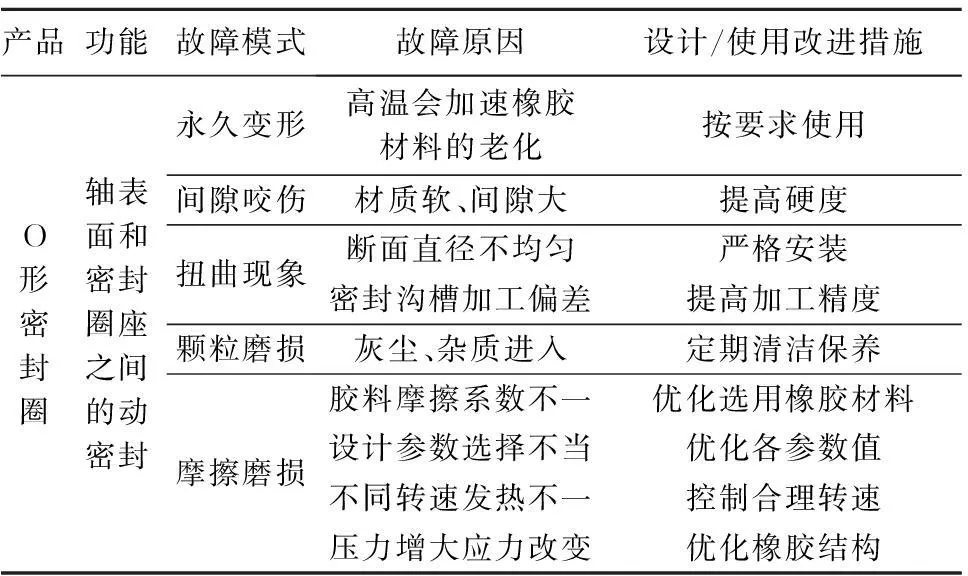

通过对推进系统动密封结构开展故障模式及影响分析(FMEA)、故障树(FTA)分析可知,影响动密封性能的因素包括水压、转速、装配等,动密封性能的关键零部件主要包括易损件O形密封圈和密封结构件艉轴组件。

此处仅给出FMEA失效分析结果有关O形密封圈失效部分(如表2所示)作为简要示例[2,4]。实际工程应用中,应严格按照GJB/Z 1391中的第13页“表11:功能及硬件故障模式及影响分析(FMEA)表”的格式进行填写,不得随意增减内容,若某项中的设计改进措施或使用补偿措施无对应内容,可填写“无”。

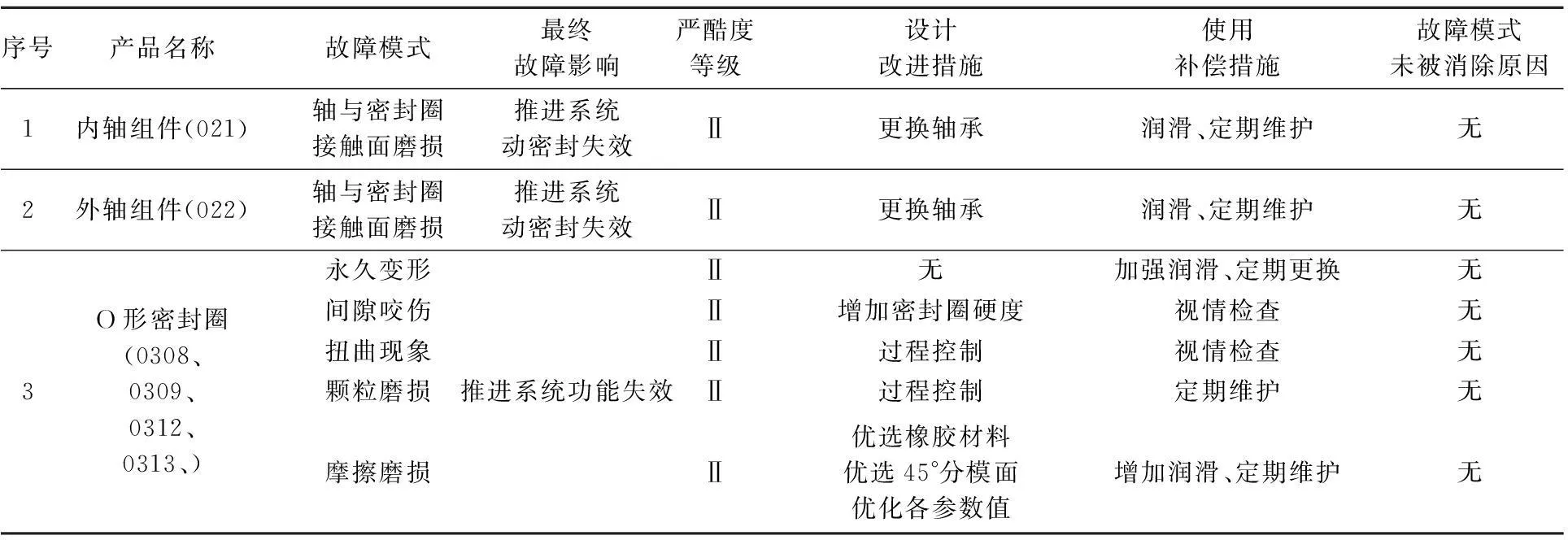

严酷度为Ⅱ类单点故障模式清单,如表3所示[1,3]。

表2 O形密封圈失效分析表

表3 严酷度为Ⅱ类单点故障模式清单

初始约定层次:某型航行器推进系统 任务:航行 审核:xxx 第1页 共1页

约定层次:00动密封系统 分析人员:xxx 批准:xxx 填表日期:xxxx年xx月xx日

3.6 分析结果

由表3可看出:推进系统动密封结构严酷度为Ⅱ类的故障模式有7个,针对每一故障模式,均分析制定了设计改进或使用补偿措施。最需要采取改进的是用于动密封的O形密封圈和艉轴组件。在对动密封圈进行失效分析中,确定压力变化及转速变化对O形密封圈失效有影响,为项目开展可靠性分析、试验及改进设计提供理论依据。

4动密封系统故障树分析

在对动密封结构进行故障模式、影响及危害性分析的基础上,把最不希望发生的故障状态(动密封性能失效)作为故障分析的目标,然后寻找直接导致这一故障发生的全部因素。

4.1 熟悉系统,选择顶事件

在熟悉系统的功能、结构、工作原理与使用条件的基础上,明确系统正常与故障状态的定义或它们之间的界限。故障树分析法的目的是动密封系统的可靠性,对系统不希望发生的故障事件有:动密封性能失效、动密封性能降低、密封处出现轻微渗漏,其中最严重的故障事件是动密封性能失效,所以选定其为顶事件。

4.2 建立故障树

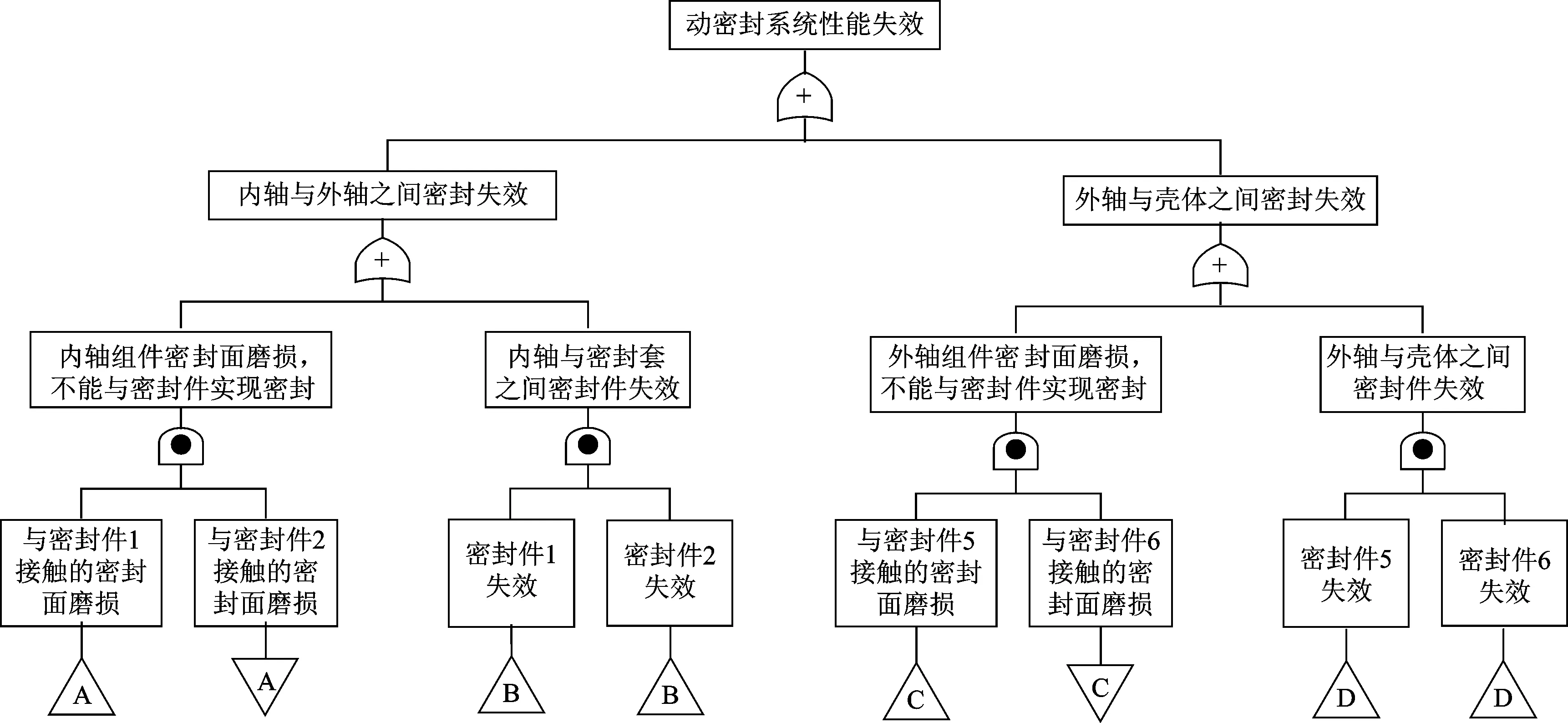

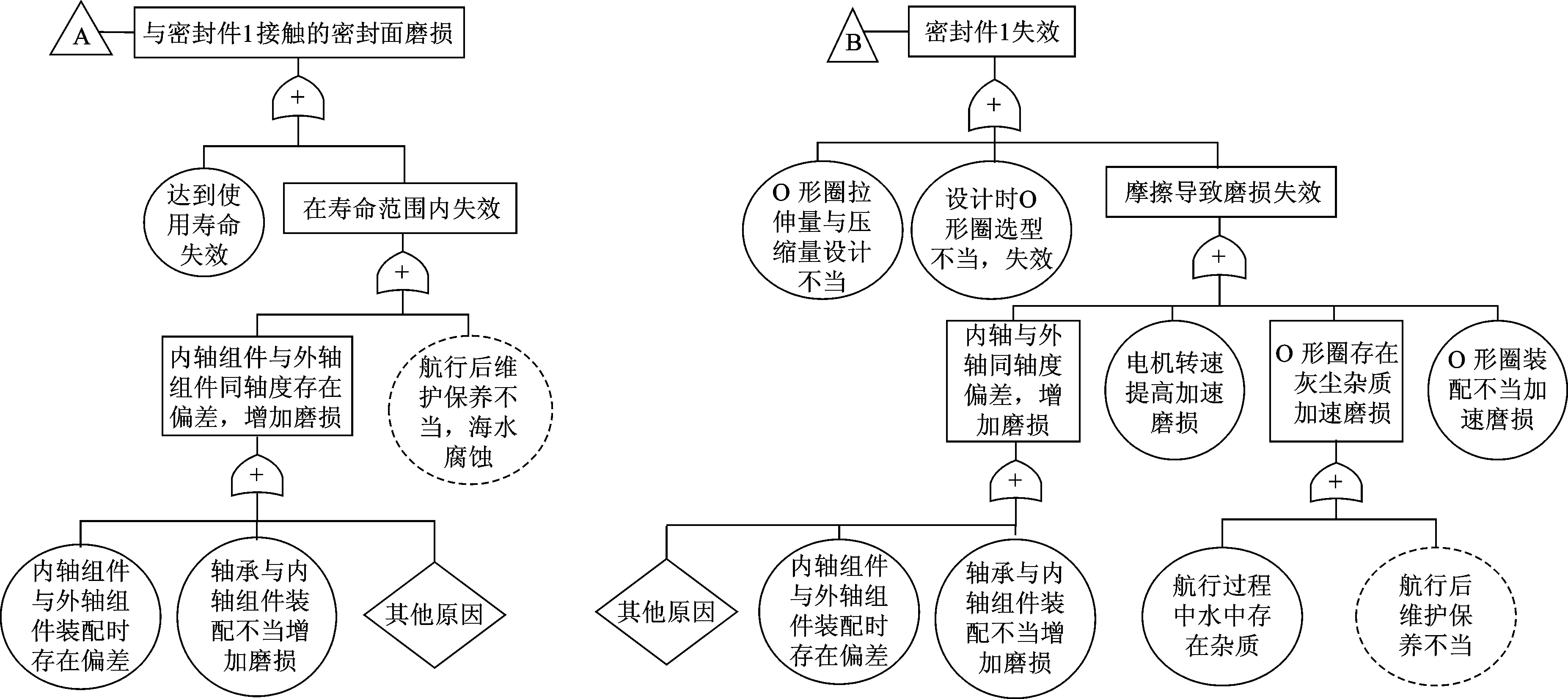

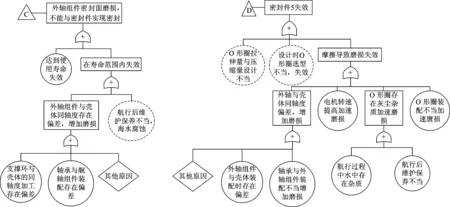

从顶事件出发建立故障树,逐级进行分析,找出导致顶事件的所有可能直接原因,并逐级向下发展,直到找出引起系统失效的全部原因。对各级事件的定义简明、确切,当所有中间事件被分解为底事件时,则故障树建成,如图5~图9所示[5]。

图5 “动密封系统性能失效”故障树分析图

图6 “与密封件接触的密封面磨损”故障树分析图 图7 “密封件1失效”故障树分析图

图8 “外轴组件密封面磨损失效”故障树分析图 图9 “密封件失效”故障树分析图

4.3 整理与简化

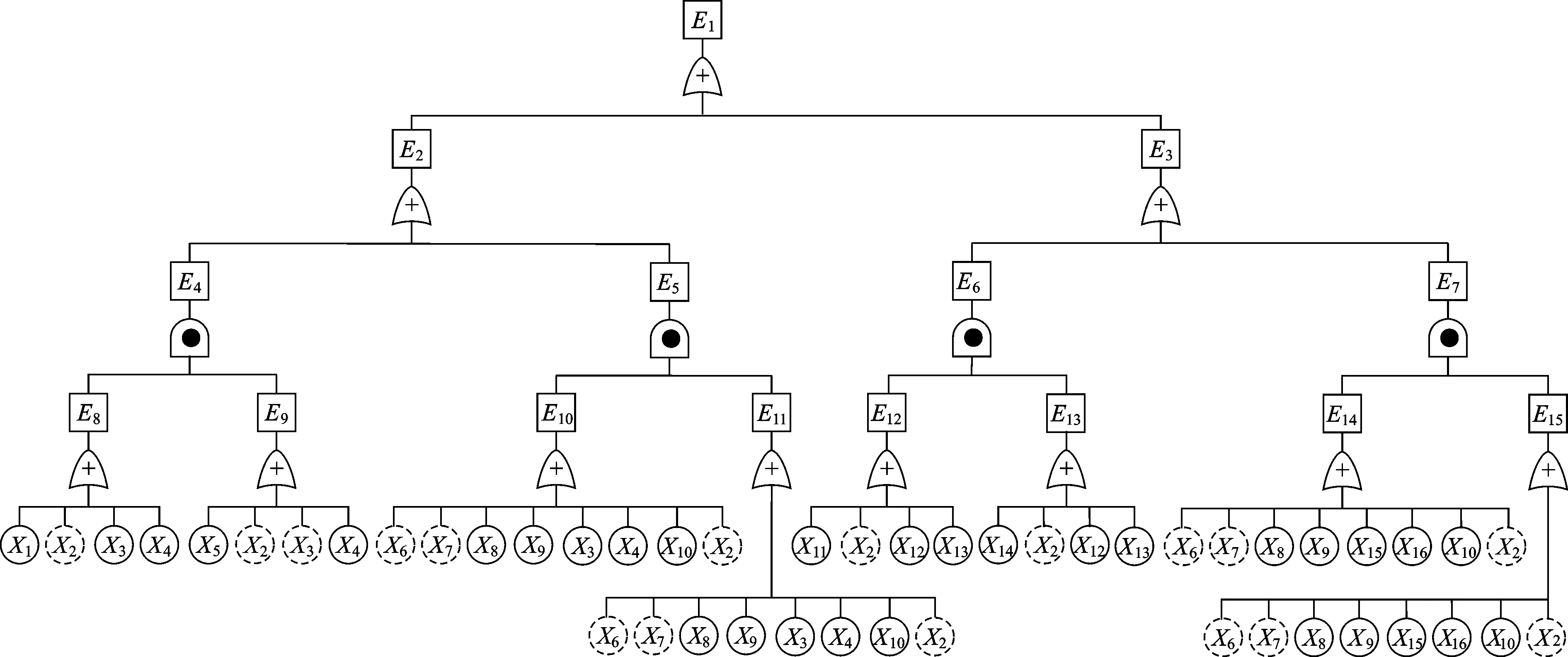

对所建故障树进行整理和简化,使其一目了然。规范后的故障树如图10所示。

图10中各事件符号代表意义如下:E1—动密封系统性能失效;E2—内轴与外轴之间密封失效;E3—外轴与壳体之间密封失效;E4—内轴组件密封面磨损,不能与密封件实现密封;E5—内轴与密封套之间密封件失效;E6—外轴组件密封面磨损,不能与密封件实现密封;E7—外轴与壳体之间密封件失效;E8—与密封件1接触的密封面磨损;E9—与密封件2接触的密封面磨损;E10—密封件1失效;E11—密封件2失效;E12—与密封件5接触的密封面磨损;E13—与密封件6接触的密封面磨损;E14—密封件5失效;E15—密封件6失效。X1—与密封件1接触的密封面达到使用寿命失效;X2—航行后维护保养不当;X3—内轴组件与外轴组件装配时存在偏差;X4—轴承与内轴组件装配不当增加磨损;X5—与密封件1接触的密封面达到使用寿命失效;X6—O形圈拉伸量与压缩量设计不当;X7—设计时O形圈选型不当,失效;X8—电机转速提高加速磨损;X9—O形圈装配不当加速磨损;X10—航行过程中水中存在杂质;X11—与密封件5接触的密封面达到使用寿命失效;X12—支撑环与壳体的同轴度加工存在偏差;X13—轴承与艉轴组件装配存在偏差;X14—与密封件6接触的密封面达到使用寿命失效;X15—外轴组件与壳体装配时存在偏差;X16—轴承与外轴组件装配不当增加磨损。

图10 规范后的系统故障树

4.4 用上行法求最小割集

上行法是从底事件开始,自下而上逐步地进行事件集合运算,将“或门”输出事件表示为输入事件的“并”(布尔和),将“与门”输出事件表示为输入事件的“交”(布尔积)。故障树顶事件可表示为

T=E1=E2+E3=E4+E5+E6+E7=E8E9+E10E11+E12E13+E14E15=X1X5+X1X2+X1X3+X1X4+X2X5+X2+X2X3+X2X4+X3X5+X3+X3X4+X4X5+X4+X6+X6X7+X6X8+X6X9+X6X3+X6X4+X6X10+X6X2+X7+X7X8+X7X9+X7X3+X7X4+X7X10+X7X2+X8+X8X9+X8X3+X8X4+X8X10+X8X2+X9+X9X3+X9X4+X9X10+X9X2+X3X10+X4X10+X10+X10X2+X11X14+X11X2+X11X12+X11X13+X2X14+X2X12+X2X13+X12X14+X12+X12X13+X13X14+X13+X6X15+X6X16+X7X15+X7X16+X8X15+X8X16+X9X15+X9X16+X15+X15X16+X15X10+X15X2+X16+X16X10+X16X2=X1X5+X11X14+X2+X3+X4+X6+X7+X8+X9+X10+X12+X13+X15+X16

式中,T表示最小割集。

4.5 根据计算结果,进行定性分析

根据现有数据还不足以推断各底事件的故障概率值,所以不能做进一步的定量分析,作以下定性比较:动密封性能失效故障树共14个最小割集,其中12个一阶最小割集,2个二阶最小割集。一阶割集只包含一个底事件,也即只要这个底事件失效,系统即失效。二阶割集包含2个底事件,这2个底事件同时失效,系统才失效。可见,12个一阶割集的重要性较大,2个二阶最小割集的重要性较小。因此,要提高动密封的可靠性,必需首先提高所有一阶割集中底事件的可靠性。

从动密封结构重要性来看,底事件X2、X3、X4、X6、X7、X8、X9、X10、X12、X13、X15、X16同等重要,也最重要,因为它们在一阶最小割集中均出现1次;底事件X1、X5、X11、X14重要性次之,因为它们在二阶最小割集中均出现1次。

动密封结构失效,应从航行后维护保养不当、内轴组件与外轴组件装配时存在偏差、轴承与内轴组件装配不当增加磨损、O形圈拉伸量与压缩量设计不当、设计时O形圈选型不当失效、电机转速提高加速磨损、O形圈装配不当加速磨损、航行过程水中存在杂质、支撑环与壳体的同轴度加工存在偏差、轴承与艉轴组件装配存在偏差、外轴组件与壳体装配时存在偏差、轴承与外轴组件装配不当增加磨损12方面分析原因;如果不是这些原因,则分析与密封件1、密封件2、密封件5、密封件6接触的密封面磨损是否达到使用寿命。

4.6 制定设计改进和使用补偿措施

对动密封结构中部件及直属零部件对动密封性能影响的相互关系展开综合分析,确定了动密封结构功能框图(见图1)和任务可靠性框图(见图3),以航行器推进系统动密封失效为顶事件,开展了动密封失效故障树分析(FTA),综合分析了影响密封失效的设计、加工、装配、使用等方面因素,分析底事件到零件级。综合分析结果可知:影响动密封性能的主要底事件包括:

1) 设计类。O形圈拉伸量与压缩量设计不当;O形圈材料选型不当失效。

2) 加工装配类。支撑环与壳体的同轴度加工存在偏差;轴承与艉轴组件装配存在偏差;内轴组件与外轴组件装配时存在偏差;轴承与内轴组件装配不当增加磨损;O形圈装配不当加速磨损。

3) 使用过程类。电机转速提高加速磨损;航行过程水中存在杂质;航行后维护保养不当,海水腐蚀;达到使用寿命失效。

此故障树的分析结论可以用于指导动密封系统改进设计和制定维护保养方案。对于设计类底事件可通过设计阶段材料优选、设计参数复核复算清除影响;对于加工装配类底事件控制加工、装配过程,由高级技师加工操作规程优化消除影响;对于使用过程类底事件,可通过加强维护保养,消除海水腐蚀的影响。

5结 束 语

开展动密封故障模式影响分析(FMECA),有针对性地分析各零部件的故障模式、故障原因,并制订了相应的设计改进和使用补偿措施;以航行器动密封系统失效为顶事件,开展了动密封失效故障树分析(FTA),通过计算最小割集和定性分析,得出了影响动密封性能的主要底事件,针对不同类别的底事件,提出了消除办法。

通过对比严酷度为Ⅱ类单点故障模式清单和重要底事件清单(即12个一阶最小割集)可以得出:动密封系统的薄弱环节是动密封圈,其次是艉轴组件与动密封圈的接触面;除了动密封失效故障树分析得出的14个重要底事件外,动密封故障模式影响分析还得出压力变化对动密封性能也在一定程度上存在影响。

结合工程实践,本论文的研究成果为水下装备研制或改型开展航行器推进系统可靠性计算分析、可靠性试验与评定、可靠性改进等方面提供了具体的方法,为制定合理、科学的维护、维修周期提供理论依据,具有较强的实用价值及应用前景。

参考文献(References)

[1]陈颖,康锐.FMECA技术及其应用[M].北京:国防工业出版社,2014:13-18;278-287.

[2]顾永泉.机械密封实用技术[M].北京:机械工业出版社,2001.

[3]北京航空航天大学可靠性工程研究所.故障模式、影响及危害性分析指南:GJB/Z 1391—2006[S].北京:中国人民解放军总装备部,2006:1-7;36-39.

[4]徐光华.O形密封圈的失效原因及防止措施[J].工业技术,2007(17):22.

[5]国防科学技术工业委员会.故障树分析指南:GJB/Z 768A—1998[S/OL].[2009-04-15].http://wenku.baidu.com/wiew/5d9620d6b14e852458fb5743.html.

(编辑:田丽韫)