掘进机支重轮设计

2016-01-19杨春海

摘 要:简要介绍了煤矿井下悬臂式掘进机支重轮的结构及其工作原理,分析了普通支重轮使用过程中存在的问题,并提出了相应的解决方案。通过跟踪试验最终设计出了适合煤矿井下应用的新型支重轮,以期为日后的相关工作提供参考。

关键词:悬臂式掘进机;支重轮;履带行走机构;使用性能

中图分类号:TD421.5 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.02.083

支重轮作为掘进机履带行走机构中的重要组成部分,其使用性能直接影响着整机的行走性能。目前,掘进机中使用的支重轮大多沿用地面工程机械使用的普通支重轮。由于工程机械所处施工环境的地面较为平整,因此,大多使用组合式履带,采用链轨加履带板连接成整条履带,而与支重轮接触并对它有导向作用的是链轨。支重轮宽度基本与链轨宽度一致,因为链轨较窄,所以,支重轮大多也比较窄。但是,井下路面条件比较恶劣,掘进机是应用于巷道开拓迎头的。尤其是在岩巷的掘进工程中,掘进机的整条履带长期在岩石料堆内移动,使用链轨履带很容易出现单个履带板端部受力导致弯曲断裂的情况。由此可知,组合式履带板不适用于重型岩巷掘进机上。现阶段,将井下掘进机履带板设计为整体式履带板,取消了链轨,将履带板直接与支重轮接触并进行导向。与原来的组合式履带相比,整体式履带板的强度和刚度都有所提高,在设计合理的情况下,完全避免了弯曲和断裂的情况发生。

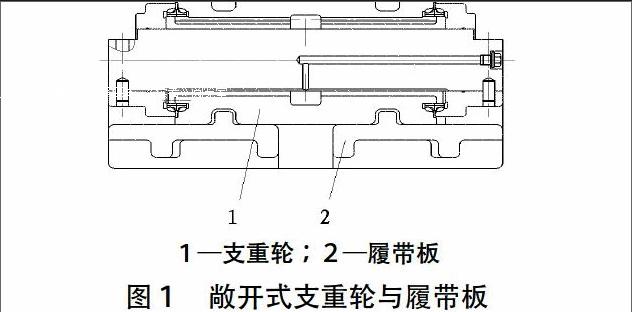

1 支重轮和整体式履带板结构

由图1可知,该结构采用履带导向块与导向轮、导向槽配合导向。当设备直线行驶时,导向轮受到的侧向力较小,其受力主要是与履带的接触应力。计算接触应力后,可以根据所需表面应力对导向轮表面进行热处理,一般使用表面淬火的方式提高导向轮的表面应力。在设备调动或转弯时,履带与地面的侧向摩擦力会转化为导向轮、导向槽与履带导向块之间的侧向力。在特殊情况下,可能局部几个导向轮就可以承受整机的牵引力反力,因此,导向轮内部侧向需注意增加滑动摩擦副,以保证导向轮的侧向应力。导向轮润滑一般采用稀油润滑,由于它位于履带最底端,基本长期处于煤泥水中,所处环境较为恶劣,所以,采用浮动油封,密封面为钢对钢的摩擦,使其能更好地适应外界较差的环境。为了及时补充润滑油,导向轮上还需增设注油孔,但是,考虑到井下注油的便利性,最好将注油孔设计为倾斜孔。

2 使用过程中存在的问题

将支重轮应用于掘进机后,原来履带的滑动摩擦变为滚动摩擦,大大降低了阻力系数,有效提高了整机牵引力,大幅提高了整机的爬坡能力和转弯能力,有效解决了整机的动力性问题。但是,因为掘进机的使用条件比较复杂,所以,普通支重轮长期应用于井下会出现与地面工程机械不一样的问题。

由于井下履带长期处于岩石物料内,支重轮与履带间有一定的间隙,因此,在前后行走时,较大块的石料都会进入钻机履带侧面的间隙,进而加剧履带与支重轮之间的磨损。使用该设备一年后发现,履带导向块磨损严重,导向块高度由正常的25 mm降到不到10 mm,导向槽的宽度也增大了,整条履带的导向性降低,履带相对履带架整体偏移,极易脱轨。鉴于此,针对井下的特殊条件,进一步改进了敞开式履带行走机构导向。

3 技术改进

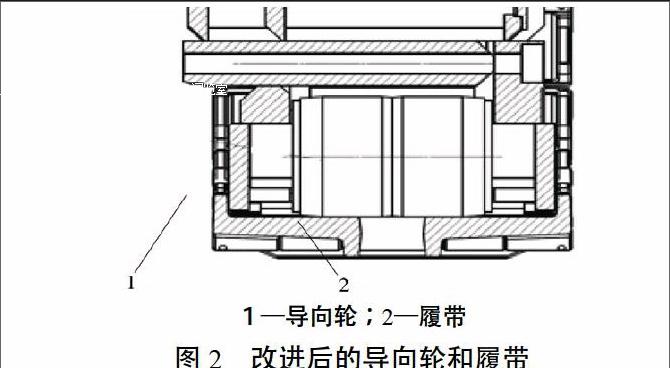

鉴于敞开式履带行走机构支重轮和履带内侧易进物料,需从原理上防止物料从侧面进入履带内侧,即需在履带外侧增加导向块,去掉中间导向。这样,导向轮无需继续导向,将外圆面做成一个整体,一方面,可以降低表面接触应力,提高耐磨性;另一方面,可以大大降低侧向力,将施加于履带上的侧向力转移到履带架上。改进后的导向轮和履带如图2所示。

4 试验结果

在平煤股份十三矿检测了改进后的导向轮后发现,在全岩巷道下,使用该设备一年,总计进尺1 100 m左右,行走导向轮和履带导向自如,无偏移情况发生。由于导向轮无导向槽,导向轮基本不受侧向力,所以,导向轮在整个使用过程中基本无磨损。同时,履带与履带架处于一个面接触,接触表面应力比较低,有效减缓了履带导向块的磨损,使封闭式导向轮设计完全满足使用需求。

作者简介:杨春海(1980—),男,山西代县人,副研究员。

〔编辑:白洁〕