电站锅炉蒸汽吹灰运行系统的优化分析

2016-01-19胡锦标

胡锦标

摘 要:首先对锅炉蒸汽吹灰系统进行了简要介绍,然后针对该系统运行中存在的问题进行了分析,并提出了合理的改造方案,最后简析了改造后系统中存在的问题及其解决对策,以期为有关方面提供参考和借鉴。

关键词:锅炉;蒸汽吹灰器;受热面;吹灰汽源

中图分类号:TM621.2 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.01.134

蒸汽吹灰器是最新研发的一种全新的、革命性的清除各种锅炉积灰的设备。在电站锅炉的实际工作中,蒸汽吹灰器是必备的。然而,在蒸汽吹灰系统的运行中仍存在着一些问题,影响了设备的正常运转,因此,需要对其进行优化改造。基于此,本文主要对电站锅炉蒸汽吹灰系统的优化进行了分析,希望能为有关方面提供一定的帮助。

1 锅炉蒸汽吹灰系统简介

目前,蒸汽吹灰器在电站锅炉上的应用非常广泛,其工作原理是:利用具有一定压力和温度的过热蒸汽对积灰受热面进行吹扫,以达到清除积灰的目的,保证受热面的安全运行,提高受热面与烟气的换热效果。

某电厂每台锅炉本体部分有96台炉膛吹灰器布置在炉膛部分,46台长伸缩式吹灰器布置在炉膛上部、对流烟道、尾部烟道省煤器区域,4台伸缩式双介质吹灰器布置在空预器烟气侧进、出口端。锅炉本体吹灰汽源取自后屏过热器出口集箱,在额定工况下,蒸汽温度为508 ℃,压力为25.8 MPa。吹灰蒸汽需经调节阀减压,减压阀前管路上布置有手动截止阀和电动截止阀作关闭汽源用,减压阀后管路上设有一只安全阀,以防吹灰蒸汽超压。

2 问题的提出与分析

由于锅炉蒸汽吹灰用的蒸汽一般为高压力的过热蒸汽,因此容易出现阀门磨损快,导致蒸汽泄漏,受热面吹损,吹灰蒸汽焓值高,热能损失大等一系列问题。

2.1 阀门磨损快,导致蒸汽泄漏

锅炉本体吹灰汽源取自后屏过热器出口集箱,而后屏过热器出口集箱蒸汽参数较高,吹灰调节阀前后压差较大(约23 MPa),吹灰调节阀工作环境恶劣,使得吹灰调节阀磨损较快,容易造成吹灰调节阀泄漏,阀门磨损加剧,增加了维护成本。

2.2 受热面吹损

由于个别吹灰提升阀不严密,增加了受热面被吹损的概率,从而对锅炉的安全运行造成了严重威胁。

2.3 吹灰蒸汽焓值高,热能损失大

锅炉本体吹灰汽源取自后屏过热器出口集箱,在额定工况下,蒸汽压力为25.8 MPa,温度为508 ℃,焓值较高,蒸汽经调节阀减压后,阀后压力为2 MPa,由等效热降法可知,蒸汽损失较大。因此,采用后屏过热器出口集箱的高参数作为吹灰汽源,降低了热力系统的经济性,具体如表1所示。

3 解决方案

3.1 吹灰系统对汽源的要求

根据吹灰器制造厂家对吹灰汽源压力、温度的要求来选择吹灰汽源。具体要求为:①炉膛吹灰器压力为0.8~1.5 MPa,温度不超过370 ℃;②空预器吹灰器压力为1.0~1.5 MPa,温度不超过380 ℃;③长伸缩式吹灰器压力为1.0~1.5 MPa,温度不超过380 ℃。由于炉膛和烟道吹灰蒸汽至少有80 ℃的过热度,空预器吹灰至少有130~150 ℃的过热度,因此,炉膛与烟道吹灰蒸汽温度应在280~380 ℃之间,空预器吹灰需要有350 ℃以上的过热度。

3.2 两种汽源的对比分析

根据上述要求,对拟选定的两种汽源进行对比分析,结果如下。

表2所示为不同负荷下低再进口蒸汽节流到2 MPa时的温度。

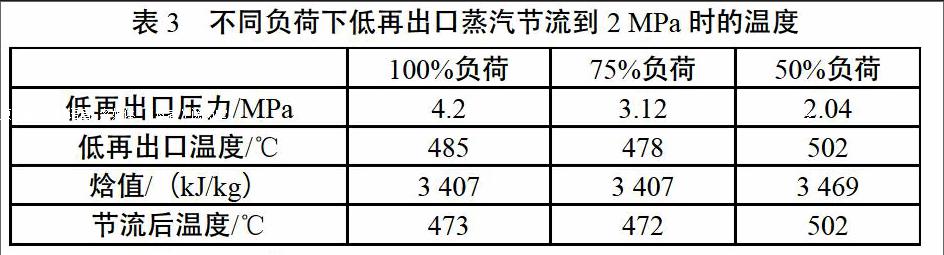

表3所示为不同负荷下低再出口蒸汽节流到2 MPa时的温度。

3.3 吹灰汽源的选定

如果选用低温再热汽进口汽源,优点是降压后的汽温不超过450 ℃,不需要减温水装置;缺点是汽温偏低,过热度低,不能满足空预器吹灰过热度的要求。

如果选用低温再热汽出口汽源,优点是该汽源参数能满足炉膛、烟道和空预器吹灰降压后过热度要求;缺点是降压后汽温超过450 ℃,需要增加减温水装置,且改造后经济性并未得到提升。

从安全性和经济性综合考虑,将吹灰汽源改为取自低温再热器进口的蒸汽,压力为4.4 MPa,温度为327 ℃,同时保留后屏出口汽源,供空预器吹换切换时使用。这样的改造可同时满足空预器吹灰、烟道和炉膛吹灰降压后过热度的要求,且经济性较好。

在原后屏过热器出口吹灰汽源管道处加装手动隔离阀和电动切换阀,再在低温再热进口蒸汽母管上开口,将装设管道接至原锅炉本体吹灰母管,并将吹灰汽源改为取自低温再热器进口的蒸汽。

4 改造效果分析

改造后的吹灰汽源取自锅炉低温再热器进口蒸汽母管,蒸汽参数降低,吹灰蒸汽系统吹灰阀门的工作环境得到了大大改善,阀门泄漏故障大大减少。更重要的是,在改造后,吹灰器的热能消耗明显降低,取得了安全、经济双重效益。

4.1 减少吹灰调节阀泄漏,降低维护成本

通过对改造后的吹灰系统进行监测可知,在改造后,吹灰蒸汽的各项参数完全满足锅炉蒸汽吹灰的要求。具体体现在以下两方面:①由于吹灰调节阀前后压差减小,调节阀工作环境得到改善,吹灰调节阀内漏故障大大减少,运行安全性提高,维护成本降低;②吹灰汽源参数降低,通过减压损失的热能也大大减少,吹灰器本身消耗的热能降低,从而提升了机组的经济性。

4.2 降低受热面吹损故障,延长使用寿命

汽源改造后,吹灰阀门泄漏的概率降低,锅炉受热面被吹损的概率大大降低,锅炉安全性提高。另外,将吹灰汽源改为取自低温再热器进口的蒸汽后,当机组负荷从100%降至50%时,吹灰母管蒸汽温度仅变化了46 ℃,减少了金属的热疲劳,延长了其使用寿命。

4.3 节能分析

根据锅炉吹灰控制逻辑,可计算出吹灰耗汽量为37.04 t/d。改变吹灰汽源后,对照改变前、后的吹灰蒸汽压力和温度(降压前),根据焓熵图,锅炉本体吹灰蒸汽参数焓值由3 316 kJ/kg下降至3 022 kJ/kg,焓值下降了10 889 760 kJ[(3 316 kJ/kg-3 022 kJ/kg)×37 040 kg=10 889 760 kJ],换算为功,相当于多发电1 361.22 kW·h(10 889 760 kJ/3 600×45%=1 361.22 kW·h)。机组年运行按330 d计算,一年节约的热能用于发电449 202.6 kW·h (1 361.22 kW·h×330=449 202.6 kW·h)。

按上网电价0.433元/kW·h计算,每年每台炉可创收益19.45万元(449 202.6 kW·h×0.433元/kW·h=194 504.725 8元≈19.45万元),2台机组一年可创收益38.9万元,经济效益显著。

5 改造后系统存在的问题及其解决对策

5.1 空预器吹灰问题

锅炉在启动期间处于油、煤混烧的状态,再加上此时燃料的燃尽率较低,很多未燃尽的油、煤燃料会聚集在空预器的蓄热元件上。这时,必须对空预器连续吹灰。将蒸汽吹灰汽源改为低再进口蒸汽后,低再进口蒸汽参数无法满足空预器吹灰要求。此时,可将邻机辅汽作为吹灰汽源。

选用低再进口汽源的缺点是汽温偏低、过热度小,不能满足空预器吹灰过热度的要求,存在因吹灰蒸汽过热度较低而导致空预器堵塞的可能。解决对策:保留后屏过热器汽源,供空预器、管道及阀门吹灰用,当空预器进出口烟气压差超过一定值时,将空预器吹灰汽源切换至后屏过热器蒸汽,并通过编制逻辑来实现吹灰汽源的切换,但要注意先进行暖管和疏水。

5.2 吹灰蒸汽压力波动问题

低温再热蒸汽压力是随机组负荷的变化而变化的,因此,当机组负荷变化时,可能导致吹灰蒸汽压力波动。解决对策:当机组负荷变化时,可采取滑压运行方式。这样,既可以提高机组低负荷运行的经济性,又可以维持低温再热蒸汽的压力。因此,将低温再热蒸汽作为吹灰汽源还是比较稳定的。

6 结论

综上所述,蒸汽吹灰系统对电站锅炉的正常工作有着极为重要的意义。因此,我们必须要保障蒸汽吹灰系统的稳定运行,对存在的问题进行科学的分析,并做好蒸汽吹灰系统的改造工作,以提高锅炉运行的安全性和经济性。

参考文献

[1]高新新.电站锅炉蒸汽吹灰系统运行优化[J].节能,2014(01).

[2]程金武.600 MW“W”锅炉蒸汽吹灰器对运行经济性影响分析[J].河南电力,2011(04).

〔编辑:刘晓芳〕