压力容器超声检测技术的原理和应用

2016-01-19王洪良

摘 要:虽然压力容器被广泛应用于工业生产和人们的日常生活中,但它是具有潜在危险的重要设备。在我国工业发展过程中,无损检测占有非常重要的位置,它的发展推动了我国工业的发展。将这种检测方式应用于压力容器中,对保证其制造、安装质量和运行安全至关重要。目前,新型材料和复杂结构不断涌现,对工程设备的质量、安全性、可靠性提出了更高的要求,对无损检测也提出了更高的要求。简要介绍了无损检测的相关内容,重点论述了超声检测技术及其在压力容器特种设备中的应用。

关键词:压力容器;无损检测;超声检测技术;设备质量

中图分类号:TG115.285 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.01.122

压力容器是存在潜在危险的承压类特种设备,它已被广泛应用于石油、化工、航空和航天等领域,是与人们日常生活密切相关的重要基础设施。在压力容器的设计、制造、安装和使用等环节中,无损检测作为一种无破坏性的质量检测手段,在质量控制和安全使用中发挥着重要作用。

1 无损检测

无损检测对材料和工件无破坏性,它是利用声、光、磁、电等特性,运用物理、化学方法检测制造中、在役的压力容器构件表面和内部的性质、状态的一种技术。它的存在大大提高了工作效率,为压力容器的安全运行提供了有力保障。无损检测的特点是:①无损检测无法取代破坏性检测,要与破坏性检测相结合。②根据检测目的、设备工况、材质和制造工艺等正确选择无损检测的实施时间。③选用最佳的无损检测方法,并综合运用各种检测方法。每种检测方法都有其特点,所以,应遵循承压类特种设备的安全技术法规、产品标准等,参考设备材质、工况、制造工艺、使用条件和失效模式等推测可能产生的缺陷,从而选择最佳的无损检测方法。

在压力容器的无损检测中,常用的方法有超声检测(UT)、射线检测(RT)、磁粉检测(MT)和渗透检测(PT)。射线检测是目前工业领域应用最广泛的方法。当射线穿透被检物体与物质发生相互作用时,透过物质的部分射线会携带被检物质的结构、成分信息(包括缺陷),而这些将会由探测器接收、处理。探测器接收射线的过程也是射线与物质作用的过程,例如,射线照相检测利用射线在胶片中使卤化银感光,通过胶片的黑度反映射线的强度变化,并判断有关缺陷的具体情况。磁粉检测用于检测铁磁性材料的表面或近表面的缺陷。当铁磁性工件被磁化后,会在工件表面和近表面缺陷部位产生漏磁场,吸附施加在工件表面的磁粉,形成肉眼可见的磁痕,显示缺陷信息。磁粉探伤检测在压力容器设备的坡口、对接焊缝的表面、大型设备的表面检测中应用非常广泛。渗透检测以毛细作用为基本原理,用于检测非吸收性材料表面的开口缺陷。在毛细作用下,工件表面施加的含有荧光染料或着色染料的渗透剂会渗入表面开口的缺陷中。去除多余的渗透剂,干燥、施涂显像剂后,在毛细的作用下,显像剂吸附缺陷中的渗透剂会回到工件表面,在一定的光源下,可观察、评定表面缺陷的情况。

2 超声检测技术

目前,超声检测是国内外应用最广泛、使用频率最高、发展速度最快的一项无损检测技术。它适用于多种材质的检测工作中,检测范围大,对缺陷的定位比较准确,而且对面积型缺陷的检出率也比较高,检测成本低、灵敏度高、速度快,适宜现场使用。超声检测技术是基于超声波在材料中的传播特性,使声源产生的超声波进入工件,并在工件中传播,与工件材料以及其中的缺陷相互作用。当超声波的传播方向、特征发生改变后,要研究反射、透射和散射的超声波,并进行宏观缺陷检测、组织结构和力学性能变化的检测。

超声检测的方法很多,目前,在工业中应用最多的是脉冲反射式超声检测。其基本原理是,当脉冲波进入工件后,以一定的方向和速度传播。当遇到声阻抗有差异的界面时,部分声波会被反射,检测设备则会接收超声波信号并显示。A型显示是一种波形显示,即显示器的横坐标代表超声波在被检测材料中的传播时间,纵坐标代表超声波反射波的幅值。

在利用脉冲反射法进行超声波检测之前,工作人员要熟练掌握相关通用技术。检测的基本步骤是:①根据缺陷的可能去向选择检测面,使超声波声束轴线与缺陷的主反射面接近垂直。②根据工件的结构、工艺技术要求、现场条件选择仪器,根据被检测对象的形状、声学特性、技术要求等选择探头。在此过程中,需要使用耦合剂排除探头与工件表面的空气。常用的耦合剂有机油、水、甘油和化学糨糊等。其中,化学糨糊的成本低、使用方便、耦合效果比较好,所以,被大量使用。为了提高耦合效果,还需要考虑几点因素,比如耦合层的厚度、工件表面的形状和粗糙程度。使用探头在工件上扫查时,声束范围就是可以检测到的部分。同时,还要确定扫查方式,包括探头的移动方式、扫查速度和扫查间距等。③根据发现的缺陷显示信号准确测定缺陷的具体情况,并确定其位置(平面位置、埋藏深度)和尺寸(当量尺寸、缺陷延伸长度货面积),完成相关的记录和等级评定工作。

3 超声检测在压力容器中的应用

在制造压力容器时,大部分都是使用焊接方式,并且焊接质量会直接影响压力容器的质量。无损检测作为一种有效的检测、评价焊接质量的方法,在压力容器的生产过程中起着关键作用,具体表现为以下3点:①降低成本,保证生产各阶段零部件的质量。②提高质量。在制造压力容器的过程中,对原材料进行超声检测,合格的母材才能用于生产,要为压力容器的质量把好基础关。③改进工艺。通过分析超声检测发现的缺陷,指导工艺改进工作,从而更好地推广无损检测。

在压力容器进行超声检测之前,要确定具体的检测方法,即制订正确、高效的超声检测工艺。目前,超声检测技术的通用工艺是根据相关法律法规、安全技术规范、产品标准和JB/T 4730.3—2005等检测标准制订的。以超声检测高压加热器管座角焊缝为例,主要检测的是压力容器的内部裂纹和未熔合的地方。

4 实例介绍

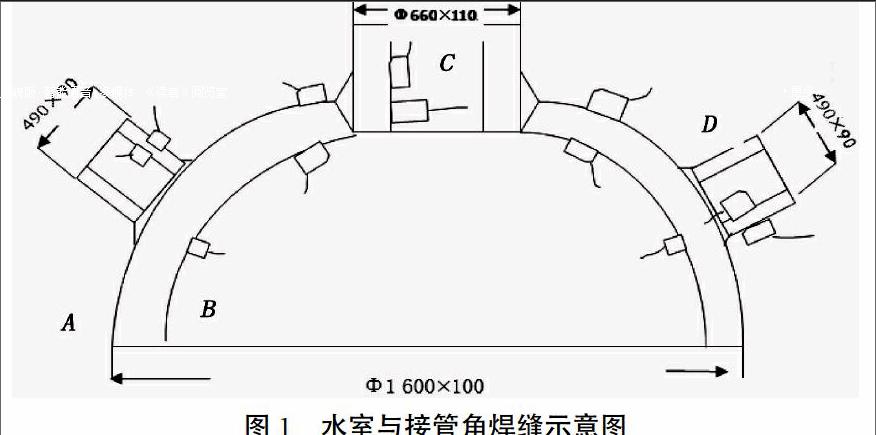

水室与接管脚的焊缝如图1所示。

该检测部件封头的材质为Q345R,水管材质为20MnMo。在施工过程中,采用的焊接方法有手工焊、埋弧自动焊,并且超声检测设备选用友联PXUT-350C,严格按照JB/T 4730.3—2005的检测标准执行。检测时,要求100%检测,合格级别为I级,检测时间选择在焊后24 h,将其表面打磨后检测,耦合剂选用机油。在调节检测的灵敏度时,要把无缺陷处第二次底波调节为示波屏满刻度的100%.如图1所示,检测面A,B,C,D进行纵缝缺陷检测,检测面A,B,D进行横向缺陷检测,检测面B,C进行母材检测。在检测面A,B进行纵向、横向缺陷检测时,用的是2.5M的K1斜探头,晶片尺寸为13 mm×13 mm;在检测面C,D进行纵向缺陷检测时,用的是2.5M的K1斜探头,晶片尺寸为9 mm×9 mm;在检测面D进行横向缺陷检测时,用的是2.5M的K1斜探头,晶片尺寸为9 mm×9 mm;在检测面B进行母材检测时,用的是2.5M直探头,圆晶片直径为14 mm;在检测面C进行母材检测时,用的是2.5M直探头,圆晶片直径为20 mm。综合上述各项工艺要求,对产品设备进行高效、准确的超声检测。

5 结论

压力容器在我国工业生产中占有举足轻重的位置。超声检测技术作为质量检测的重要手段之一,在现代工业中也发挥着非常重要的作用。目前,我国的无损检测已经取得了较大的发展,工作人员的专业素质也在不断提高,这就对压力容器设备无损检测行业提出了更高的要求,促使其朝着标准化、小型化和精确化的方向发展。

作者简介:王洪良(1964—),男,主要从事射线和超声无损检测方面的工作。

〔编辑:白洁〕