软质仪表板与盖板类件的缝隙匹配分析

2016-01-19闵彩丽

闵彩丽

摘 要:通过简要阐述软质仪表板和覆盖件的定位、尺寸公差、仪表板蒙皮和仪表板蒙皮在发泡成型时的工艺要求等内容,提出了合理调整蒙皮与盖板件间缝隙的方式。

关键词:软质仪表板;盖板类件;缝隙调整;发泡工装

中图分类号:U463.83+7 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.01.062

当前,高端汽车内饰的仪表板普遍采用软质仪表板,且对仪表板的外观缝隙要求非常高。软质仪表板蒙皮与盖板类件间的缝隙通常要求为0缝隙,而且在振动实验时不能有松动、异响等产品质量缺陷。这就对产品的设计和制造精度都提出了较高的要求,使其成为仪表板设计和制造的重点。本文主要阐述了在设计和制造仪表板时,仪表板蒙皮与盖板件间缝隙的调整方式。

1 基础结构

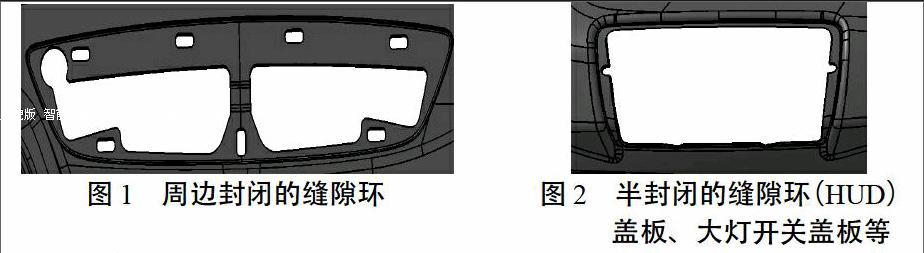

图1所示为周边封闭的缝隙环,通常,前除霜通道盖板,左右侧除霜通道盖板、左右风道格栅、装饰条等。图2所示为半封闭的缝隙环(HUD)盖板、大灯开关盖板等。本文仅分析、讨论周边封闭的缝隙匹配时的注意事项。

1.1 尺寸公差要求

图3所示尺寸链。表1和表2所示为尺寸公差表。

通常,我们将仪表板封边界到装配孔中心(b)的偏差定义为+0.1~-0.3 mm,以确保产品目视缝隙在0~0.2 mm之间。

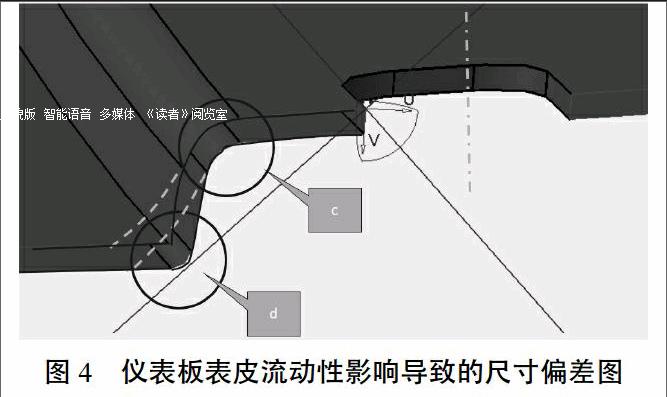

1.2 搪塑、喷塑蒙皮工艺结构影响

当前,搪塑和喷塑的仪表板蒙皮由于材料流动,通常在“R”角的c处厚度变薄,在d处变厚。我们关注的d处的“R”角会变大(图4中黄线标记部分),导致b长度增加0.1~0.3 mm。图4所示为仪表板表皮流动性影响导致的尺寸偏差。

2 计算

为了达到目标值b(-0.1~+0.3 mm),综合搪塑、喷塑工艺影响,计算得出工艺结构的b理论公差为-0.2~0 mm。表3所示为公差计算表。

由表3可知,在设计和开发搪塑、喷塑模具时,蒙皮在封闭缝隙匹配面区域需要保留-0.2~0 mm的工艺余量,如图5所示。

3 发泡蒙皮的工艺结构

设计发泡模具时,需要考虑发泡工艺的影响。发泡型腔在配合面处的理论轮廓度需要在0~-0.2 mm之间。这是因为发泡时模具温度为40°~50°,冷却到常温后,产品会有约0.2 mm的收缩。同时,为了达到在发泡时蒙皮和发泡型腔很好的贴服,通常在“R”角处设计吸附孔,具体如图6所示。

如果发泡模具没有0.2~0.3 mm的工艺余量,那么发泡后的仪表板本体将与理论数据存在0.2~0.3 mm的偏差,导致产生0.2~0.3 mm的缝隙。因此,在设计发泡模具型腔时,也需要考虑发泡热胀冷缩的工艺余量。否则,当模具型腔完全按产品的3D理论设计没有工艺余量时,将会导致最终发泡后仪表板本体与盖板间存在0.2~0.3 mm的缝隙。

4 其他注意事项

如图7仪表板本体产品结构所示,冲孔方向与缝隙配合面处的角度为7°,可以通过调整盖板的卡扣长度A或者调整发泡深度B来调整盖板装配方向的位置,或者调整发泡的整体厚度。当A减小或B,C增大时,都会导致盖板向下移动,装配更紧,进而导致侧缝减小。改进措施为:①增大盖板尺寸;②增加发泡滑块深度;③调整发泡的整体厚度,并在发泡模具骨架与蒙皮匹配时,调整其厚度。

5 总结

在设计和开发仪表板时,需要注意以下几点:①如果在设计仪表板A面时没有留出工艺余量,那么在设计搪塑、喷塑模具时需要留出一定的工艺余量;②设计发泡模具时需要考虑因发泡工艺的热胀冷缩而引起的产品膨胀、收缩,适当控制工艺余量;③产品设计时需要保证卡扣的卡接余量,保证卡接力;④通过调整发泡厚度或注塑本体尺寸调整匹配卡接力。

〔编辑:刘晓芳〕