基于薄壁圆盘双面磨削工艺研究

2016-01-18

(核工业理化工程研究院,天津 300180)

Grinding Machining Technology Research Based on Double Side Thin-disc

ZHAO Honglian

(Research Institute of Physical and Chemical Engineering of Nuclear Industry ,Tianjin 300180,China)

基于薄壁圆盘双面磨削工艺研究

赵红连

(核工业理化工程研究院,天津 300180)

GrindingMachiningTechnologyResearchBasedonDoubleSideThin-disc

ZHAOHonglian

(ResearchInstituteofPhysicalandChemicalEngineeringofNuclearIndustry,Tianjin300180,China)

摘要:提出了一种新的磨削加工方法,即采用双端面磨削技术代替原有平面磨削技术。从理论分析采用双面磨削的可行性,研制专用双端面数控磨削设备,进行双端面磨削专用砂轮的试验研制,解决了磨削特殊弹簧钢,硬而粘,磨削性不好,大面积一次去屑率高的工艺难点。采用单因素试验法,进行双面磨削工艺参数试验研究,确定了最优磨削参数组合,并进行实验验证加工工艺的可行性。解决了工件端面跳动合格率低的问题,磨削效率提高了5倍,并成功应用于大批量生产加工中。

关键词:薄壁圆盘;双面磨削;专用砂轮;最优切削参数

中图分类号:TL92+2

文献标识码:A

文章编号:1001-2257(2015)03-0046-04

收稿日期:2014-10-17

Abstract:A new machining method for grinding is presented—The surf grinding was substituted by double-width grinding. The new technology of double-width grinding is analyzed theoretically. Special numberical control equipment was developed.Working theories and technique features of a new grinding wheel driven by double-width grinding were introduced, and while hard and sticky special spring steel was cutting in a poor performance problem was also solved.The optimum parameters of grinding were discovered by single factor experiments.It finally sorted out the problem that a low ending beat acceptance rate and the efficiency has increaseed 5 times.The technic has been successfully adopted in the manufacture.Key words:thin-disc;double width grinding;special grinding wheel;optimum parameter

作者简介:赵红连(1972-),女,山西临县人,高级工程师,研究方向为机械制造工艺。

0引言

薄壁件在切削加工中易产生加工和装夹变形,要保证高精度的尺寸及形位精度要求,在机械行业中是一项难度较高的加工技术。研究的薄壁圆盘是一种特殊的弹簧钢,材料硬度高,韧性大,磨削性差,毛坯状态时变形严重,平面度不好,设计要求加工尺寸及形位精度达到IT8级。考虑工件的结构特性,工艺设计采用磨削的加工方法完成工件两平面的加工,由于工件薄,在平面磨削加工后工件变形严重,导致后续成型加工精度不能保证,加工合格率极低,生产效率低,严重制约了大批量生产的工业化要求。为此开展了超薄壁件难加工材料的生产加工技术研究,采用先进的加工技术,改进加工工艺、引进双面磨削加工设备,研制专用装夹装置和专用砂轮,进行磨削工艺试验,从根源彻底解决工件变形严重的问题。

1加工工艺分析

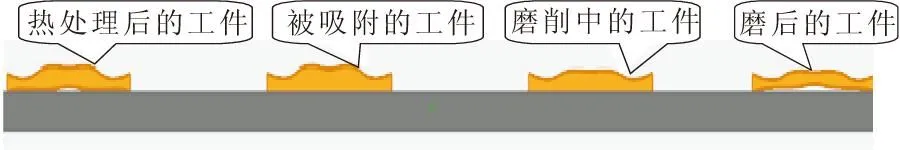

原基准面磨削工艺使用矩台平面磨床,由电磁吸盘吸附工件,由于工件薄,吸附后工件已存在的变形被吸平,以一面为基准磨削另一面后,工件壁厚均匀度较好,但是磨削后毛坯已存在的变形将恢复图1所示的情形。

这样在平面磨削中毛坯变形不能消除,磨削力引起的加工应力变形,在后序加工中也为电磁吸盘吸附,变形也不能消除,导致工件端面跳动和角度超差严重,精度不能保证,加工合格率低。原工艺采用3班2台设备同时进行,每日加工900件,生产节拍不能适应大批量的生产需求。

图1 平面磨削前后工件状态变化

双端面磨削原理如图2所示。工件置入图2中送料盘圆孔中,送料盘做旋转运动,工件与送料盘呈水平状,送料盘将工件送入高速旋转的砂轮副中,由上下两砂轮端面对工件两面进行相对磨削,磨削过程中工件在两砂轮中呈悬浮状态,只受上下两砂轮磨削力的影响,当工件不平时,上下砂轮对工件高点进行磨削,如图3所示。双面磨削的工件将毛坯状态时的上下不平量去除,从根源上解决由毛坯的变形量对工件成型后的精度影响。

图2 双端面磨削原理

图3 双面磨削后工件

2有限元仿真分析

由于磨削过程加工应力复杂,很难通过实验的方式进行测量,因此,通过有限元分析软件LS-DYNA对磨削过程有限元分析[1-2]。磨削应力σ计算出来后与强度极限σs进行比较,只有当σ超过了强度极限σs时,砂轮才能正常切削。

2.1 材料的选择

双面磨削包括砂轮和工件2种材料,即采用砂轮端面磨削工件,基体为树脂结合剂,工件材料为70S2Mn弹簧钢,砂轮与工件的性能如表1所示。

表1 材料性能参数表

2.2 加载计算

按照加工实际情况,工件由送料盘送入磨削区,工件绕送料盘回转中心运动,砂轮绕定轴旋转,工件保留回转运动的自由度,其他给予约束。磨削条件如表2所示。

表2 模拟时采用的磨削参数

2.3 结果分析

加工误差对加工精度影响最大的方向,为误差的敏感方向。磨削薄壁盘时,加工误差敏感方向为工件端面平面度,即为轴向和径向变形量,因此,有限元重点分析磨削过程中径向和轴向应力变形情况。求解完成以后,利用后处理器进行各种模拟结果的分析,最大轴向磨削应力σT=1 000 Mpa,最大切向磨削应力σn=750 Mpa,最大磨削应力远大于工件屈服应力,从理论分析验证了采用双端面磨削工艺方法的可行性。

3双面磨削工艺设计

3.1 磨削力的计算

磨削时,砂轮上凸出的砂粒先擦滑、耕耘、再切入工件,使工件随砂轮转动和工件移动或转动,达到规定的磨削深度。当砂粒切入工件时,工件表面总应力σ必须大于强度极限σγ才能磨去加工量,所以横截面受力面积为磨粒切入深度与磨削宽度之积。设磨削磨粒切入深度为h,磨削面宽度为b,则受力横截面积A=bh。磨削过程中,主磨削力Ft是确定磨床电动机功率的主要参数,又称切向磨削力。法向磨削力Fn作用于砂轮的切入方向,引起砂轮轴和工件的变形,直接影响工件精度和加工表面质量。

切向磨削力为:

Ft=ρT·A

(1)

磨削功率P是磨床动力参数设计的基础,计算公式为:

(2)

砂轮电动机的输出功率为:

(3)

ηm为机械传动效率,ηm=0.65~0.85;ns为砂轮转速;Ds为砂轮直径。

由上述公式得出电动机功率公式为:

(4)

工件及砂轮结构参数取最大值计算得Pmax=42 kW

考虑功率消耗及安全性,选取双端面磨削设备上下磨头电动机功率各为50 kW。

3.2 专用设备的研制

根据超薄壁工件的结构特点及确定的上下磨头电动机功率,引进双端面数控磨削设备,研制适应该设备的落料装置,将该装置固定在送料盘上方,送料盘在电机驱动下进行旋转,工件放入落料装置内,在自重力作用下实现机械式自动上料,压料装置控制工件与送料盘顺利通过,在出料口安装有接料盒,使工件能自动落入,从而实现工件的自动磨削。

砂轮端面磨削工件为面接触,毛坯磨削面积大,材料一次去除率高,工件材料韧性大,易变形,磨削性不好,选用一般的砂轮不能满足使用要求,因此,砂轮的研制是解决双端面磨削的技术难点之一。

3.3 专用砂轮的研制

磨削过程是砂轮刀具与工件相互作用,磨削中磨粒与工件材料之间的作用既包括磨粒与工件之间的刮擦,又包括磨粒与工件之间的高速冲撞。作为刀具的砂轮自身的强度对加工的精度起主要作用。双面磨削加工过程异常复杂,砂轮端面磨削工件为面接触,参与切削工件材料的磨粒数量众多,用于制造砂轮的磨粒晶体的生长机理不同及制粒过程的破碎方法不同,使得磨料几何形状极不规则,由于砂轮结构和制造工艺的原因,磨粒在砂轮端面上呈随机分布状态,磨削速度及磨削区的温度极高,在这种高应变、高应变率和高温下呈现出的材料性能尤为复杂,砂轮磨粒的磨损、磨粒的切削性能也受到很大的影响。工件材料为70Si2Mn,材料韧性大,硬度高,磨削性不好,工件薄磨削面积大,在双面磨削中一次去屑率大,磨削力大,磨削引起的磨削热易使工件过热烧伤,严重时出现裂纹。

3.3.1 砂轮配方实验

砂轮磨料的配方、粒度的大小和粘结剂的选用、砂轮硬度和气孔率的确定直接影响砂轮的使用,根据磨削经验,砂轮磨料粒度小所承载的磨削力小,对于材料韧性大,磨削性不好的工件不能进行磨削,粒度太大,单位面积内磨料减少,砂轮锋利度下降,对大面积超薄工件磨削性不好;选用大硬度的砂轮,砂轮脱粒性低,磨屑易将砂轮表面粘结,由于工件较硬,磨削时易产生滑移,影响磨削,砂轮硬度小,磨削力小,脱粒太快,对工件无法进行磨削,因此,选用粒度为46#、中软,树脂结合剂的砂轮,考虑工件材料及结构特性,砂轮磨料分别选用单晶刚玉、铬刚玉和绿色碳化硅进行试验。为了减小砂轮制造成本,制造超薄型砂轮以供磨削试验,每种类型的砂轮按照不同的磨削参数进行磨削试验,结果如表3所示。

表3 砂轮试验

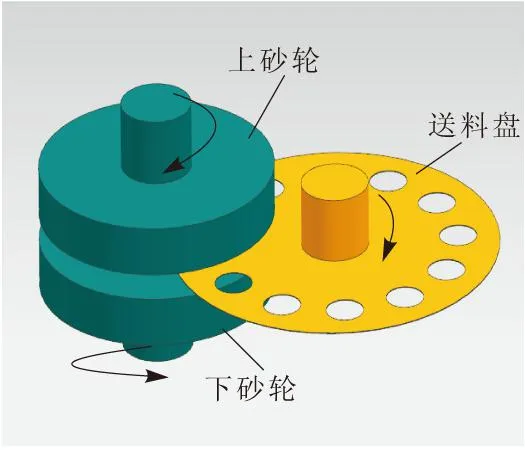

3.3.2 砂轮结构设计

工件磨削面积大,一次磨削去屑率高,磨屑由磨削液冲刷不能及时由磨削液带走,工件属超薄壁,未带走的磨屑直接影响工件的磨削变形与表面质量,为了解决该问题,在砂轮成型时端面上特制36个容屑孔,研制的砂轮结构如图4所示。使用该结构的砂轮磨削工件过程中砂轮很容易被冲刷干净,效果好。

图4 端面砂轮

使用研制的此种砂轮,在磨削过程中砂轮脱粒程度、砂轮耐磨度、磨削进给量、磨削速度能满足工艺要求,磨削变形较小,上下砂轮对工件高点进行磨削,工件的弹性变形小,可减小毛坯状态时的变形量,很好地解决了端面跳动超差的技术难点。编制数控加工程序,实现工件的自动磨削与砂轮的自动修订,大大提高了磨削效率。

4磨削参数试验研究

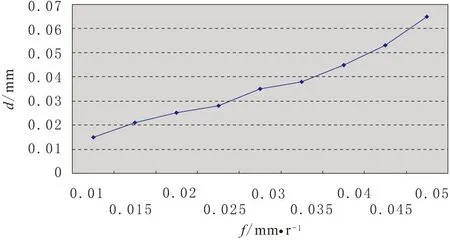

为了提高双面磨削精度,减小工件端面跳动,工艺研究进行双面磨削参数试验,使用同一砂轮加工同一批次的工件,采用单因素法研究常用切削参数下工件端面跳动值d的变化规律。在双面磨削中影响工件磨削精度的主要因素为进给速度f,磨削深度ap,上下砂轮转速ns,根据加工经验参数,f=0.01~0.05 mm/r,ap=0.01~0.05,ns=350~850 r/min,进行磨削试验。

当ap=0.02 mm,ns=500 r/min固定时,改变进给速度f,同一磨削条件下磨削工件10件,检测端面跳动值d,取其平均值,数据如表4所示,检测端面跳动值d变化规律如图5所示。

表4 进给速度单因素变化时的端面跳动值 mm

图5 进给速度与端面跳动值关系

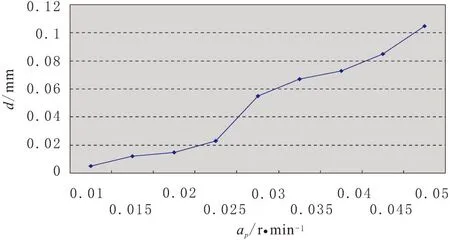

当f=0.02 mm/r,ns=500 r/min固定时,改变磨削深度ap,同一磨削条件下磨削工件10件,检测端面跳动值d,取其平均值,数据如表5所示,检测端面跳动值d变化规律如图6所示。

表5 磨削深度单因素变化时的端面跳动值 mm

图6 磨削深度与端面跳动值关系

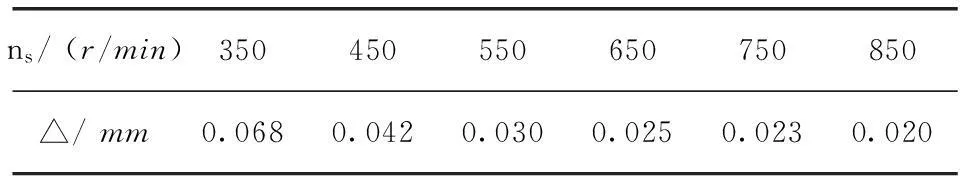

当f=0.02 mm/r,ap=0.02 r/min固定时,改变主轴转速ns,同一磨削条件下磨削工件10件,检测端面跳动值d,跳动值d变化规律如图7所示。取其平均值,数据如表6所示。

图7 主轴转速与端面跳动值关系

表6 主轴转速单因素变化时的端面跳动值

试验数据表明:

a.磨削深度改变时对端面跳动d的影响最大,当切削深度小于0.025mm时,端面跳动d增大趋势较缓,当大于0.025mm时,端面跳动d增大趋势较强,为了提高加工精度选择磨削深度ap=0.025mm;

b.进给速度f改变时对端面跳动d的影响其次,随着进给速度的增加,端面跳动成正比例增大,考虑满足加工精度时取较大进给速度以提高磨削效率,故选取进给速度f=0.03mm;

c.随着主轴转速ns的增大,端面跳动d成反比例减小,考虑设备刚度、运行的稳定性及加工工件的质量要求,取主轴转速ns=700r/min。

5磨削验证实验

为了保证工件的加工质量,需要通过验证磨削实验来检查单因素试验中最优切削参数组合的合理性,为此,安排了5 000件工件进行双面磨削验证,检测各工件端面跳动值,其范围在0.01~0.045mm,均能满足设计精度要求。

由此可见,通过实验确定的双面磨削参数组合方案是最优的、合理的,在生产中得到了很好的应用。

6结束语

a.通过工艺技术分析,突破性地采用双端面磨削技术,有效去除了坯料时的工件变形量,从根源上彻底解决了工件端面跳动超差严重的问题,同时大幅提高了磨削效率。

b.通过有限元软件分析计算双面磨削应力,研制专用双端面数控磨削设备,进行专用砂轮研制试验,实现了该薄壁圆盘高速自动双面磨削。采用单因素法进行了双面磨削工艺试验,得出双面磨削参数的最优组合,解决了该种硬而粘,磨削性不好,大面积一次去屑率高,薄壁易变形工件双面磨削难度大的工艺技术难点。

c.研究的该种特殊材料薄壁圆盘高精度、高效加工工艺方法,已成功应用到大批量生产中,合格率达到了99.9%以上,生产效率较原工艺提高6倍以上,同时该种加工工艺方法可以推广应用到薄壁易变形件的加工制造领域。

参考文献:

[1]博弈创作室.ANSYS9.0经典产品基础教程与实例详解.北京:水利水电出版社,2006.

[2]博弈创作室.APDL参数化有限元分析技术及其应用实例.北京:水利水电出版社,2004.

[3]孙凤池,王先逵.机械加工工艺手册(第2卷)加工技术篇.2版.北京:机械工业出版社,2007.

[4]单成.金属切削机床夹具设计手册.2版.北京:机械工业出版社,1995.

[5]张幼桢.金属切削理论.北京:航空工业出版社,1987.

[6](美)MontgomeryDC.实验设计与分析.傅珏生,张健,王振羽,等译.北京:中国邮电出版社,1998.