酸化油生物柴油喷雾特性试验

2016-01-18李智博马志豪朱宇东

李智博,马志豪,朱宇东,孙 俊

(河南科技大学 车辆与交通工程学院,河南 洛阳 471003)

酸化油生物柴油喷雾特性试验

李智博,马志豪,朱宇东,孙俊

(河南科技大学 车辆与交通工程学院,河南 洛阳 471003)

摘要:燃油的物理特性对喷雾过程有着重要的影响,本文利用高压共轨燃油喷射系统、定容弹(CVB)、纹影仪和高速摄像机,从贯穿距离和喷雾锥角等方面来探究酸化油生物柴油和普通柴油在高背压下喷雾特性的不同。研究结果表明:喷射背压为2 MPa时,相同喷油压力下酸化油生物柴油的贯穿距离小于普通柴油;而在1 MPa背压时,其大于普通柴油。酸化油的喷雾锥角在两种背压下均小于普通柴油,而喷雾头部宽度大于普通柴油且相对较不规则。

关键词:酸化油;喷雾特性;贯穿距离;喷雾锥角

基金项目:河南省自然科学基金项目(092300410125);汽车安全与节能国家重点实验室基金项目(KF11161)

通信作者

作者简介:李智博(1989-),男,河南商丘人,硕士生;马志豪(1965-),男,,回族,河南洛阳人,教授,博士,硕士生导师,主要研究方向为内燃机燃烧与污染物排放控制.

收稿日期:2014-09-01

文章编号:1672-6871(2015)02-0039-04

中图分类号:TK464

文献标志码:标志码:A

0引言

随着化石柴油消耗的加剧,生物柴油越来越受到关注。由于良好的可再生性、CO、HC和颗粒物(PM)等排放低等优点,生物柴油成为一种非常理想的替代燃料。在柴油机上推广使用生物柴油,可大大减少对化石柴油的依赖并降低对环境的污染。相对于普通柴油,生物柴油主要的缺点是黏度较高、热值较低、氮氧化物排放量可能增加[1]。

在柴油机上使用生物柴油要考虑其燃烧效率和排放特性,这两个方面都与燃油喷射过程有关[2]。有必要对生物柴油的喷雾特性与柴油进行对比研究,从而改善其燃烧和排放特性。对高压定容弹内的燃油喷射过程进行高速摄影可以获得喷射过程的宏观特性,如贯穿距离和喷雾锥角等。文献[3]研究了生物柴油的喷射特性,得到纯菜籽油生物柴油的贯穿距离大于柴油的、喷雾锥角小于柴油的。文献[4]研究了来源于废色拉油的生物柴油的喷射特性,得出生物柴油的贯穿距离在开始阶段小于柴油,而在末尾阶段大于柴油;生物柴油会使喷雾锥角有所增大。酸化油生物柴油是油脂精炼厂生产的的副产品皂脚进行酸化处理所得到的油,其本质上是脂肪酸,碳链一般在12到24之间,其中以16到19为主,普通柴油主要成分的碳链以15~19为主,这两者主要成分的碳链长度极为接近,是较好的替代燃料,而有关纯酸化油的喷雾特性研究还很少。鉴于此,本文针对酸化油的喷雾特性进行试验研究,并分析与普通柴油喷雾特性的区别。

1试验装置及方案

1.1 试验设备

喷雾试验台布置如图 1所示。本试验用高压共轨试验台,采用BOSCH CR/CP1H3/R85/10-789S高压共轨燃料供给系统;喷油器采用BOSCH电磁阀式单孔式喷油器(喷孔直径为0.13 mm,喷孔长度为0.65 mm);采用EFS公司的EFS8427单次喷射仪驱动箱驱动喷油器喷射,可自行调节喷油脉宽;采用kistler 4067C2000喷油压力传感器来获得喷油压力信号;采用NAC Memrecam GX-8高速摄像机与纹影仪来获得喷雾图像。纹影仪光源采用功率为240 W的钨卤灯,通过惰性气体氮气来调整高压定容弹内的压力。试验过程的环境温度维持在25 ℃左右。所以,在试验所需的大约3 ms内可以不考虑燃料的蒸发对喷雾宏观特性的影响。

1.油箱;2.滤清器;3.电机;4.喷油泵;5.喷油器;6.减压阀;7.氮气瓶;8.纹影系统;9.计算机;10.高速摄像机;11.定容燃烧弹;12.喷油控制单元;13.计算机。图1 喷雾试验台示意图

1.2 试验用油和试验方法

本试验采用酸化油生物柴油和普通0号柴油,其理化特性运动黏度和表面张力经河南省洛阳市黎明化工研究院化工新材料检测中心检测获得,检测环境压力为常压,温度为25 ℃,环境气体为空气,检测依据分别是GB 265—88和GB/T 22237—2008,密度用密度计测量得到。检测结果见表1。

表1 酸化油与柴油的物性参数

使用氮气瓶向定容弹内充入氮气,获得1 MPa和2 MPa的环境背压,选用70 MPa、90 MPa、110 MPa和130 MPa这4种不同喷油压力。设定高速摄像机的拍摄速度为10 000帧/s,图片大小为384×288 pixel。喷油脉宽设定为1 ms。采用下位机MC9S12DG128单片机实现高速摄像机与喷油器的同步启动控制。

2试验结果与分析

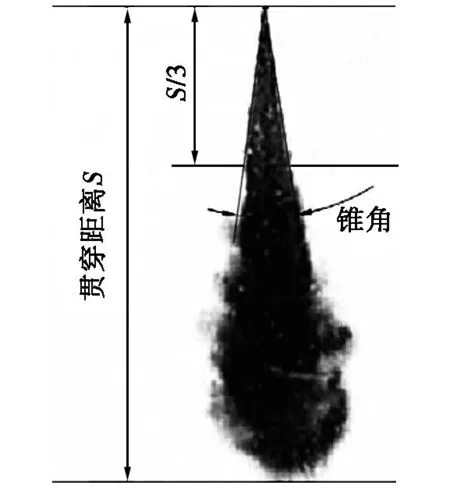

高速摄像机获得的大量原始图片,通过Matlab图像处理程序可以自动批量获得贯穿距离和喷雾锥角等宏观参数。文献[4-6]中对某一喷射时刻贯穿距离S的定义是明确的,即由喷嘴顶端到喷雾下游顶端的轴向距离,但是对锥角的定义并不明确。文献[5]把从0到S不同位置处对应的锥角取最大值作为该喷射时刻对应的喷雾锥角。文献[6]取S的60%处的锥角为喷雾锥角,而文献[4]取的是S的1/3处。由于喷雾下游区燃油液滴索特平均直径(SMD)相对上游区较小[7]以及边缘燃油浓度较低,故下游区喷雾轮廓易受气流影响而波动较大,采用整个喷雾区域的最大锥角为喷雾锥角易产生偶然偏差,使测量结果波动较大,也影响酸化油和柴油的对比。本文采用不同喷射时刻贯穿距离的1/3处的锥角作为该喷射时刻的喷雾锥角,如图2所示。为进一步减小轮廓凸凹不平对锥角测量的波动影响,需对S/3距离内喷雾区域进行边缘提取,进而利用最小二乘法将提取的左右两边缘曲线分别拟合成两条直线,取其夹角作为喷雾锥角,此过程采用Matlab编程来完成。

图2 喷雾贯穿距离和锥角示意图

2.1 酸化油和柴油贯穿距离对比

图3和图4分别显示了2 MPa和1 MPa喷油背压下,130 MPa喷油压力时,酸化油和柴油的贯穿距离及锥角随喷射时间变化的曲线。喷射时间是以EFS8427喷油器驱动箱向喷油器发出驱动电压信号为起点开始计时,由于喷油器的电液力延迟,导致经过大约0.6 ms后才有油束喷出。从图3中可以看出:2 MPa喷油背压时,柴油的贯穿距离都大于酸化油。从图4中可以看出:1 MPa喷油背压时,柴油的贯穿距离都小于酸化油。70 MPa、90 MPa、110 MPa时试验得出的曲线,与130 MPa时酸化油和柴油的相对变化一致,故不一一列出。由表1可知:酸化油的黏度为柴油的2.084倍,相对较高的黏度导致喷雾过程中酸化油与喷孔表面以及内部油滴的摩擦增加。文献[8]指出生物柴油的喷孔流出速度低于柴油主要是因为其黏度高,此外,黏度的增加也会导致油束锥体控制表面高剪切流产生的阻碍油束发展的剪切力增加,有使酸化油贯穿距离相对柴油减少的趋势。而酸化油相对较大的黏度和表面张力使其液滴破碎较困难,SMD较大,受喷射环境中的氮气的影响减弱,且酸化油大的密度使其拥有更大的动量,受环境气体拖拽减速的程度相对较小,从而有使酸化油贯穿距离相对柴油增加的趋势。可见,在1 MPa低喷油背压下,后者为影响酸化油贯穿距离的主要因素。而在2 MPa较高喷油背压下,前者为影响酸化油贯穿距离的主要因素,这与文献[9-10]的结果相反。而文献[4]得出了在喷雾前期生物柴油的贯穿距离小于柴油,在末期大于柴油。文献[9]所用生物柴油的黏度为其所用柴油的1.671倍,文献[10]的为1.459倍,文献[4]的为1.807倍,均小于本文所用酸化油黏度相对于所用柴油黏度的倍数,削弱了前者对喷雾贯穿距离的影响。

图3 2MPa喷油背压时酸化油和柴油的贯穿距离以及喷雾锥角对比图4 1MPa喷油背压时酸化油和柴油的贯穿距离以及喷雾锥角对比

2.2 酸化油和柴油喷雾锥角及轮廓对比

从图 3和图 4中可以看出:相同喷射条件下酸化油的锥角都要小于柴油。酸化油高的黏度以及表面张力使其破碎困难,喷雾液滴沿喷雾结构径向速度较小,从而产生更小的喷雾锥角。文献[8]的研究结果得出:生物柴油高的黏度导致喷雾中湍流减少,喷雾边缘上与环境气体的相互作用减少,消弱了湍流混合,产生更小的喷雾宽度(指距喷嘴轴向距离为1 mm处的宽度)。

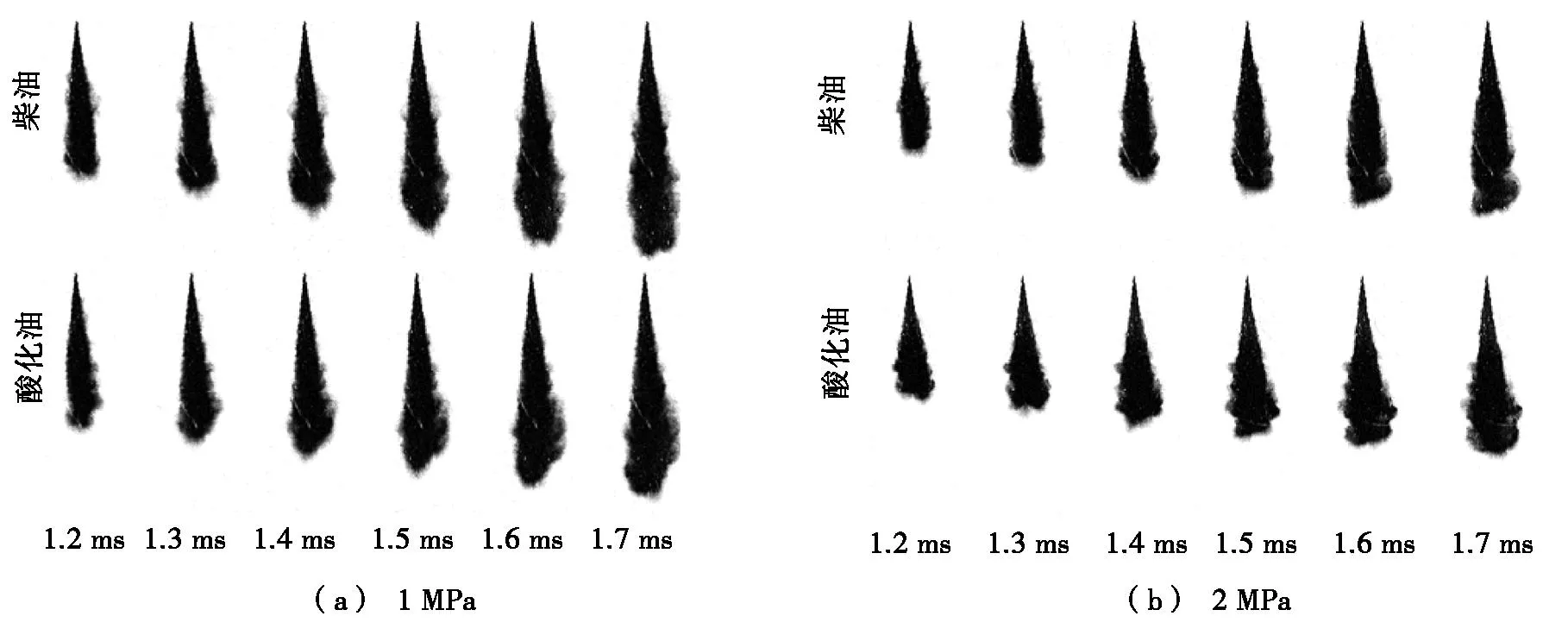

图5显示了柴油和酸化油在1 MPa和2 MPa背压下喷雾图像的对比。由图5可发现:酸化油和柴油的喷雾轮廓相似,背压的增加会使贯穿距离减小而锥角增大。酸化油的喷雾头部相比柴油较不规则且较宽,这是由于酸化油较大的黏度影响雾化均匀性,在环境气体卷吸作用下致使头部轮廓不规则,酸化油喷雾过程受环境气体卷吸影响较柴油小,使头部宽度有减小趋势;但酸化油平均粒径较柴油大,使头部液滴沿雾注径向扩散速度受环境气体影响减弱,对头部宽度的影响大于前者,最终致使酸化油喷雾头部较柴油宽。

图5 1 MPa和2 MPa背压下酸化油和柴油雾注形态对比

由图3和图4可看出:酸化油和柴油的喷雾锥角随喷射时间变化趋势一致,即喷射初期先增加,达到一峰值后再下降,最后趋于稳定,而此时贯穿距离还在增加。文献[11]指出贯穿距离在破碎时间之前正比于喷射时间,在破碎时间之后正比于喷射时间的0.5次方,即破碎时间是贯穿距离斜率的转折点。图3和图4显示出喷雾锥角是在破碎之后一段时间开始趋于稳定的。在喷射开始阶段,随着喷油量增加,喷射液柱向外延伸更广,锥角增大;当破碎开始后,产生更小的油滴,惯性较小,受环境气体的影响增加,油滴沿喷雾径向扩散能力减弱,导致喷雾锥角开始下降,最后达到动态平衡。由图5可以看出:从喷孔开始有油束喷出到锥角达到最大值的时间间隔不超过0.4 ms,则破碎时间也不超过0.4 ms。根据文献[11]中的破碎时间公式,可以算出酸化油的破碎时间相比柴油增加不超过0.026 ms。由于高速摄像机采集喷射图片的时间间隔为0.1 ms,故从图5中已看不出酸化油峰值喷雾锥角对应的时间相对柴油有所滞后,即破碎时间从图5中看不出有所增大。

3结论

柴油机的燃烧过程复杂,燃油在燃烧室内的喷雾特性对混合气的形成和燃烧有重要影响。因而,研究燃油的喷雾特性对改善燃烧性能、提高经济性和降低排放至关重要。本文通过高速摄影采集定容弹内喷雾图像,研究了替代燃料酸化油生物柴油喷雾特性和柴油的对比,获得了贯穿距离和喷雾锥角数据,主要的结论如下:

(1)在相同喷射压力下,1 MPa喷油背压时酸化油的贯穿距离大于柴油,而在2 MPa喷油背压时小于柴油。

(2)在相同喷射条件下,酸化油的喷雾锥角小于柴油,而喷雾头部宽度大于柴油,且酸化油雾化不均匀,喷雾头部较柴油不规则。

(3)鉴于酸化油的物性参数造成了喷雾特性与柴油不同,在柴油机上应用时应当对喷油系统参数进行调整,或者通过配制适当比例的酸化油和柴油混合燃料来减小与柴油在喷雾特性上的差别,以获得最佳应用效果。

参考文献:

[1]Tsolakis A,Megaritis A,Wyszynski M,et al.Engine Performance and Emissions of a Diesel Engine Operating on Diesel-Rme (Rapeseed Methyl Ester) Blends with Egr (Exhaust Gas Recirculation)[J].Energy,2007,32(11):2072-2080.

[2]Dernotte J,Hespel C,Houille S,et al.Influence of Fuel Properties on the Diesel Injection Process in Nonvaporizing Conditions[J].Atomization and Sprays,2012,22(6):461-492.

[3]Tinprabath P,Hespel C,Chanchaona S,et al.Influence of Biodiesel and Diesel Fuel Blends on the Injection Rate and Spray Injection in Non-Vaporizing Conditions[C]//SAE Technical Paper.2013.

[4]He C,Ge Y,Tan J,et al.Spray Properties of Alternative Fuels:A Comparative Analysis of Biodiesel and Diesel[J].International Journal of Energy Research,2008,32(14):1329-1338.

[5]Gao Y,Deng J,Li C,et al.Experimental Study of the Spray Characteristics of Biodiesel Based on Inedible Oil[J].Biotechnology Advances,2009,27(5):616-624.

[6]Desantes J M,Payri R,Garcia A,et al.Experimental Study of Biodiesel Blends’ Effects on Diesel Injection Processes[J].Energy & Fuels,2009,23(6):3227-3235.

[7]Park S H,Suh H K,Lee C S.Effect of Bioethanol-biodiesel Blending Ratio on Fuel Spray Behavior and Atomization Characteristics[J].Energy & Fuels,2009,23(8):4092-4098.

[8]Moon S,Tsujimura T,Gao Y,et al.Biodiesel Effects on Transient Needle Motion and Near-exit Flow Characteristics of a High-Pressure Diesel Injector[J].International Journal of Engine Research,2013,15(4):504-518.

[9]Agarwal A K,Chaudhury V H.Spray Characteristics of Biodiesel/Blends in a High Pressure Constant Volume Spray Chamber[J].Experimental Thermal and Fluid Science,2012,42:212-218.

[10]Grimaldi C,Postrioti L.Experimental Comparison Between Conventional and Bio-Derived Fuels Sprays from a Common Rail Injection System[C]//SAE Technical Paper.2000.

[11]Hiroyasu H,Arai M.Structures of Fuel Sprays in Diesel Engines[C]//SAE Technical Paper.1990.