基于ANSYS/LS-DYNA高速列车轴箱轴承动力学分析与故障模拟

2016-01-16汤武初,陈光东,孙玉超等

基于ANSYS/LS-DYNA高速列车轴箱轴承动力学分析与故障模拟

汤武初1,2,陈光东1,孙玉超1,许立1

(1.大连交通大学机械工程学院,辽宁大连116028;2.大连理工大学机械工程学院,辽宁大连116021)

摘要:为了开发高速列车轴箱轴承的在线监测系统,合理布置振动传感器测点,进而完成轴承的实时故障诊断。施加了吻合实际工况合理的边界条件和载荷条件,在ANSYS/LS-DYNA中建立了高速列车轴箱轴承的动力学模型,并且仿真分析了高速列车轴箱轴承的动力学特性。进行了双列圆锥滚子轴承正常工作状态与滚动体表面剥落情况下的显示动力学运动仿真,并在运转工作状态下,将无故障轴承与滚动体表面剥落故障轴承的仿真信号进行了时域参数对比及利用小波包络谱频域对比。为进一步研究高速列车故障轴承的运动仿真与分析奠定一定基础。

关键词:显式动力学高铁轴承ANSYS/LS-DYNA小波分析包络谱

中图分类号:U266.2文献标识码:A

作者简介:汤武初(1989-),男,江西井冈山人,副教授,研究方向:高速列车走行部状态监测。

收稿日期:2015-03-03

Dynamic research and fault simulation on high-speed railway axle box bearings based on ANSYS/LS-DYNA

TANG Wuchu, CHEN Guangdong,SUN Yuchao,XU Li

Abstract:In order to develop an on-line monitoring system of high-speed railway axle box bearings and reasonably arrange the layout of measuring points of vibration sensors , then accomplish the real-time fault diagnosis of bearings, various reasonable boundary conditions consistent with the actual conditions were dealt with, a FEM dynamic model of high-speed railway axle box bearings was established based on ANSYS/LS-DYNA , simulated analysis was carried out about its dynamic characteristics. The feasibility of the simulation methods is proved by processing different data between normal operation and fault operation by means of two methods: time domain method and wavelet envelope spectrum method. The research lays foundation for further study on motion simulation and analysis of high-speed railway failure bearings.

Keywords:explicit dynamics; high-speed railway axle bearings ; ANSYS/LS-DYNA; wavelet analysis; envelope spectrum

在高速列车的零部件中,轴箱轴承是高速列车走形部的关键部件之一,其在列车运行时的好坏直接影响列车运行的安全[1]。轴箱轴承在列车运行时会出现不同类型、不同程度的损伤。尤其是高铁及动车组这类高速速度列车,轴承更易发生故障。这种初始的微小故障会在很短的时间内迅速扩大,严重时会造成列车脱轨。因此,利用仿真的方法了解轴承在故障状态下的故障特征,并对其进行及时地、有针对性地实时监测是避免事故的有效手段。本文以高速列车轴箱轴承为研究对象,合理的定义轴承内部各部件的材料,选定接触类型并合理对边界进行约束,实现高速列车轴箱轴承的动力学有限元仿真。高速列车轴箱轴承在工作时,由于滚动体与内滚道、外滚道、保持架兜孔的接触面上互相产生交变的接触力,而这些表面的某些疲劳强度低的地方就很容易产生微裂纹,并随着时间的推移逐渐扩展形成剥落[2]。而滚动体是实际工作中最易受损的部件,所以本文主要研究滚动体表面剥落情况下的故障特征。

1基于ANSYS/LS-DYNA显式动力学有限元算法

利用ANSYS/LS-DYNA对轴承进行动力学分析与仿真,得到轴承的各项动力学参数,从中提取出轴承故障时的故障特征,为高速列车轴箱轴承的振动传感器布置和轴承在线检测仪的研制提供必要的理论支撑。

LS-DYNA是非常强大的分析软件,它是利用计算机的计算功能和以离散数学为基础来进行分析,主要的算法有Euler算法、ALE算法及Lagrange算法[3-4],特别适用于求解二维、三维非线性结构高速冲击、瞬态动力学等相关问题。在动力学的有限元分析中,求解方程为:

(1)

在显示动力学的计算中,运动方程的积分采用中心差直接积分,利用中心差分法后,某时刻的速度和加速度表示为:

(2)

(3)

式中:Δt为时间间隔。

将上述两式联立带入(1)式中便得到每一个离散时间点解的递推公式:

2高速列车轴箱轴承有限元模型的建立

2.1实体模型创建

实物采用SKF公司生产的型号为TBU-BT2-8545-AD的高速列车的轴承,其具体尺寸参数如表1所示。由于滚动轴承工作时内部各部件的运动情况比较复杂,一般情况下轴承的内圈和轴采用过盈配合装配的,在摩擦力的作用下内圈随着主轴旋转,滚动体不仅绕轴承轴向方向进行公转,而且还绕着滚子轴线进行自转。由于高铁轴箱轴承是双列圆锥滚子轴承,两列轴承的结构及材料属性都相同,为了节省计算时间,只对其中一列进行建模。并且滚动体的受力是随着位置的不同而不同,针对轴箱轴承这一运动特点,在仿真过程中需要模拟[5]:

1)忽略密封圈、防尘盖等部件对轴承动力学的影响;2)不考虑倒角、游隙以及油膜对轴承动力学的影响;3)轴承与轴承座采用过盈配合装配在一起,所以可将轴承外圈外表面看做是刚性的,并在建模过程中约束外圈外表面全部自由度;4)轴承在实际运动过程中,轴向方向是直接与轴肩接触上,轴向方向无滑移,在有限元模型中,约束轴承内外圈的轴向自由度。

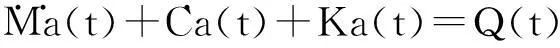

表1

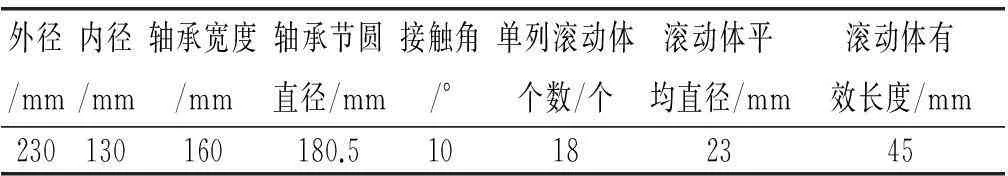

图1为无故障的高速列车轴箱轴承的模型,图2为模拟轴承滚动体表面剥落失效建立的模型,故障表面积大约为10 mm2,深度为1 mm。

图1 正常轴承模型图2 轴承滚动体失效模型

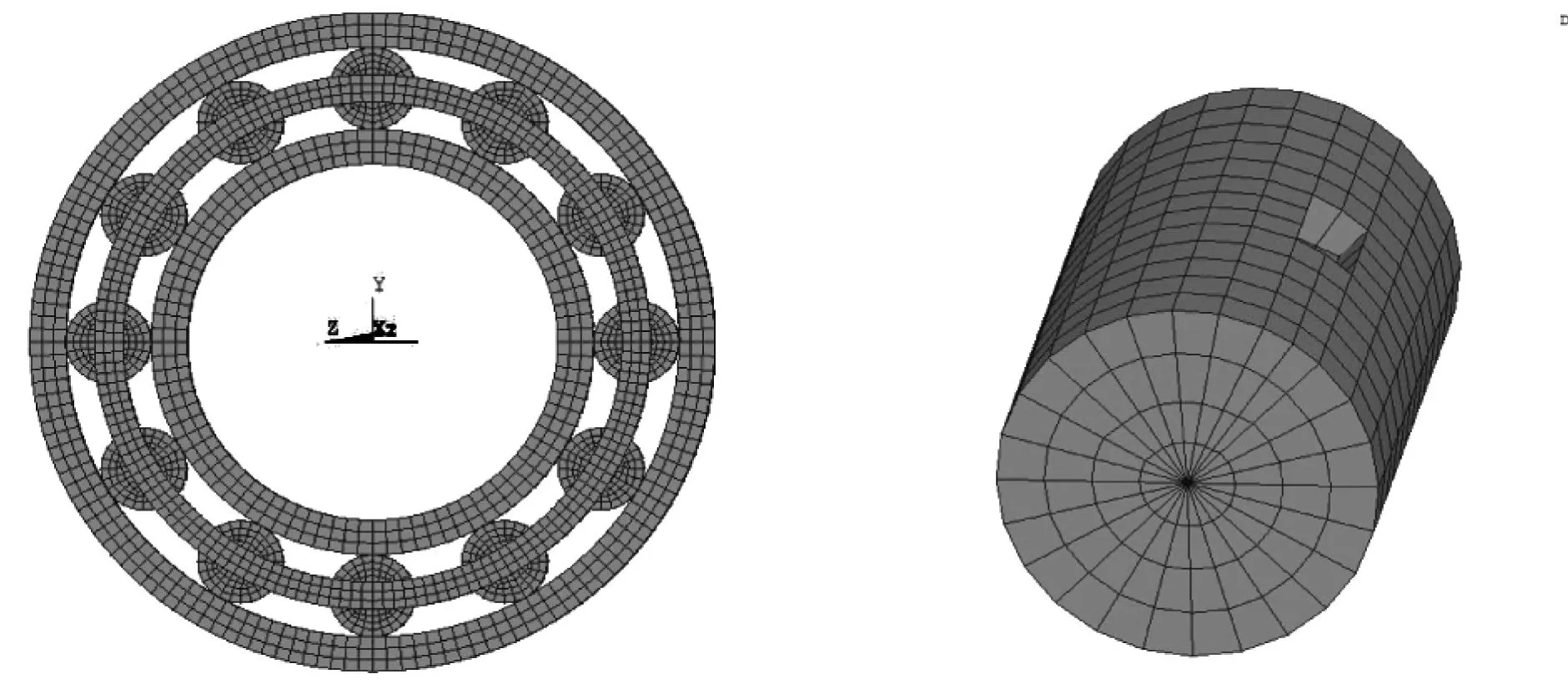

2.2材料模型参数的确定

TBU-BT2-8545-AD型双列圆锥滚子轴承的内、外圈的材料为轴承钢。在轴承工作过程中,由于各部分接触时的变形量都很小,因此可以把轴承内、外圈和滚动体均设置为弹性材料,把保持架、内圈的内表面设置为刚性的。相应的材料模型参数如表2所示。

表2

2.3接触模型与载荷

在定义接触之前,网格的划分至关重要。网格质量将直接影响计算的精度和速度。选择SOLID164六面体单元,并采用扫略网格的方法将内圈、外圈、滚子及保持架进行网格划分,轴承的有限元模型如图1所示。由轴承转动的特点,可知轴承内部元件之间一共包含有三种接触。第一种是滚子与外圈外滚道的接触,第二种是滚子与内圈内滚道的接触以及滚子与保持架兜孔之间的接触。在有限元模型中,由于不确定滚子在任意时刻具体的接触面的位置,所以设置这三种接触均为“面对面”接触。考虑到摩擦的影响,在创建接触对时设置滚动体与内圈滚道表面和外圈滚道表面的静摩擦系数fs为0.1,动摩擦系数fv为0.05,滚动体与保持架兜孔面的静摩擦系数设置为0.002,动摩擦系数设置为0.001。

2.4施加载荷及限制约束

为了模拟高速列车轴箱轴承在实际工作时的工况,对轴承外表面所有自由度进行约束,对保持架限制除自身轴线方向的旋转自由度外的其他全部自由度,内圈限制轴向方向自由度及除自身轴向外的旋转自由度。对轴承的内圈表面施加转速,由于动车组列车的行驶速度为300 km/h,则施加的转速大小为ω=92.6 rad/s。并且在刚性的内圈内表面上的节点施加40 kN的径向载荷,在轴承外圈侧面的节点上施加12 kN的轴向载荷。

3双列圆锥滚子轴承动力学仿真分析

3.1轴承运动学理论分析

根据套圈控制理论假设,首先假设轴承的内圈和外圈是同时旋转的,并且内、外滚道与圆锥滚子之间只发生滚动而没有滑动[6]。

滚子公转速度ωm:

(4)

滚子自角速度ωb:

(5)

保持架旋转速度vm:

(6)

式中:dm—轴承节圆直径;DW—滚动体直径;ωi—内圈角速度;ωe—滚子中心角速度。

3.2动力学有限元结果分析

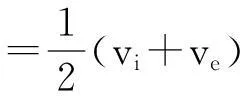

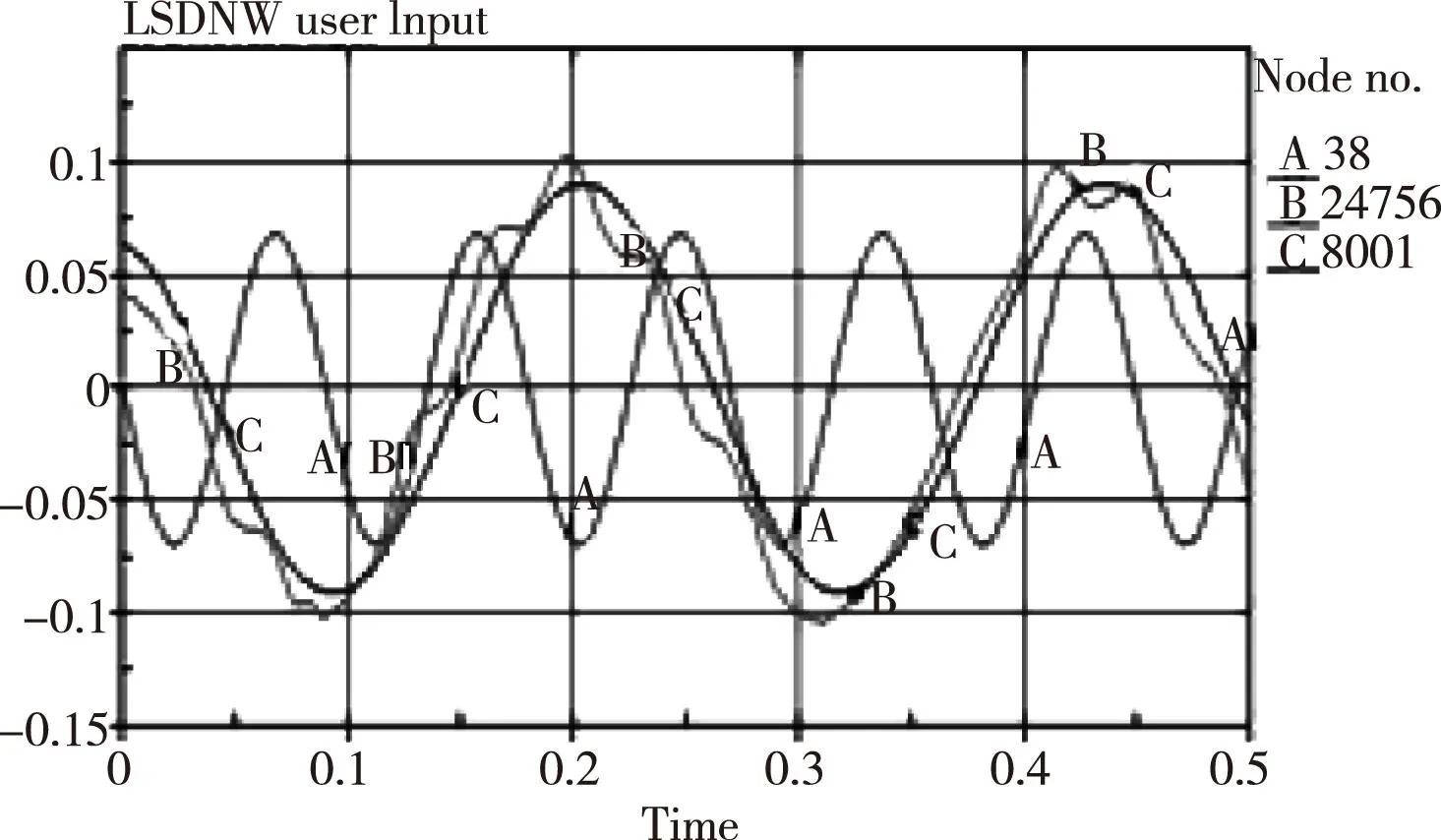

在图3中,A代表内圈,B代表滚动体,C代表保持架,轴承内圈、滚子及保持架的位移曲线有着非常明显的周期性,由于是在内圈内表面施加的转速载荷,所以保持架和滚动体的位移是落后于内圈的位移,并且从图中看出滚动体和保持架的周期是内圈位移周期的2倍,并且各部件的位移从整体来看是个很平稳趋势。在图4中,A-D分别代表滚动体、内圈、保持架及外圈,应力变换程度最大的是滚动体的应力。说明在高速列车轴箱轴承的运动过程中,滚动体的故障率要比其他部件的故障率高,这是由于轴承的主要破坏形式就是疲劳破坏,而疲劳破坏的主要原因是材料的动态应力。应力曲线的结果能够充分证明滚动体是最易受损部件,该结论与实际相符。

图3 轴承各部件节点位移曲线

图4 轴承各部件单元应力曲线

4故障轴承与正常轴承仿真结果对比

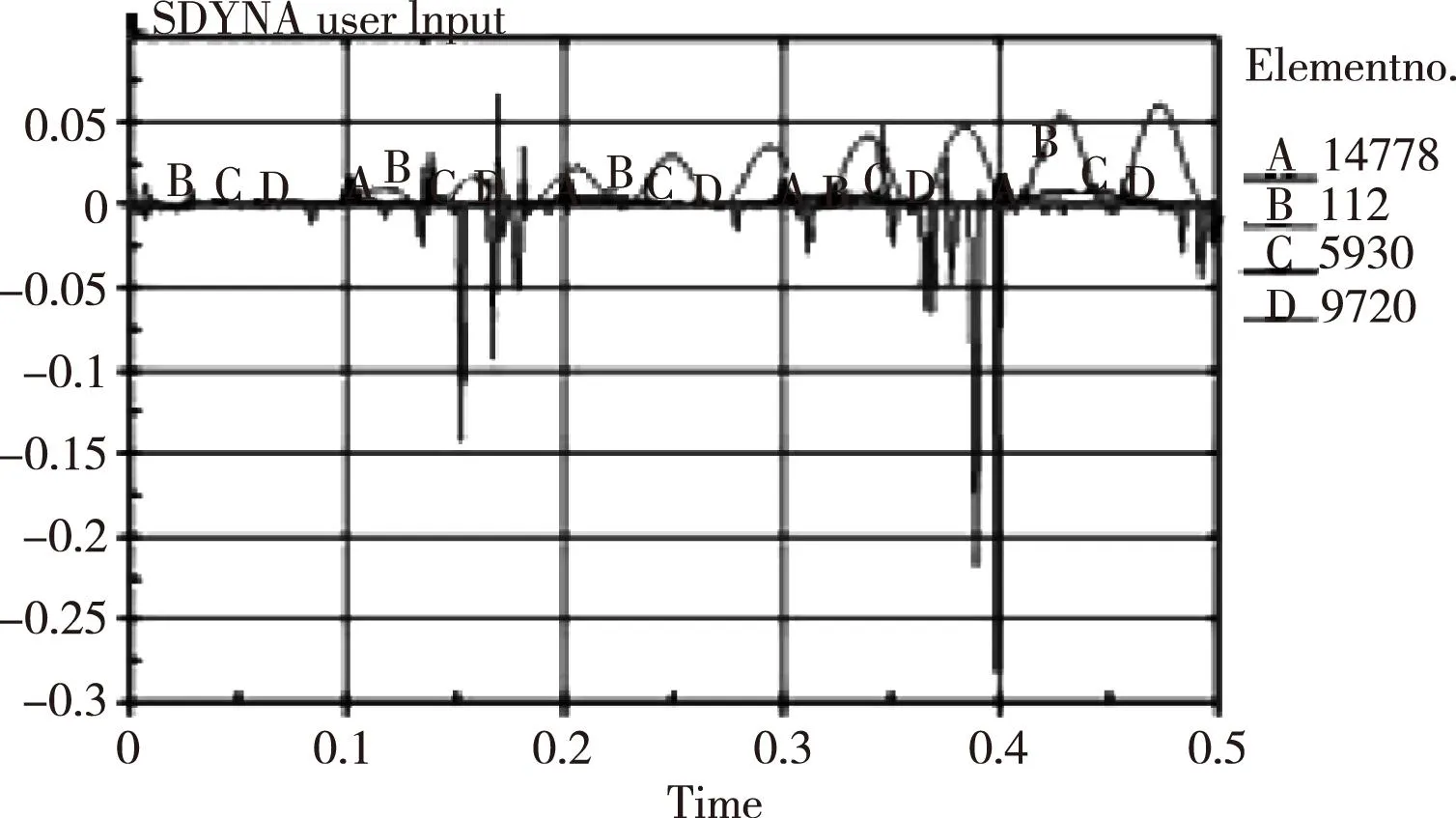

4.1等效应力云图对比

任意取某同一时刻下,正常轴承和滚动体表面破损情况的等效应力进行对比。图5为无故障轴承在工作时的等效应力图,图6为故障轴承——滚动体表面剥落的等效应力图。通过对比两图的等效应力可以发现,故障轴承的平均接触的应力和最大接触应力均高于无故障轴承的接触应力,但是从等效应力图中无法判断出轴承故障的具体位置。但是整体看出轴承在工作状态下,轴箱轴承的承载部分是上半区。

图5 正常情况轴承的图6 滚动体表面剥落情况 应力图 下的应力图

4.2仿真信号对比及处理分析

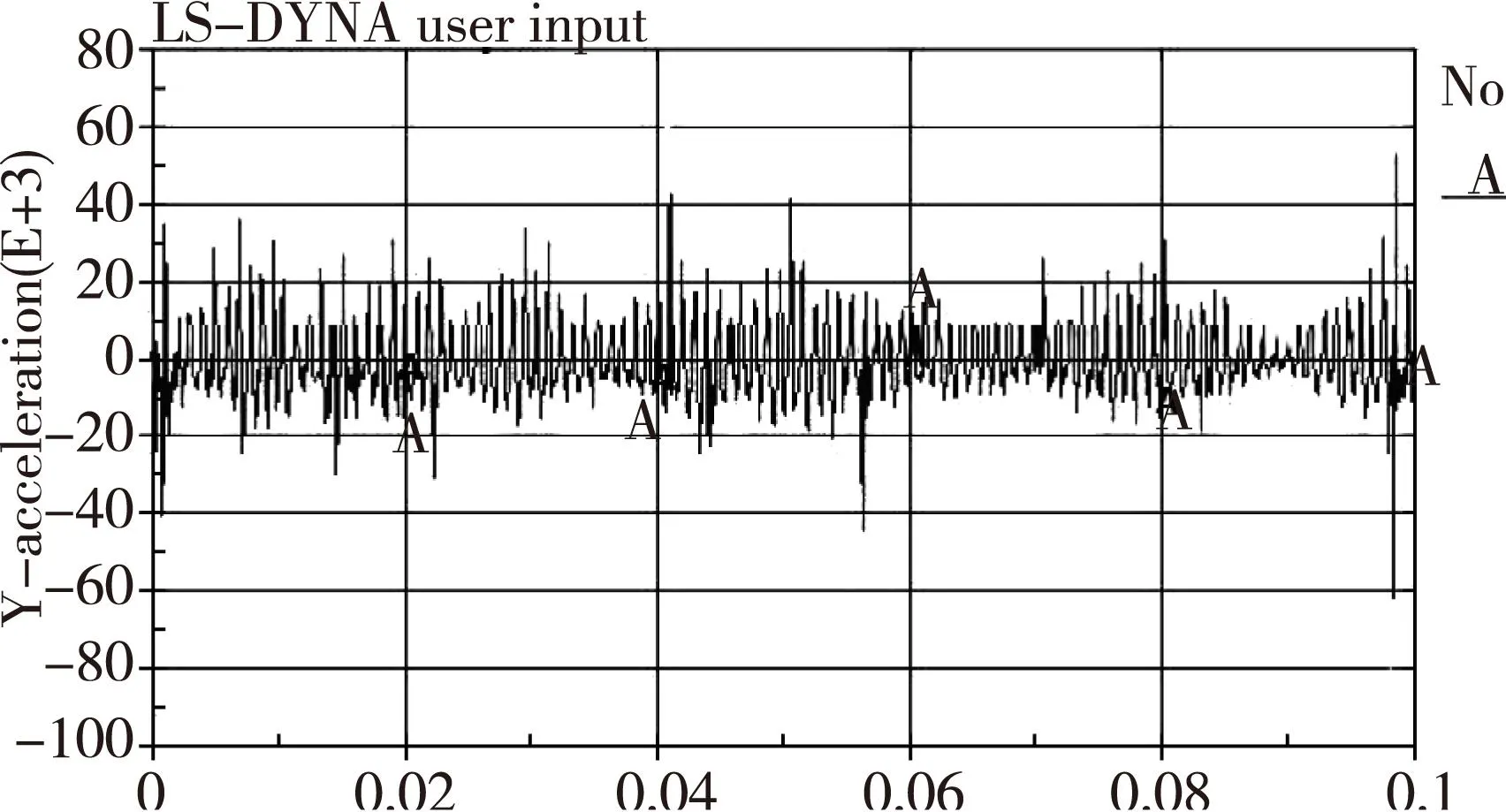

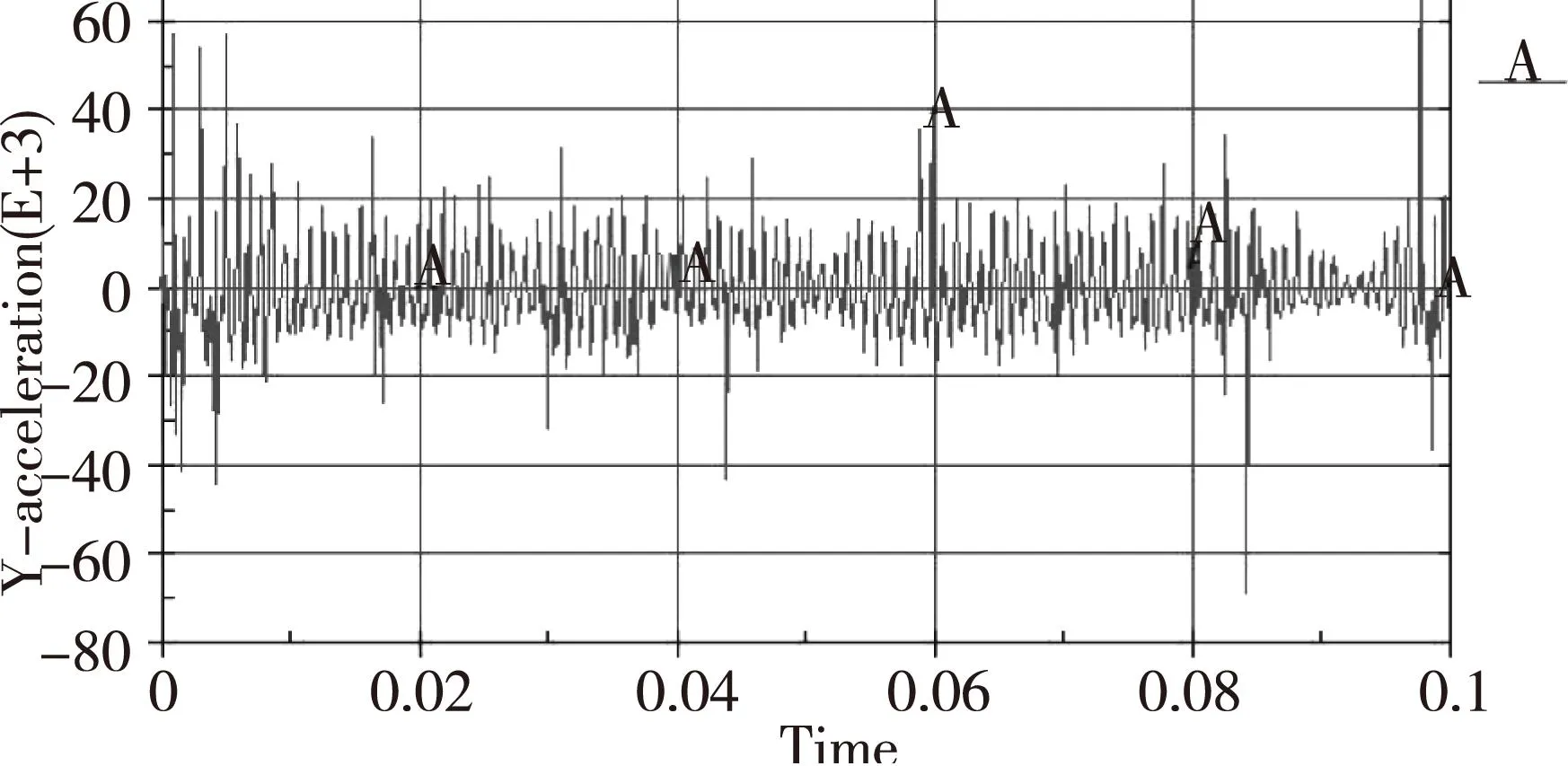

选择外圈内表面的节点18886节点,来采集轴承振动信号,进行对比分析。其中图7为轴承正常运转下该节点在Y方向的振动加速度时域图,图8为滚动体表面剥落的情况下Y方向的振动加速度时域图。

图7 轴承正常运转下Y方向加速度时域图

图8 轴承滚动体表面剥落情况下Y方向加速度时域图

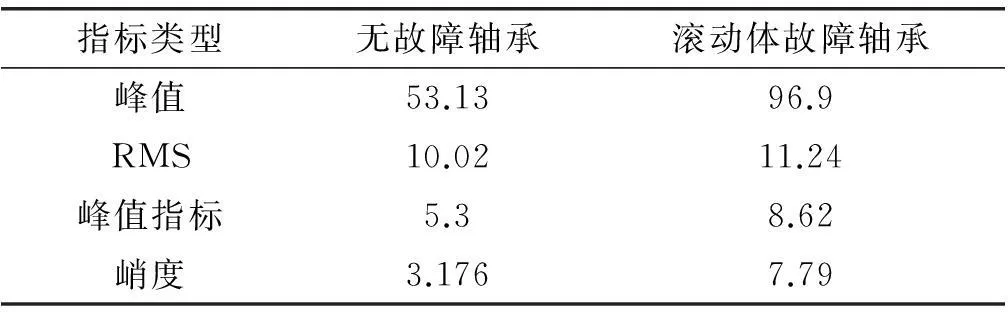

4.2.1仿真信号的时域参数对比

时域诊断法是最早应用的故障检测法,通过对时域波形的统计和分析,我们可以得到信号的许多相关信息,例如有效值、波形因数、波峰因数、峭度及冲击脉冲等。这些统计值可以对不同情况下的故障进行预测,无故障轴承与故障轴承的仿真振动数据的相关时域参数的结果见表3。

表3

从表3不难看出,滚动体表面剥落的故障轴承相比于正常轴承而言,峰值和峰值指标均比较大。即说明滚动体表面的剥落会在轴承运行中,对轴承有明显的冲击。对于正常轴承,峰值指标通常为较小的稳定值(一般在5左右)。一旦轴承出现点蚀或者疲劳剥落类损伤,则在损伤点必然会产生冲击,从而导致振动峰值迅速增大。表1中正常轴承的峰值指标为5.3,而滚动体故障轴承为8.62大于5,该结果与结论相符,并且可以判断该故障轴承存在的故障类型为冲击类故障。峭度对轴承早期故障引起的冲击反应比较灵敏,对于无故障轴承,其峭度K的值通常在3左右。当轴承出现故障时,峭度值会增大。通过表1可以看出,无故障轴承的峭度为3.176,而故障轴承为7.79,这与结论相符。通过该时域参数的分析能够辨别出轴承是否故障,但对于确定轴承的故障部位不能提供有效的信息。

4.2.2仿真信号的频域对比

由于从时域信号数据中无法判断轴承故障的部位,所以采用小波包分析对仿真的时域信号进行处理,并分析其信号的包络谱。滚动体在外圈的通过频率为:

(7)

式中:m—滚动体个数;fn—转频;d0—滚动体直径;D—滚动轴承的节径;α—接触角。

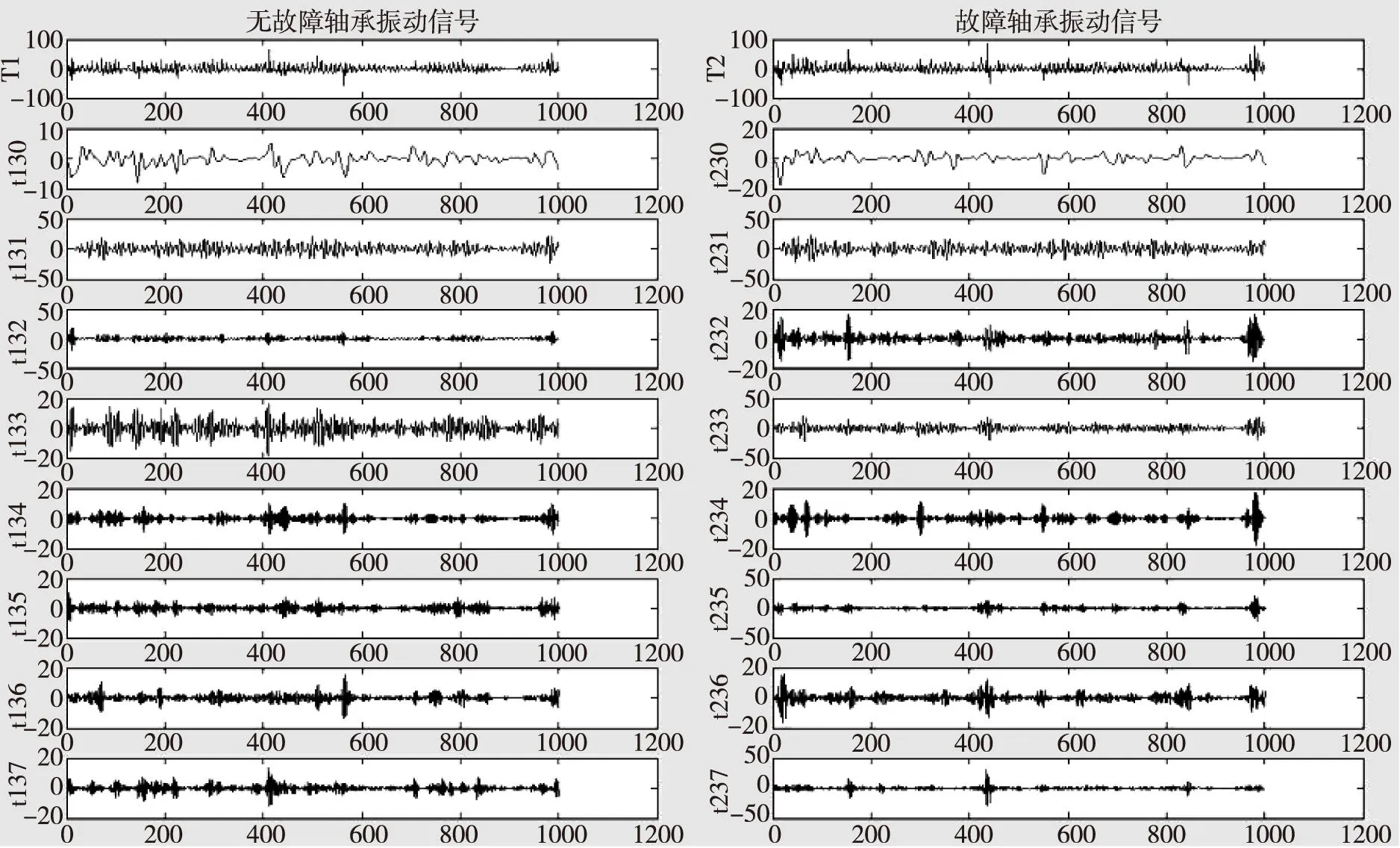

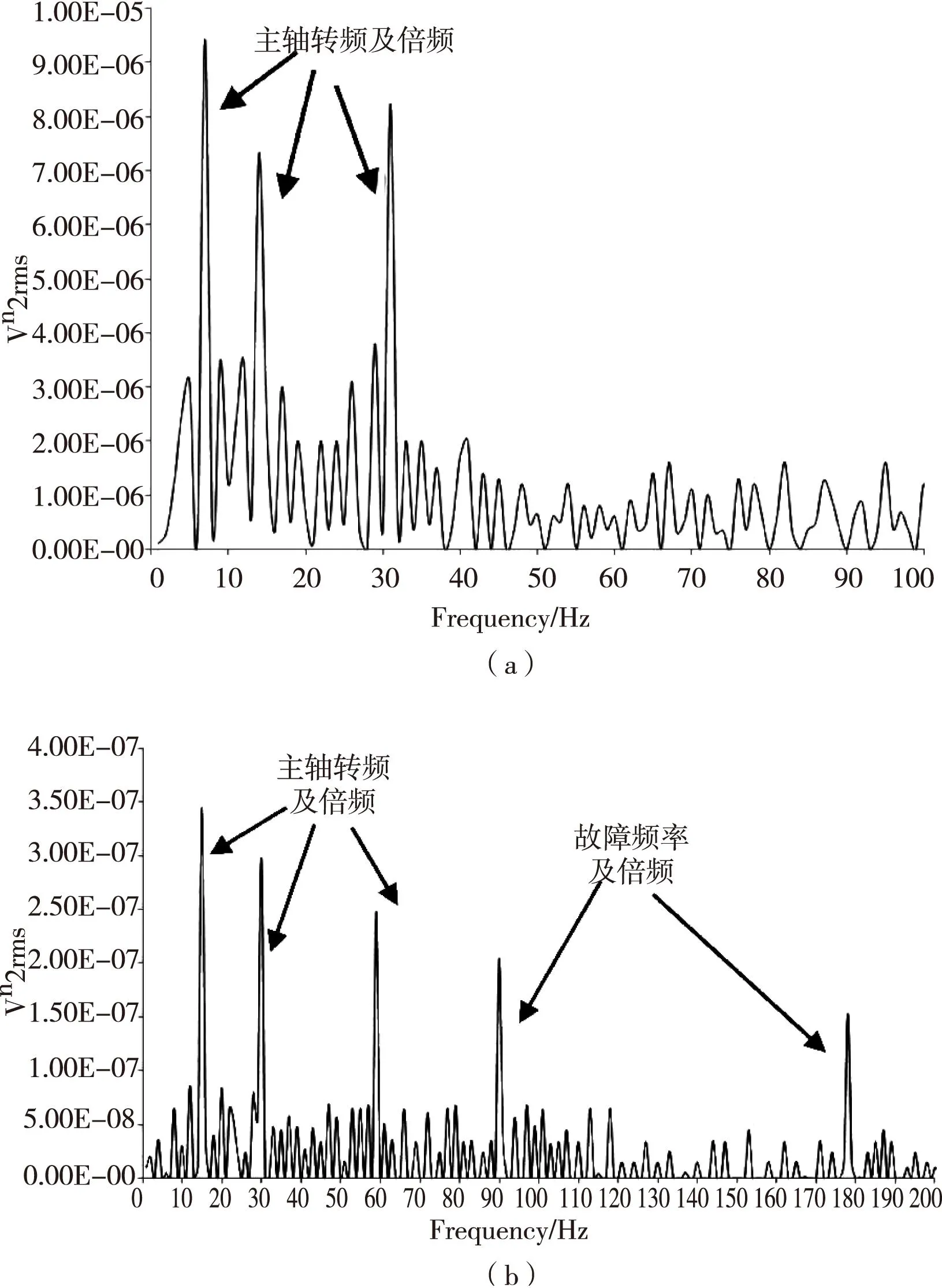

通过式(7)计算得出滚动体故障轴承的特征频率为88.406 Hz,因此对采集的振动信号进行小波包分析[7],选用db4为基础小波,进行8层分解,可知特性频率及其2-5倍频分别分布在小波分解出的振动信号的第2个频率到第8个频率段内。无故障轴承和故障轴承的小波包分解后各频段上的重构振动信号见图9。

图9 小波包分解后各频段上的重构振动信号

图10 无故障轴承与故障轴承包络谱

从图9中可以看出,无故障轴承在T133频段上振幅最大,而故障轴承信号在T234频段上幅值较大,说明该频段中冲击振动比较大,所以进一步对该频段信号进行Hibert包络谱分析,分析结果如图10(a)所示,图中只出现了主轴转速的半频(7.4 Hz),转频(14.7 Hz)以及2倍频(30.2 Hz),没有其他频率成分,从而判断该轴承处于正常状态,这与仿真模型不存在故障的事实相吻合。故障轴承的包络解调的结果如图10(b)所示,除了主轴的转频(14.9 Hz)和2倍频(31.04 Hz)及3倍频(61.2 Hz),还出现了89.5 Hz及其2倍频(183.8 Hz)的频率成分。89.5 Hz与理论计算得出的该转速下滚动体故障频率88.406 Hz十分接近,从而可以判定滚动体存在故障。该结论与实际情况相符[8-9]。

5结论

1)考虑轴承内部各部件的弹性变形和动态接触情况,运用ANSYS/LS-DYNA建立了高速列车轴箱轴承——双列圆锥滚子轴承柔性多体接触动力学模型,计算分析了该轴承的动态特性,并通过理论计算值验证了结构的有效性。

2)通过对正常轴承和滚动体破损轴承的动力学仿真结果的等效应力云图对比,发现较大的接触应力均集中在滚动体与内、外圈接触部位,并且高速列车轴箱轴承的承载区是上半区。

3)从时域和频域两个方面,对基于振动信号的高速列车轴箱轴承故障诊断方法进行了研究、分析和对比,为高速列车轴箱轴承在线故障监测系统的研发提供了理论上的依据。

4)仿真信号在轴承外圈加速度时域、小波分解包络分析结果与理论值吻合良好,能够较好地反映出滚动体破损故障的故障特征,验证了用显示动力学仿真采集信号的方法代替试验采集信号的方法是有效可行的。

参考文献

[1]范文明,邓立,孟庆江.铁路货车滚动轴承故障对行车安全的影响及防范[J].铁道技术监督,2004(4):35-36

[2]MA Shiyao,ZHANG Jinguo.Contact analysis on rolling bearing by finite element method [J].Machinery Design&Manufacture,2010(9):8-10

[3]候运丰,魏鹏,郭俊峰.基于ANSYS/LS-DYNA的高速电主轴轴承动力学分析与仿真[J].机械制造,2012(50):17-20

[4]康晓晨,乔长帅,吴楠.基于ANSYS/LS-DYNA深沟球轴承的动力学仿真[J].河南科学,2013(11):1918-1922

[5]高乐乐,高祥,谭南林,樊莉.基于ANSYS/LS-DYNA的滚动轴承仿真与分析 [J].机械设计,2007(9):62-65

[6]T.A.Harris,M.N.Kotzalas(美).罗纪伟,马伟译.滚动轴承分析(第五版)[M].北京:机械工业出版社,2009

[7]张家凡,易启伟,李季.复解析小波变换与振动信号包络解调分析[J].振动与冲击,2010.29(9):93-96

[8]陈刚,廖明夫.基于小波分析的滚动轴承故障诊断研究[J].科学技术与工程.2007(7)12:2810-2814

[9]宋晓美,孟繁超,张玉.基于包络解调分析的滚动轴承故障诊断研究[J].仪器仪表与分析监测.2012.1:16-19

陈光东(1989-),男,湖北省十堰市人,硕士研究生,研究领域:先进加工技术。