末级过热器爆管失效分析

2016-01-15陈祥龙

摘要:经分析发现,末级过热器钢管爆口处金相组织老化,爆口内壁氧化物为饱和状态,因此管子中异物或氧化物脱落堵塞导致的短时超温过热是锅炉末级过热器爆管的主要原因。应查找堵管异物,检测锅炉在启机过程中的温升速率及停机过程中的冷却速度,避免类似事故再次发生。

关键词:末级过热器;爆管;长期过热;高温蠕变;锅炉检测 文献标识码:A

中图分类号:TK22 文章编号:1009-2374(2016)03-0059-03 DOI:10.13535/j.cnki.11-4406/n.2016.03.030

1 概述

2012年9月4日上午10时,佛山市南海京能发电有限公司3#炉发生爆管事故导致紧急停炉,给该厂的正常运行帶来较大影响,所幸未造成人员伤亡。

该锅炉为哈尔滨锅炉厂有限公司生产的HG-1100/17.5-YM33型亚临界参数、一次中间再热、倒U型布置的自然循环汽包炉,采用煤粉室燃、平衡通风、四角切圆燃烧方式,设计燃料为烟煤。锅炉前部为炉膛,四周布满膜式水冷壁。锅炉尾部竖井为单烟道,喷水减温控制过热汽温及再热汽温,连续固态排渣,钢管式空气预热器,全钢架构,高强螺栓连接,露天布置。尾部竖井烟道中交错布置低温过热器、单级省煤器和空气预热器。该炉于2010年1月投入运行,至今已运行约1.5万小时。经检查发现,发生爆管事故的管子为末级过热器管。由于本次爆管造成过热器损坏面积较大,为确定末级过热器发生爆管事故的原因,以便采取有效措施避免再次发生同类事故,广东省特种设备检测院佛山分院对爆管的末级过热器管进行取样,通过对样品进行爆口宏观分析、壁厚测定、化学成分分析、力学性能检测、金相检验等检测技术,结合该炉安装资料和运行记录等资料,得出了末级过热器发生爆管失效的原因,提出了导致末级过热器爆管的三种可能性,并给使用单位提出了相应的意见和建议。

2 事故概况

2012年9月4日上午10点,运行部告知#3炉可能有地方爆管,经现场听响声确认为末过或末再位置,11点通知运行停炉,运行申请中调停炉,11点40分中调同意停炉,#3炉开始滑参数停机,13点11分#3机缸温400℃,打闸停机,闷炉8小时,当晚9点开人孔冷却。经现场检查发现,发生爆管事故的管子为末级过热器管。

3 检验内容和分析

本次爆管造成多根末级过热器管损坏,维修时从23、24、25排迎火面向里每排割8根1m长的管子,其中25排第7根割了9100mm长进行了更换。割下来的管子外观见图1(a),从图中可以看出,25-7管的破口最大,位于管排左侧面(属于向火面),管壁未见明显减薄迹象。其余管外壁有明显吹损减薄,管壁减薄最严重的部位有小破口,破口均位于管排右侧面向25-7管大破口位置,由此可判定25-7管破口为主爆口,其余管减薄严重部位出现的小破口均为由主爆口吹损减薄造成的。

为查清主爆口爆管原因,我们截取了主爆口及附近减薄严重的4根1m长的过热器管进行失效分析,根据管排位号对4根管进行编号,分别标记为25-7、25-6、25-8、24-5。

我们对上述送检样品管分别进行了爆口宏观形貌分析、壁厚测定、胀粗量检测、化学成分分析、力学性能检测、硬度测定、金相检验等检测技术,并对该锅炉安装资料、锅炉运行记录等相关资料进行了核查。

3.1 爆口宏观形貌分析

25-7主爆口宏观形貌见图1(b)~1(d),破口部位管壁没有明显减薄特征,破口附近的管径有明显的涨粗迹象,管外壁有一层厚度约为0.8mm的坚硬致密的黑色树皮纹氧化皮,破口周围的氧化皮已部分剥落,表面有多条与破口平行的纵向皱褶。破口尺寸为105mm×37mm,呈脆性厚唇式形貌,破口断面粗糙而不平整,边缘是钝边且不锋利,管内壁光滑。从主爆口宏观形貌来看,呈现脆性开裂,具有典型的长期过热爆管特征。

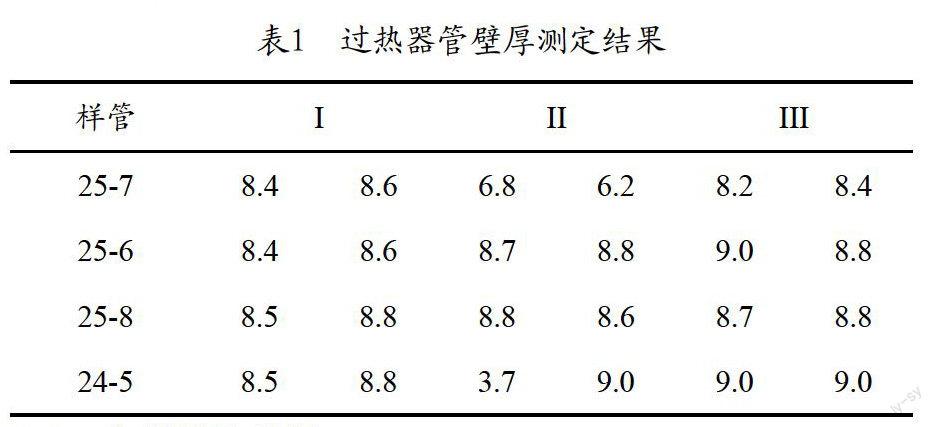

3.2 壁厚测定

经对送检样管外壁进行壁厚测定,测厚结果见表1。从测厚结果可以看出,25-6、25-8、24-5三根管未吹损部位的最薄壁厚为8.4mm,未发现明显减薄,实测最小壁厚满足强度计算中最小理论计算壁厚的要求。25-7管破口附近管段最薄壁厚为7.5mm,爆口部位最薄处为6.2mm,实测最小壁厚已不满足强度计算中最小理论计算壁厚的要求。

另外根据广州帕理检测技术有限公司对22排~26排管前起1~4根管的测厚结果显示,所测末级过热器管壁均未发现明显减薄。

3.3 力学性能分析

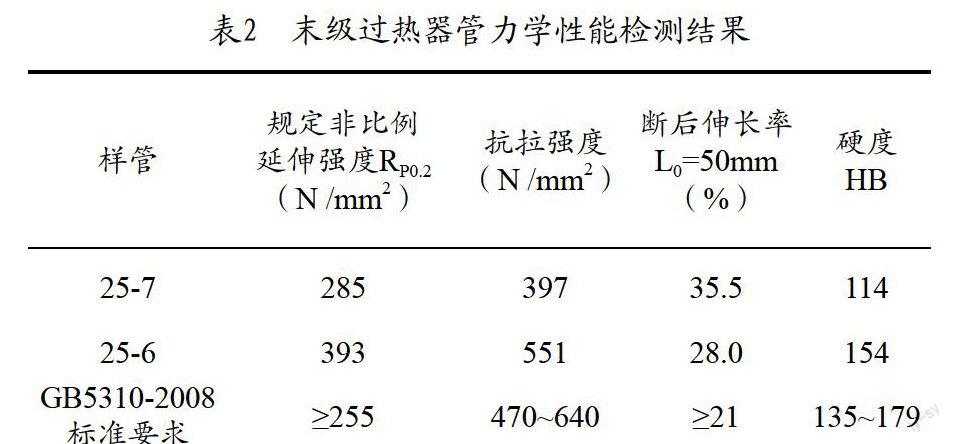

通过对25-7、25-6两根样管进行室温力学性能检测,检测结果见表2:

从检测结果我们可以看到,发生爆管的25-7样管屈服强度值已明显降低,且接近标准要求的下限;其抗拉强度比标准最低值低16%,已不满足标准要求,硬度值也比标准要求最小值低21HB,已不满足DL/T438-2009中的相关要求,材料性能退化明显。25-6样管力学性能未发现异常。

3.4 金相分析

通过对25-7管爆口横截面、25-6管横截面进行金相组织分析,金相图分别见图2(a)~2(c)和图2(e)~2(f)。

25-7管爆口横截面外表面未见蠕变裂纹,但有明显可见的蠕变孔洞,内表面未见蠕变空洞,见图2(a);破口部位金相组织为铁素体+析出碳化物,蠕变损伤已达到方向性蠕变孔洞级别,破口外表面呈等轴状晶粒,见图2(b)、2(c);远离爆口位置未见蠕变孔洞,珠光体球化级别为5级,见图2(d);由金相组织分析结果可知25-7管材质已严重劣化。

25-6管横截面金相组织为铁素体+珠光体,其球化级别2.5级,晶粒度7级,见图2(e);内表面边缘呈半脱碳状,半脱碳层厚约0.17mm,见图2(f)。从金相分析可知25-6管金相组织正常,材质未发现劣化。

4 末级过热器爆管机理分析

综合上述分析我们可知,25-7管爆管是由于长时过热致使管材材质劣化并最终导致爆管。长时过热导致爆管的机理如下:

长期过热是指管壁温度长期处于设计温度以上而低于材料的下临界温度AC1,超温幅度不大但时间较长,管子发生碳化物球化,持久强度下降,蠕变速度加快,使管径均匀胀粗,最后在管子的最薄弱部位导致脆裂的爆管现象。

长期超温爆管主要发生在高溫过热器的外圈和高温再热器的向火面。在不正常运行状态下,低温过热器、低温再热器的向火面均可能发生长期超温爆管。

末级过热器管壁在长期超温过热情况下,管子母材中的碳化物及合金元素向晶界等高能量区域转移,导致大量碳化物的析出和聚集长大,并呈链状分布及碳化物的球化现象。晶界上析出的碳化物和其他杂质促进蠕变孔洞的形成,并最终形成蠕变裂纹,与高温氧化共同作用,使钢管的高温强度和韧性迅速下降,在管内亚临界的过热蒸汽压力下导致钢管脆性爆管。从蠕变空洞和晶粒变形特征可判断裂纹起源于管外壁的蠕变空洞扩展形成的纵向蠕变裂纹和高温氧化裂纹,并进一步向内表面扩展,材质已严重劣化的管子在管内蒸汽压力作用下拉伸胀粗,导致管内壁晶粒的拉伸变形,当无法承受内部蒸汽压力时最终产生脆性爆管。

长时超温爆管根据工作应力水平可分为三种:高温蠕变型、应力氧化裂纹型、氧化减薄型。根据爆口特征可知本次末级过热器爆管符合高温蠕变型爆管特征。

5 末级过热器25-7管长期过热原因分析

长时过热的根源在于长期超温运行,过热器管的长时过热是由于冷却工质循环不够充分,烟温过高或材料性能不适应实际工况等原因逐渐形成的,这些不正常条件通常是由下列状况所造成的:(1)异物堵塞管子;(2)管内汽水流量分配不均;(3)锅炉烟道堵阻造成局部热负荷偏高;(4)管子内部结垢、杂质而限制管内的冷却工质流量并降低传热能力;(5)错用材料;(6)最初设计不合理。

通过上述分析可以发现本次末级过热器爆管有以下五个特点:(1)本次末级过热器爆管位置为从左往右数第25排,从前向后数第7根管侧面爆管,爆管位置不在工况最差的最外圈管向火面;(2)爆口宏观形貌符合长时过热断口特征,再加上管外壁厚度达0.8mm的黑色氧化皮,说明该处的末级过热器管长期在高温下运行,存在较严重的过热氧化现象;(3)从壁厚检测数据可知,25-7管外壁无磨损减薄迹象而只是由于蠕变胀粗导致管壁减薄,附近的管子除吹损部位外壁厚均未发现明显的减薄;(4)发生爆管的25-7管的力学性能已下降至不能满足标准要求,而其余管的力学性能则未发现异常,符合标准要求;(5)25-7管金相组织显示珠光体已严重球化,管外壁出现方向性蠕变空洞,材料劣化严重,其余管的金相组织均未发现异常。

从上述特点可以确定,出现长时过热的只有25-7管,其余管均未发现明显的长时过热迹象。爆管管位具有一定的偶然性,由此可判断导致25-7管爆管的原因应为25-7管过热蒸汽流量较少所致。

6 结语

综上所述,本次末级过热器管25-7发生爆管是由于长时过热引起的,属于高温蠕变型长时过热。引起25-7管长时超温过热最有可能的原因是由于25-7管下弯头存在异物或弯管圆度超标造成管子弯头处通流面积变小,过热蒸汽流量变小导致壁温升高,产生长期超温过热,最终在管子薄弱部位产生泄漏,造成长时过热爆管。

作者简介:陈祥龙(1973-),男,广东省特种设备检测研究院佛山检测院工程师,研究方向:电站锅炉。

(责任编辑:陈 洁)