排架厂房托梁换柱改造技术探讨

2016-01-15李永强

李永强

摘要:为了满足冶炼企业发展的需要,原有厂房须增加一些大型设备、工业炉窑等,这时需要拔除一些柱子,利用扩大柱网的办法满足生产工艺布置要求,称为托梁换柱。文章介绍了排架厂房托梁换柱改造的设计和施工过程,总结出托梁换柱改造成功的关键是保证顶升过程中屋架和千斤顶的稳定、保证大跨度托梁与原有构件的刚性连接。

关键词:排架厂房;托梁换柱改造技术;厂房改造;大跨度托梁;原有构件 文献标识码:A

中图分类号:TU746 文章编号:1009-2374(2016)03-0033-02 DOI:10.13535/j.cnki.11-4406/n.2016.03.017

1 工程概况

金川集团公司铜冶炼厂转炉吹炼厂房于1964年建成,主要结构为大型屋面板、钢结构组合屋架、预制钢筋混凝土排架柱。该主厂房跨度为24m,柱距为6m,柱顶标高为20.8m,轨顶标高18m。改造前厂房内布置有4台50t卧式转炉、2台100t阳极精炼炉、5台50t桥式吊车,年处理有色金属10万吨。21世纪初,集团公司决定对现有吹炼设备进行挖潜优化综合改造,其中需要新建一台110t卧式转炉。根据工艺布置要拔掉列⑥轴线的一根钢筋混凝土排架柱,为转炉烟气出口和余热锅炉腾出空间。厂房平、剖面示意见图1、图2:

原工艺设计单位建议对⑥轴线屋架卸荷后进行拔柱施工,即先拆除⑥轴线屋架两边屋面板,然后进行托梁拔柱。该方案工期长,需要系统停产时间达25天,施工费用也高,不满足生产要求。笔者有幸被指定优化施工方案,参加了该项目的全过程,将施工时间控制在系统检修工期10天之内,圆满地完成了工作。

2 施工方案

2.1 方案设计

设计方案时考虑以下四点:(1)保证施工中结构体系的安全与稳定;(2)保证施工中体系处于静力受力状态;(3)保证施工完毕结构处于原设计要求的受力状态;(4)操作尽可能简便,不能影响生产。

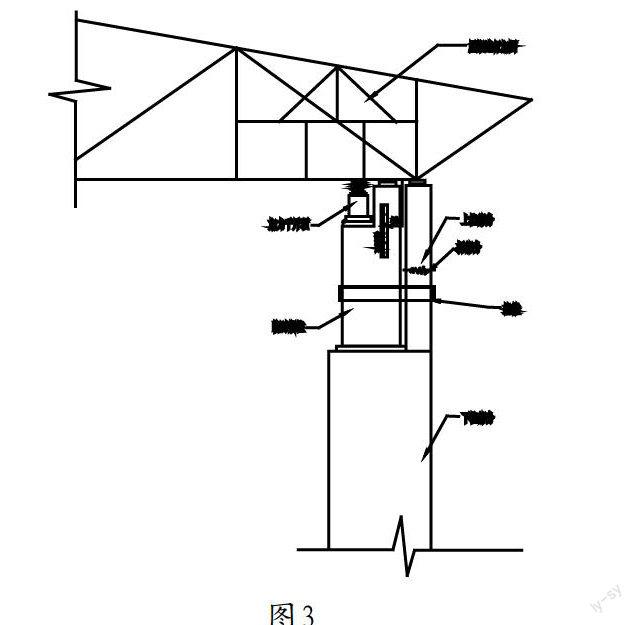

原设想在吊车大梁顶部固定临时小钢柱,钢柱顶架设千斤顶来顶升屋盖系统,由于停产期间吊车本体也需要检修,考虑到该厂房柱体截面较大(1900mm×900mm),故最终采用千斤顶顶升屋盖分段截柱法施工,即拆除吊车梁后,在被抽柱牛腿上架设临时小钢柱,小钢柱顶架设千斤顶,屋盖顶升后,截去被抽上柱,架设钢桁架,落下屋盖,再拔除下柱和基础。

临时小钢柱顶部做成台阶式,台阶上放千斤顶。二阶小柱直伸至屋架下20mm左右,两侧设有8槽钢拉杆,与两侧厂房柱拉接,保证小钢柱的侧向稳定。屋架端部焊Φ6钢筋,一头砸尖,引伸到挂在临时小钢柱两侧的钢板尺上,屋盖起降高度可直接读数。

根据计算可选用QY50型液压千斤顶(准备2台,其中1台备用),顶升力为50t。

2.2 对原厂房结构件进行可靠性鉴定

该厂房已使用40余年,在改造扩建前进行可靠性鉴定是完全有必要的。经检测鉴定认为厂房所有相关构件联结牢固,可靠性为b级,可以满足由千斤顶顶升屋盖系统的托梁拔柱要求。

3 结构设计

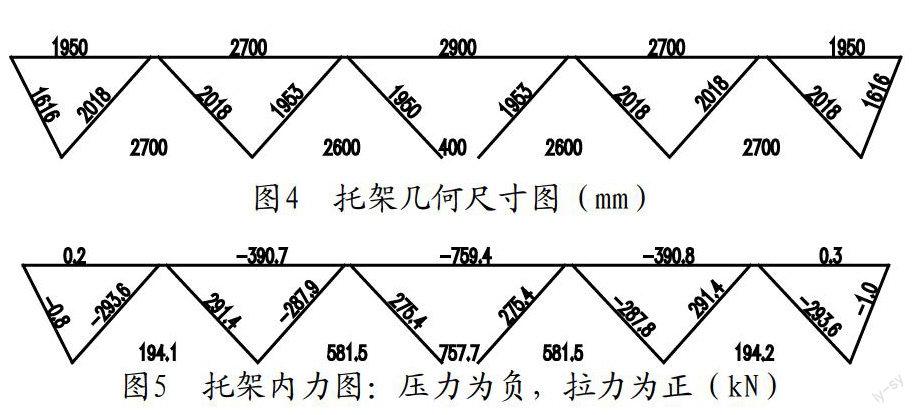

本次改造的结构设计委托西安建筑科技大学建筑设计研究院完成,设计内容为12m跨托架支撑屋架、12m跨吊车梁、临时小钢柱和⑤、⑦柱体侧面的预埋铁件。其中12m跨托架为型钢组合钢桁架,具体几何尺寸和内力分布分别见图4、图5;12m跨吊车梁采用Q345-B钢,由于受原厂房轨顶标高和⑤、⑦柱牛腿顶标高限制,吊车梁设计为变截面形式,梁端高度为1206mm,梁中高度为1526mm;临时小钢柱采用Q235-A钢,对柱顶和柱脚均加肋板加强;所有预埋铁件与原混凝土构件为刚性连结,采用植筋技术实现。

4 施工步骤

4.1 准备工作

(1)加工制作钢构件。严格遵照设计要求和《钢结构工程施工质量验收规范》(GB 50205-2001)要求,尤其是吊车梁的加工必须采用自动焊接设备,且焊缝须经过超声波或磁粉探伤检测满足二级要求;(2)提前拆除厂房与被拔柱体相连的外围护墙板和预制混凝土墙檩等附属构件;(3)准备两台50t千斤顶,并经过试验检定,准备若干块20mm厚钢垫板和斜铁。

4.2 植筋工作

4.2.1 植筋剂的选用。通过对比中国建筑研究院对YJS-1结构胶和HY150植筋胶的试验报告,认为HY150植筋胶其两组分在工厂计量配制,固定包装,在現场通过配套的混合器使之能够均匀混合,影响质量的因素较少,质量可靠;使用TE75电锤、TEY32/57钻头钻孔,孔壁较为粗糙,有利于植筋锚固且在钻孔时不会伤及钢筋,对原结构基本无破坏;在室外温度20℃时只需要45分钟即可达到设计强度,能大大地缩短工期。本项目中选用HY150植筋胶作为预埋铁件的植筋剂。

4.2.2 结合该工程的具体特点,制定了以下植筋施工工艺:(1)测量放线,按设计要求确定螺栓位置;(2)用TE75电锤、TEY32/57钻头钻Φ32mm孔,孔深450±2mm,不得伤及原有钢筋;(3)用Φ28mm毛刷清除孔内混凝土粉末,并用气泵吹扫,保证孔内清洁;(4)用MD2000注射器从孔底开始向外灌注HY150植筋胶(第一次打出的10cm不用),注胶量不少于孔深3/4;(5)对预埋螺栓做好插入深度控制标记;(6)注胶后应按同一方向缓缓旋入螺栓,最后挤出部分植筋胶,按深度标记检查植筋的深度;(7)植筋胶未固化前不得触动预埋螺栓;(8)植筋胶固化后达到设计强度后安装预埋铁件并焊接。

4.3 停产施工

4.3.1 等到生产系统停产检修时将吊车开离被拆柱两侧两跨以外,并在两跨外安装止车器,以防吊车发生意外。

4.3.2 对屋架下弦受力点用型钢进行加固。

4.3.3 拆除B列⑥轴线柱两侧跨内吊车轨道。

4.3.4 拆除B列⑥轴线柱两侧跨内预制钢筋混凝土吊车梁,并及时运离;清理该柱牛腿顶面。

4.3.5 架立临时小钢柱,安装千斤顶、标尺、拉杆等。小钢柱要保证垂直,底部要用钢板垫平垫稳,与被抽柱牛腿预埋体焊牢;千斤顶底部四周用L30角钢焊在小钢柱上卡住千斤顶防止打滑。

4.3.6 割开屋架与柱顶焊缝,切割时要保证完全断开,不能烧坏屋架;然后割开屋架下弦与垂直支撑的连接焊缝。

4.3.7 顶升屋盖。升高3mm即可停止,并对屋盖进行一次检查。在小钢柱顶与屋架之间用钢垫板和斜垫铁塞紧,此时就可松开千斤顶,让小钢柱受力,保证切割上柱时的安全。

4.3.8 切除上柱,安装托架即钢桁架。

4.3.9 降落屋盖。用千斤顶顶起屋架,抽掉小钢柱顶钢垫板,缓慢松开千斤顶回油阀,降落2mm,检查屋盖各部位。然后用钢垫板和垫铁将屋架与托架的支点处垫紧、焊牢后撤去千斤顶。

4.3.10 焊接屋架下弦与垂直支撑处;拆除临时钢柱。

4.3.11 安装12m跨钢吊车梁和走道板并安装吊车轨道,轨道接头采用铝热焊联结,吊车通行。

4.3.12 拆除下柱,恢复外围护结构并清理现场,完成托梁换柱施工。

在顶升屋架和降落过程中,在地面布置了两台经纬仪观察屋架的侧向变形,均未发现侧向位移;屋面防水层完好。通过近一个月的观测,原屋架支点最后位置与起升前比较,高差为零;使用一年多后观测,也未发现任何异常现象。

5 结语

(1)本工程使用钢材7.6t,在系统停产检修期间耗时10天,其设计和施工组织是合理科学的;(2)本工程的圆满完成为同类型厂房改造扩建提供了有力依据,2005年在该厂房内按此方案又扩建了两台110t卧式转炉,而该工程中使用的植筋技术在钢筋混凝土结构改造和设备地脚螺栓的固定中已广泛运用。

(责任编辑:周 琼)