减少Ni—Cr耐热钢σ相析出的温度控制方法探讨

2016-01-15杨立清杨舒羽程磊

杨立清 杨舒羽 程磊

摘要:有效控制冶炼温度的动态过程有利于减少镁还原罐用Ni-Cr耐热钢有害相σ相析出,延长还原罐的使用寿命,降低生产成本。文章研究并建立了常规PID控制及模糊PID控制在镁还原炉温度控制过程中的仿真模型,Simulink仿真结果表明,模糊PID温度控制方法在温度上升控制的动态过程中,特性参数指标明显优于标准PID控制,可以减少σ相析出。

关键词:PID系统;温度控制;Ni-Cr耐热钢;σ相析出;镁还原罐 文献标识码:A

中图分类号:TF355 文章编号:1009-2374(2016)03-0025-02 DOI:10.13535/j.cnki.11-4406/n.2016.03.013

高铬镍耐热钢还原罐主要用于冶炼镁,冶炼时,镁还原罐高温状态,熔炼腔中温度高达950℃~1200℃,即使在还原罐换料阶段,其温度也在800℃左右。因此,在升温及急剧降温下,还原罐的服役寿命会大大降低,使用3个月左右即会失效。究其原因,在上述运行环境下,Ni-Cr耐热钢高温氧化易析出σ相,还原罐产生裂纹导致穿透开裂。同时在应力作用下,还原罐易发生凹陷变形开裂。因此,为了减少σ相的析出,在冶炼镁过程中,温度的控制方法尤为重要。对此,本文比较研究了传统PID控制模型与模糊PID控制模型在镁还原过程的特点。

1 PID控制模型

PID控制系统主要用于温度控制。PID控制器是一种线性闭环控制器,它根据给定输入值r(t)与实际输出值x(t)构成控制偏差,如式(1):

将偏差的比例(P)、积分(I)和微分(D)通过线性组合构成控制量,对被控对象进行控制,构成PID控制器。

PID控制器的控制信号y(t)由e(t)及其对时间的积分、微分三部分联合作用产生,如式(2):

PID控制器最终理想的控制效果是,即x(t)=r(t)。对式(2)进行拉氏变换得到其传递函数的形式,如式(3):

式中:kp为比例系数,TI为积分时间常数,TD为微分时间常数,统一用比例系数表示,为积分比例系数,为微分比例系数,如式(4):

2 模型建立及控制

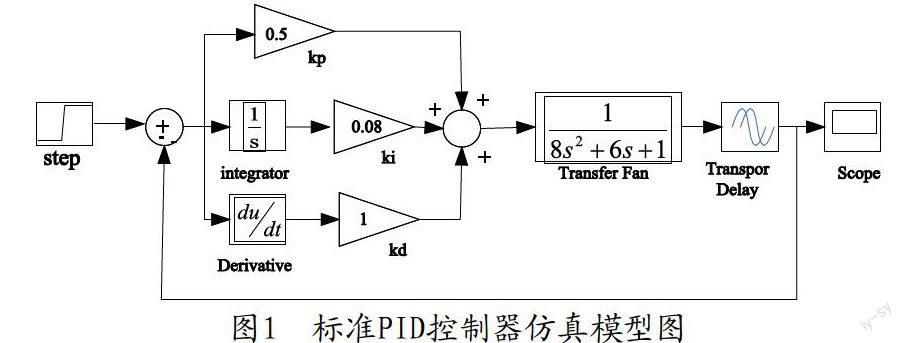

2.1 标准PID控制器仿真模型

根据标准PID控制器系统框图利用Simulink组件建立镁还原炉温度控制系统的控制模型。图1为标准PID控制器仿真模型图。取还原炉传递函数为F(S)=1/(8S2+6S+1)。仿真过程中,不断调整PID的比例系数kp,积分比例系数及微分比例系数,观察其响应曲线,以期获得最佳温度控制曲线,通过反复调试与比较,最终确定kp为0.5,ki为0.08,kd为1,此时的相应仿真曲线如图3所示,其中横坐标为还原炉加热时间,纵轴为还原炉温度。由图1和图2可知,还原炉设定温度即达到稳定状态时的理想温度为1200℃,上升时间(还原炉从开始加热到温度最大值的时间为上升时间,TU)较短,仿真实验测得平均为25min;达到设定值后温度继续上升达到最大值,偏离给定值的最大差值为该系统的超调量(δ),通过调试,该系统的超调量为6.6%;在标准PID控制器作用下,温度稳定于给定值;在系统稳定运行150min时加入扰动(1/3阶跃信号),溫度偏离给定值,重新达到稳定值所需要的时间,即为过渡过程时间(TS)为50min。

2.2 模糊PID自整定控制器仿真模型与控制

模糊控制器是基于经验知识的控制器,它利用模糊规则表达控制经验并构成规则库,通过模糊逻辑或模糊推理使用规则库中的控制经验知识,从而达到控制的目的。模糊PID控制通过找出PID中比例带、积分时间、微分时间三个参数与误差e和误差变化率ec之间的模糊关系,在运行中不断检测e和ec,根据确定的模糊控制规则来对三个参数进行在线调整,以满足不同的e和ec对三个参数的不同要求,从而使控制系统具有良好的动、静态性能。

模糊控制规则的建立须从系统的稳定性、响应速度、超调量和稳态精度等考虑,其中参数kp、ki、kd分别表征加快系统的响应速度、消除系统的稳态误差、改善系统的动态特性。这些参数的适宜控制是改善该系统温度控制的精确性、减少系统被干扰性的必要环节。

模糊自整定PID是在标准PID算法的基础上,通过计算当前系统误差e和误差变化率ec,利用模糊规则进行模糊推理,查询模糊矩阵表进行参数调整。

在进行PID在线整定时,处理器根据e和ec的值计算得出Δkp、Δki、Δkd在论域内的精确值,再乘以比例因子即可得出修正值,将这些修正值代入联合式(5)中计算得出最佳PID参数。

为了对比标准PID仿真模型控制的镁还原过程中换料阶段的温度变化,在该仿真模型中运行到150min时,系统加入1/3个阶跃信号的扰动。控制系统仿真模型如图2所示:

根据以上内容,该系统最大超调量为6.6%,过渡过程时间为55min,在150min时加入扰动后偏离稳定点17%,重新回到稳定点的时间为40min。

两种仿真模型控制方式下温度曲线如图3。由图3可知,在两种仿真模型控制方式下,还原炉温度的上升时间、超调量、加扰动后偏离稳定点的程度及过渡过程时间均不同。通过比较发现,相比标准PID温度控制,模糊PID温度控制的还原温度的上升时间相同,其他参数均有所改善,超调量、加入扰动后偏离稳定点减少幅度分别为99.24%、43.33%,而过渡过程时间增加50%。在还原炉换料阶段,模糊PID自整定控制有效降低了镁还原炉纯滞后特性带来的系统超调量及温度扰动的不良影响,使炉温精度控制于预定范围内,避免了换料阶段较大的温度波动,有效减少了Ni-Cr耐热钢中析出σ相。同时,模糊PID仿真模型对kp、ki、kd等参数进行在线修正,动态过程迅速平稳,超调量几乎为零且无静差。系统加入扰动后,仍然十分平稳,恢复速度较快。

3 结语

(1)标准PID控制器系统温度上升时间短,为25min,系统的超调量为6.6%,系统稳定运行150min时加入扰动,达到温度稳定值的过渡过程时间为50min;(2)模糊PID温度控制的还原温度的上升时间没有改变,但超调量、加入扰动后偏离稳定点减少幅度分别为99.24%、43.33%,而过渡过程时间增加50%。相比之下,模糊PID温度控制效果优于标准PID控制。

参考文献

[1] 梁建烈,唐轶媛,严嘉琳,等.Zn-Sn-Nb-Fe合金金属间化合物极其α/β相变温度的研究[J].材料与热处理学报,2009,30(1).

[2] 高树峰,卫英慧,王鹏飞.炼镁还原罐高温失效分析[J].机械工程与自动化,2010,162(5).

[3] 郭春云,郭云春,李国学,等.炼镁还原罐材质及服役寿命的研究进展[J].材料导报,2012,26(20).

[4] 夏兰廷,王荣峰,王录才.防止炼镁还原罐耐热钢有害相的产生及高温性能的强化[J].中国铸造装备与技术,2009,(6).

[5] 夏兰廷,王录才,王凤英.炼镁还原罐的高温破坏形式及其防护对策[J].铸造设备研究,2002,(10).

[6] 徐日瑶.镁冶金学(修订版)[M].北京:冶金工业出版社,1993.

[7] 李文涛.过程控制[M].北京:科学出版社,2012.

基金项目:内蒙古科技大学横向课题(96099)。

作者简介:杨立清(1967-),女,内蒙古科技大学信息工程学院副教授,研究方向:过程控制及无损检测技术。

(责任编辑:周 琼)