自动监测技术在闸站工程变形观测中的应用

2016-01-15顾昊,王霞

自动监测技术在闸站工程变形观测中的应用

顾昊, 王霞

(江苏省泰州引江河管理处, 江苏 泰州225321)

【摘要】本文以高港闸站工程扬压力与伸缩缝变化自动监测系统为例,简要描述了自动监测技术在工程观测中的应用,介绍了自动监测系统的工作原理、实施运行情况,并对监测成果进行对比分析,论证了该技术的可行性和优越性。

【关键词】闸站工程; 自动监测; 变形观测; 应用

中图分类号:TV698.1文献标志码: A

Application of Automatic Monitoring Technology in Gate Station

Project Deformation Observation

GU Hao, WANG Xia

(TaizhouYinjiangCanalAdministrationofJiangsuProvince,Taizhou225321,China)

Abstract:In the paper, Gaogang Gate Station project uplift pressure and expansion joint change automatic monitoring system are adopted as example. Application of automatic monitoring technology in engineering observation is briefly described. Working principles and implementation operation conditions of automatic monitoring system are introduced, the monitoring results are comparatively analyzed, and feasibility and superiority of the technology are demonstrated.

Keywords:gate station project; automatic monitoring; deformation observation; application

工程观测对建筑工程有着重要意义,定期且准确的观测和分析能够及时掌握工程薄弱环节,为后期加固维修提供直观资料,从而为工程安全运行保驾护航。一般的大中型工程或庞大繁杂、或线路较长,人工观测所需测量周期长、线路设计困难,任务相当繁重,且人为误差影响较大。随着信息化要求的提高,人工观测的局限性日益显现,自动监测技术以其更为准确、稳定、高效的性能及强势的发展前景成为更多工程开展观测的选择。自动监测技术发展于20世纪八九十年代,目前,已广泛应用于气象水文、水利交通等工程,在大坝、堤防、桥梁等工程中的发展已较为成熟,本文主要探讨自动监测技术在闸站工程变形观测中的应用情况。

1研究背景

高港枢纽位于泰州市高港区,主体工程中心线距长江口约1.90km,包括泵站、节制闸、调度闸等工程。根据工程测量要求,需对高港枢纽垂直位移、河道断面、伸缩缝、扬压力等项目进行观测。为了解自动监测技术在闸站工程中的可操作性,将高港泵站和节制闸的15处测压管、15处伸缩缝作为自动监测试点,测点位置分布见下页图1。

图1 高港闸站工程测点位置示意图 1—测压管测点为泵站、节制闸共5块底板011-053(其中032未设置)及右岸1; 2—伸缩缝双向“<”共9处,单向“-”共6处

2自动监测测量原理

自动监测的工作主要依靠传感器完成。将传感器安装在测点上,由传感器记录测点物理量的变化,所得信号传输至数据采集装置。监控系统中的数据采集系统将传感器数据进行汇总处理,经过分析后可得到测量数据。传感器设置后可实现不间断测量,工作较人工观测更为高效便捷。

2.1传感器工作原理

目前,监测系统中比较常用的传感器为振弦式,它以金属弦作为敏感元件,被测物理量发生变化时产生的荷载通过一定的方式传递给振弦使其振动频率发生变化,由测量电路将变化的频率信号传输至读数装置,即可测出所需的数值。因振弦式传感器输出的是频率信号,较传统的电阻式传感器更为稳定,且数据采集也更为方便。

2.2硬件的实施

渗压计安装在测点的测压管内,电缆沿管口导出后接入到采集箱内。渗压计的安装高程由测压管管口高程、水位计读数及渗压计实测数确定(见公式1)。正常测量时渗压计的安装高程与测量读数之和即为测压管内水位高程。

(1)

式中H——安装高程;

H管口——管口高程;

a、b——分别为水位计、渗压计的实测读数。

表面裂缝计的设置,以5块底板及翼墙连接处的伸缩缝变形情况为观测目标。考虑每块底板的长度,在上下游侧设置两个横向变形测点;另外,在上游侧横向测点附近设置了纵向变形测点,来监测底板之间的错动变形情况(底板与翼墙连接处的纵向测点根据具体施工情况设置)。横向测点裂缝计用固定螺栓进行连接安装,纵向测点裂缝计则在裂缝两侧安装支架托板来固定并安装。裂缝计安装完成后需进行调试,以量程为25mm的仪器为例,取标准位移为10mm的多测次读数均值为初始读数,测量时温度为初始温度,调节传感器多次测量,经计算后测量结果符合要求即可。调试完成后的数值即为测量的初始读数,而产生变形后的读数,经计算后可得变形位移量。每个传感器性能都有所不同,它们的各项系数也不同,这些系数在仪器的检测证书上已给出。

传感器外接电缆或外置表面用镀锌钢管保护,或穿过塑料管埋设在地下,引至分置在泵站与节制闸两处的数据采集仪,最终并入闸站原有的电缆层并与高港枢纽中心四楼的服务器相连。

2.3软件系统设计

其实,留意一下以往的北京卷,就可以发现蕴含着进化与适应的生命观念的命题并不鲜见。例如,2016年“豹的引种”、2014年“病毒与野兔”、2013年“安第斯山长舌蝠与长筒花”、2012年“金合欢蚁与金合欢树”等。但因为都是选择题,所以很难完整地进行学科素养的考查。

高港闸站工程安全监测系统采用B/S架构,包括数据采集模块、数据处理与分析模块、信息发布模块等。系统可实现对伸缩缝和测压管的固定点巡回监测,定时、24小时不间断监测,采集到的测量数据经处理后得到成果数据。

数据处理包括历史数据录入,数据查询、存储、备份等一般数据处理系统都能够实现的基本功能。数据分析模块可实现成果数据超限预警,指出测点位置、实时数据、超限差值等,也可记录出现极值时的数据、水位、温度情况,便于以后数据进行对比。成果分析还包括测点测值分布图、比较图及有关过程线图的绘制,可以清晰看到测点的数据变化。

3监测成果

3.1测压管水位监测

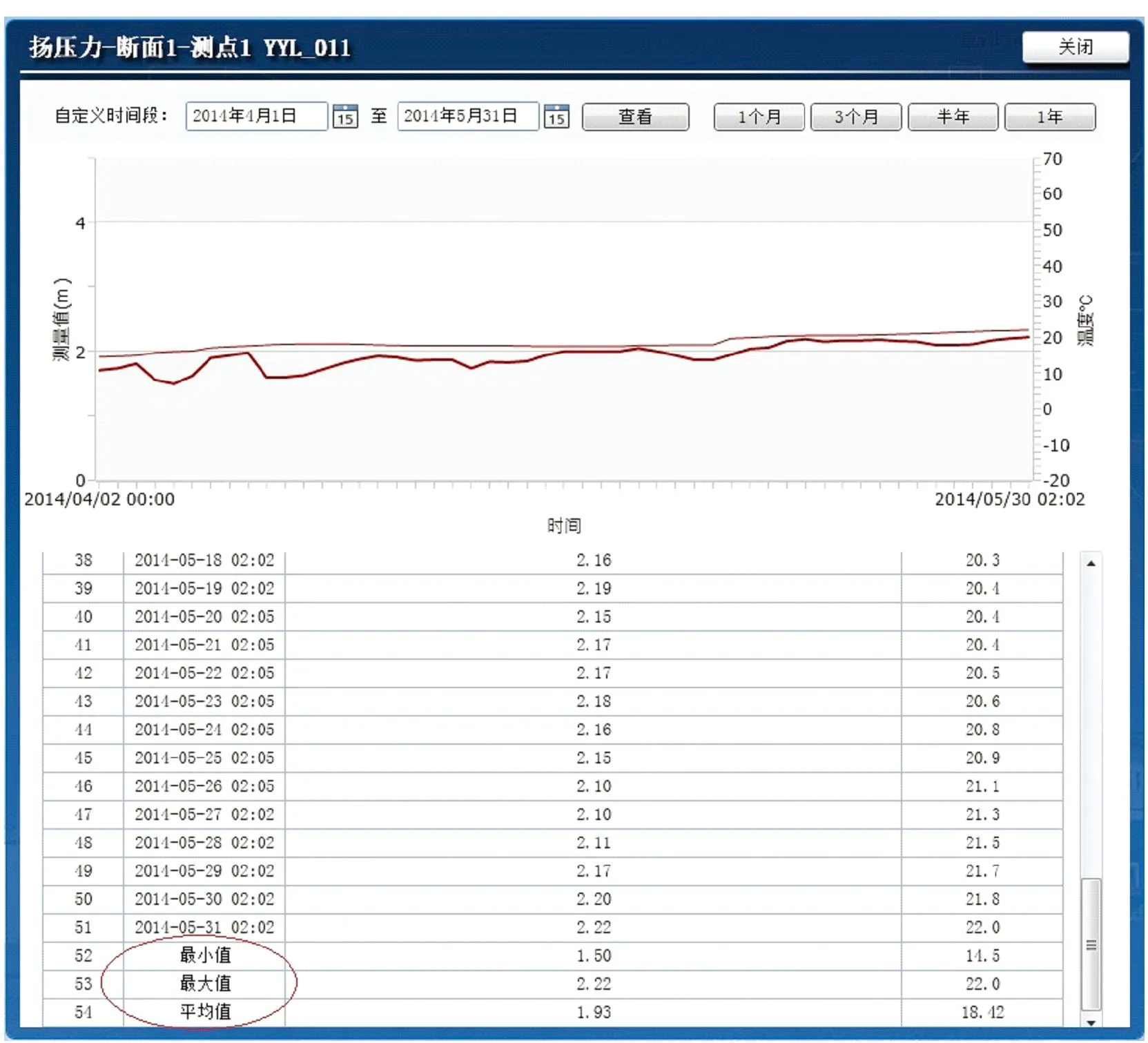

进入系统,主界面能够直观地看到各测点的最近一次读数,也可在线即时测量,超限的读数用红色高亮显示。目前系统设定每天定时采集一次数据,可以查阅每一测点的不同时间的读数及汇总某一时间段内的极值和均值(见图2)。系统根据底板所在位置设计了模型图,同一底板上的三个测点的测值以及测压管水位过程线也可直观地看到(见图3)。另外,曲线对比功能可将任意测点的测值进行对比,比如:不同底板的同一截面上的测压管数据对比(见图4)。

图2 测压管测点011监测界面

图3 底板1测压管水位过程线

图4 测点013与023数据对比曲线

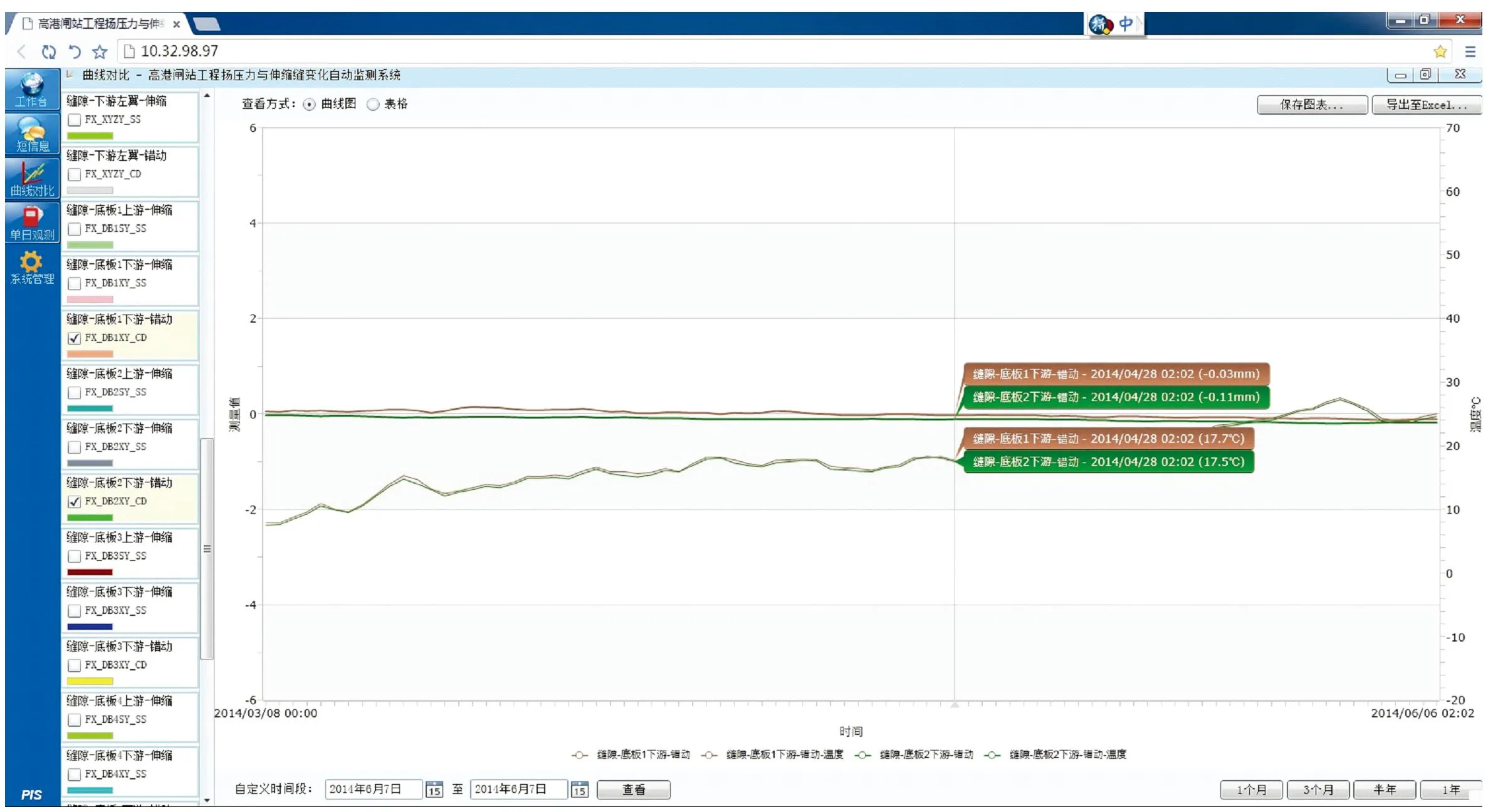

3.2伸缩缝监测

与测压管测点一样,伸缩缝每个测点也有单点监测界面,可进行实时数据监测并自动统计特征数值,实现对同一条伸缩缝不同部位的测点数据进行对比或不同伸缩缝的同一断面上的数据对比,如:测点底板1下与测点底板2下的错动变形对比(见图5)。可以看出,错动变形较小,且相邻缝的数值较为接近,与实际情况相符合,显示出了良好的性能。

图5 测点底板1下与底板2下纵向数据对比曲线

4自动监测优点

自动监测系统能够完成人工观测的所有任务,包括测量、绘图,可将测量人员从大量野外工作中解放出来,且效率和准确性较高,测量人员可依据系统提供的数据和图形进行分析,能够迅速及时地解决实际的问题。

与人工观测相比,自动监测在观测频次、精度上有很大优势(见下表)。以伸缩缝测量为例,量程为25mm的裂缝计精度可达0.025mm,较人工测量提高了4倍。

人工观测任务及与自动监测表

观察测点的伸缩缝宽度与气温过程线见图6,左侧为自动监测系统近半年的数据,可以看出测缝宽度与温度有明显的相对性,过程线走向比右侧的年统计图更为具体,统计结果有较大的参考价值。

图6 伸缩缝宽度与气温过程线

另外,伸缩缝测点传感器的量程选择以工程过去十年的测量数据为依据,在系统试运行过程中发现有测点超出传感器变化范围的情况,经多次调试发现是传感器量程偏小,因人工测量频次较低,且受气候、环境影响未捕捉到极限工况下测值,而自动监测则没有这些因素的困扰,能够帮助测量人员更好地了解有关物理量的特性。

5结语

目前,自动监测系统已投入使用,传感设备工作性能稳定,系统整个表现达到了预期。在该试点系统的基础上,计划将自动监测技术应用到垂直、水平位移等观测项目中,并结合模拟实景3D技术,开发高港闸站工程变形监测系统,同时,研究自动监测智能预测预警技术,根据测点的监测数据、环境参数等资料,分析其在时间维度上的变化趋势,科学判断工程运行情况,进一步提高监测水平。

参考文献

[1]江苏省质量技术监督局.水利工程观测规程[S].2011.

[2]张勇.振弦式传感器的原理及校准方法[J].计量技术,2008.

[3]瞿卫华,魏勇强.基于振弦式传感器的大坝渗压监测系统设计[J].传感器与微系统,2012,31(3).