浅谈国内石化废水深度处理回用技术应用现状

2016-01-15唐翠梅赵春彦

郭 璇 唐翠梅 赵春彦

(中国城市建设研究院有限公司环境工程公司,北京 100120)

浅谈国内石化废水深度处理回用技术应用现状

郭璇唐翠梅赵春彦

(中国城市建设研究院有限公司环境工程公司,北京100120)

【摘要】石油化工行业耗水量及废水排放量巨大,在水资源极度匮乏的当今社会,用水与排水已经成为行业发展的限制因素之一,节水减排工作的作用与意义日益显著。废水深度处理与回用技术是实现节水减排的最有效方法之一。本文在分析总结目前国内石油化工行业废水深度处理与回用技术的应用现状基础上,初步探讨了我国现阶段石化行业废水回用技术应用发展的局限性。

【关键词】石油化工;废水;深度处理回用技术

中图分类号:TE992.2

文献标识码:码:A

文章编号:号:1673-288X(2015)05-0075-03

Abstract:In petroleum chemical industry,the consumptive use of water and quantity of waste water is very large,and in today′s society,the water resources are extremely deficient,so the water use and waste water discharge issues have become one of the limiting factors of the petroleum chemical industry development,meanwhile the effect and significance of the water saving and sewage reduction work become to be increasingly important.Waste water advanced treatment and reuse technology is one of the most efficient methods which can realize the water saving and sewage reduction imagination.Therefore,in this paper,the application status of waste water advanced treatment and reuse technology in petroleum chemical industry in China at present was analyzed and summarized,on the base of which,the application and development limitations of the waste water reuse technology in petroleum chemical industry in China at this stage were preliminary discussed.

Keywords:Petroleum chemical industry;Wastewater;Advanced treatment and reuse technology

作者简介:赵艳雪,学士,助理工程师,主要从事于环境领域的人事管理

我国本就是极度干旱缺水的国家,近年来随着经济社会的飞速发展,水资源浪费和水环境污染的现象日益严重。作为用水和排水大户,石油化工行业已自觉背负起节水减排的重大责任,污水深度处理及回收利用技术的研究应用也在全国范围内迅速展开。然而,国内石化废水深度处理回用现状与国外先进水平相比仍有很大差距[1],目前国外许多石化企业(如巴西石油公司、美国加州炼厂等)已经实现了废水的零排放。

石化企业用水可分为循环冷却水、化学水(用于锅炉给水和其它除盐水)、工艺用水及其它用水(包括生活、消防、绿化用水等)四部分,各占总用水量的50%、35%、10%和5%。循环冷却水用水量最大且水质要求相对较低,因而成为废水回用的首要对象。早在上世纪七八十年代,人们就尝试将外排水直接回用于循环冷却水系统,但由于水中NH3-N、COD、BOD、SS、盐类及微生物等依然较高,设备腐蚀、结垢、生物粘泥现象严重,必须进行深度处理。废水水质不同,回用对象不同,所需的工艺技术组合也不相同,除混凝沉降、多滤料过滤、活性炭吸附以外,高级氧化技术、强化生物处理技术和膜分离技术(含膜生物反应器)是目前研究和应用的热点技术。

1国内石化废水深度处理与回用技术

1.1 高级氧化技术

臭氧是一种常用的强氧化剂,能与废水中的微生物及多数有机物迅速反应,因此能有效起到缓蚀、阻垢、防止生物粘泥的作用,在回用水处理中应用广泛。而该法对其它指标的去除效果欠佳,尤其当含氮有机物较多时,出水氨氮会因含氮物质的氧化分解而显著升高,单独使用无法避免设备的腐蚀,常与活性炭或生物技术联用。

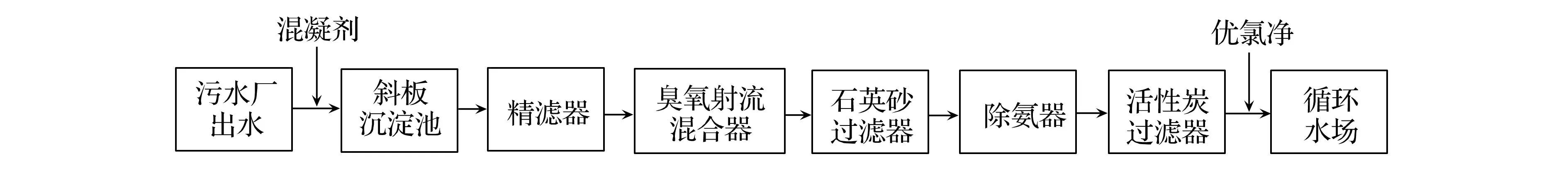

抚顺石油二厂[2]将臭氧氧化与混凝沉淀、过滤技术结合用于已达标排放出水的深度处理,工艺流程如图1所示,当回用水量占总补水量的2/3时,循环冷却水的腐蚀速率、污垢沉积速率、细菌总数等指标仍在合理范围内,该套工艺于2001年投入使用,运行8个月共节约费用40万余元。

图1 抚顺石油二厂达标废水深度处理工艺流程简图

受臭氧发生器电能效率低(不到15%)的限制,该法能耗较高、投资较大,日后通过改进臭氧发生器、臭氧氧化塔的结构,可提高O3产率和利用效率,增强处理效果[3]。国内近年来开展了大量关于臭氧深度氧化技术的研究,如O3/H2O2、O3/UV、O3/H2O2/UV、O3/超声波等,在废水深度处理方面具有广阔的应用前景。另外,其它高级氧化技术如超临界氧化、光催化氧化、电化学氧化等也多见报道,但尚不成熟。

1.2 强化生物技术

在原有污水处理流程的基础上增加一级生化处理,是实现回用水达标的有效手段,快速发展的生物技术为石化废水深度处理提供了诸多选择,其中最突出的是生物膜法。生物膜法是一类方法的总称,其特点是通过微生物在填料表面上的生长繁殖而形成絮状、含微孔结构的生物膜,废水有机物被高效吸附和降解而得到深度净化。在石化废水深度处理中,以生物活性炭法、生物滤池法和生物接触氧化法应用最多。

1.2.1生物活性炭技术

生物活性炭法(BAC,Biological Activated Carbon)是以活性炭为骨架进行生物挂膜,生物膜兼有吸附降解和对活性炭再生活化的双重作用。生物种群经过一定时间后必然会产生变异、衰退等现象,处理效果下降,这也是所有生物膜法共同面临的问题,此时臭氧氧化塔常与BAC联用以起到净化生物种群的作用。

克拉玛依石化公[4]采用以混凝气浮、臭氧、BAC及钠滤除盐为核心的工艺路线,处理能力为170m3/h,回用后循环水系统腐蚀率低于0.100mm/a,达到中石油《工业水管理》规定的控制指标。值得注意的是,该过程臭氧用量不能过多,否则BAC生物种群的安全将遭到威胁。

1.2.2生物滤池技术

污水流过高比表面积的粒状滤料,污染物经生物代谢、过滤、吸附作用而得到深度净化,此即生物滤池技术。该技术早于活性污泥法出现,至今仍在工业废水深度处理中扮演着重要的角色。曝气生物滤池(BAF,Biological Aerated Filter)属于第三代生物滤池,由于增加了鼓风曝气功能,生物膜能形成较为完美的表面好氧、内部厌氧或缺氧的环境,适合于各种微生物的栖息繁殖,硝化、反硝化作用能同时进行,各级食物链的分级捕食作用得以充分发挥。BAF具有有机负荷高(是常规活性污泥法的6-12倍)、占地面积少、不产生污泥膨胀、易于自动控制、投资运行费用低等优点,作为石油化工废水回用技术十分适宜,国内已有很多工程实例。

山西某炼油厂[5]即采用“斜板沉淀-BAF”处理A/O出水,设计处理水量为180m3/h,BAF出水COD为35mg/L、BOD5为8mg/L、 NH3-N为3mg/L、石油类为1.5mg/L,优于GB8978-1996一级排放标准。

需指出,为维持BAF的高效率,必需定期对其进行反冲洗,尤其是在进水悬浮物过高时,极易发生滤池堵塞,过滤水头损失加大,能耗升高,此时只能提高反冲洗频率或停机调整,而大量反冲洗水回流会导致整个处理系统负荷加大,对系统造成冲击。

1.2.3生物接触氧化技术

生物接触氧化法(BCO,Biological Contract oxidation)的填料及生物膜均匀浸没在废水中,供气方式与普通曝气池相同,是生物滤池技术和活性污泥法的结合,具有堵塞概率小、剩余污泥少等诸多优点。BCO填料既要求有足够高的比表面积和挂膜、脱膜效果,又要求有适宜的强度、结构确保良好的通水通气性能,并能有效切割气泡,提高氧气的利用率,是该法的关键。

夏四清等[6]以同济大学的专利产品悬浮填料为生物载体,构建了“多级悬浮填料BCO反应器”处理上海石化股份公司的工业废水和生活废水,在填料投加率50%的条件下,充氧能力和充氧速率可达无填料时的2倍以上,三级出水能实现COD 61.4mg/L、 BOD56.9mg/L、NH3-N 0.2mg/L,可见该法对NH3-N有极高的去除效果。然而,硝化反应使氨氮转化成硝酸[7],回用水碱度降低,反而提高了的腐蚀性,且水中的细菌和微生物含量较高,循环水系统易发生生物粘泥和垢下腐蚀,必须加入杀菌剂、缓蚀剂或进一步处理。

BCO的缺点是水流相对缓慢,接触时间长,冲刷能力小,生物膜只能自行脱落,当有机物负荷过大时,后生生物生长旺盛,易导致生物膜瞬时大块脱落,恶化出水水质[8]。

1.3 膜分离技术及膜生物反应器

水处理中的膜分离技术包括微滤(MF)、超滤(UF)、纳滤(NF)、反渗透(RO)和电渗析(ED)等,处理过程不发生相变,是一种节能、高效、装置和操作简单的新型分离技术,广泛的应用于海水淡化、饮用水生产、城市污水及工业废水的深度处理中。

该法最常用的是RO技术,RO膜孔径仅为0.1~1nm(相当于大肠杆菌的1/60000、病毒的1/3000),对水中的溶解性盐类、小分子有机物、胶体及细菌、病毒等有着广泛、高效的去除效果[9],所得回用水水质甚至好于新鲜水,既可作为循环冷却补水,又可作为水质要求更高的化学水和工艺用水,是石化工行业废水回用技术的首选。然而RO膜对进水水质要求较高,过高的SS、TDS、微生物等会导致膜的污染、结垢或损伤,对运行效率、滤膜寿命和成本不利,必须采用合适的预处理手段确保进水污染指数SDI<5。

众多研究和实践表明,采用UF可使进水SDI降至3甚至1以下,是最佳的预处理方案,同时,滤膜材质的选择也是决定RO系统稳定性的关键。方忠海等[10]采用耐污染、抗氧化的改性PVC超滤膜作预处理装置,可保证出水浊度<1.0NTU,SDI<3,完全满足下游RO(采用LFC-1抗污染膜)系统的进水要求,确保了锅炉补水系统的可靠运行。

膜分离技术发展的另一个成就是膜生物反应器技术(MBR,Membrane Biological Reactor)。MBR是膜分离技术和传统生物处理技术结合而成的高效污水处理技术,通过膜组件(多使用MF、UF、NF膜)的高效过滤作用,使活性污泥完全截留在反应器内,保持了较高的污泥浓度,难降解物质去除率得以提高;延长了污泥停留时间,有利于增殖缓慢的硝化菌的生长繁殖,脱氮效果好;延长了大分子有机物(NF膜还可截留高价盐)的停留时间,可通过活性污泥的吸附、降解作用,充分将其脱除。因此MBR出水水质好,回用率高。

膜分离及MBR技术的独特优势使其近年来得到了广泛的推广,但由于石化废水污染程度高、水质复杂,膜污染、结垢、腐蚀的问题严重,其解决方法是目前研究的热点、重点和难点。

2技术应用发展局限性分析

目前我国绝大部分石油化工企业都已建立了废水深度处理与回收利用装置,水资源重复利用率大有提升,极大地降低了工业新鲜水用量和企业废水排放量,为企业带来了巨大的环保效益、社会效益和经济效益。然而,由于工艺结构、管理方式、技术水平的差距,吨油耗水量、吨油排水量与国外先进水平相比仍有距离,我国石化行业废水深度处理与回用技术应用发展扔具有较大的局限性。

(1)深度处理难度大、流程长、成本高

石油化工行业具有多原料、多工艺、多产品、多方法的特点,产生的污水浓度高,温度高,水质复杂、波动大,并有一定的毒性,直接导致了深度处理工艺的复杂性;另一方面,我国石化企业多数仍沿用污水末端集中处理的思路,源头处理、分级处理的程度不高,多种污水混合后加大了集中处理的难度,因此造成了回用水处理工艺流程长、成本高的现状。

(2)缺乏全面、详尽的废水回用水质标准

回用水中的氨氮、有机物、悬浮物、氯离子、微生物等过高都会对循环冷却水系统造成严重的影响,各类废水的回用必须建立明确的水质标准。国内虽有相关的再生水回用于冷却水的规范,但对指标的规定存在差异,给废水再生回用工程带来很大的麻烦。再者,石化生产系统及废水性质有着自己的特殊性,现有的标准未必全部适用,中石油、中石化均已提出了内部使用标准,但仍应根据不同生产过程、不同生产工艺、不同水源和不同回用对象将其进一步细致化、全面化。

(3)RO浓水处理问题难解决

由于RO膜的高效过滤和截留作用,在获得高质量回用水的同时,还产生30%-40%体积的高浓度截留液,或称RO浓水,这部分浓水含盐高,环境危害性大,可生物降解性差,更难达标处理。沿海企业如大连石化、广西石化等可将之排放入深海,借助海洋的稀释和自净能力将其消解,而对于广阔的内陆地区,浓水处理已成为石化企业又一个棘手的问题。

3小结

石油化工行业耗水量及废水排放量巨大,在水资源极度匮乏的当今社会,用水与排水已经成为行业发展的限制因素之一,节水减排工作的作用与意义日益显著。废水深度处理与回用技术是实现节水减排的最有效方法之一。本文在总结分析目前国内石油化工行业废水深度处理与回用技术的应用现状基础上,初步探讨了我国现阶段石化行业废水回用技术应用发展的局限性。

参考文献:

[1]张利强,李本高.石化行业用水现状及展望[J].石油化工腐蚀与防护,2004,21(4):27-29.

[2]陈焱.炼油污水回用于循环冷却水[J].工业用水与废水,2003,34(5):19-21.

[3]穗云林,黎松强.炼油污水臭氧氧化-生物炭深度处理水质回用资源化[J].水处理技术,2008,34(0):60-66.

[4]杜海波.克拉玛依石化公司污水深度处理回用工程[J].油气田环境保护,2006,2:22-25.

[5]肖文胜,徐文国,杨桔才.A/O与BAF联用处理炼油污水[J].中国给水排水,2004,20(9):78-80.

[6]夏四清,高廷耀,周增炎.多级悬浮填料生物反应器处理石化污水[J].中国给水排水,2002,18(1):9-12.

[7]吴芳云,季凌,陈进富.生物接触氧化法在炼油废水回用处理中的应用[J].油气田环境保,2002,9:16-18.

[8]齐晓巍,孟娇,刘发强等.生物法在炼化污水深度处理中的应用[J].环境科学与管理.2008,33(3):98-100.

[9]杨座国.膜科学技术过程与原理[M].上海:华东理工大学出版社,2009.

[10]方海忠,薛家慧,仝志明等.超滤膜分离技术在炼油废水深度处理中的应用[J].工业水处理.2003,23(1):76-78.

Shallowly Discussed on the Application Status of Petroleum Chemical Industry

Waste Water Advanced Treatment and Reuse Technology

GUO XuanTANG CuimeiZHAO Chunyan

(China urban construction design & research institute CO.LTD.,Environmental engineering Inc,Beijing,100120,China)

引用文献格式:赵艳雪等.关于加强中央巡视工作的对策与建议[J].环境与可持续发展,2015,40(5):78-79.