压气式电锤交变冲击特性检测方法研究

2016-01-15丁问司,范亚军,丁元文

第一作者丁问司男,博士,教授,1968年生

压气式电锤交变冲击特性检测方法研究

丁问司,范亚军,丁元文

(华南理工大学机械与汽车工程学院,广州510640)

摘要:由于压气式电锤交变冲击特性检测对研究冲击活塞运动规律、分析产品结构、检验产品指标、提高产品性能等有重要意义,据工程需求,提出基于电磁感应效应的冲击特性测量方法,构建压气式电锤测量试验台,开发电锤冲击特性测试系统。通过试验、分析,检测气缸内活塞的冲击特性,掌握其运动规律,并精确获得冲击频率、冲击能等特性参数;实测值与理论计算值误差在5%以内。该检测方法简便快捷,检测结果精确可靠,可为产品性能检测、质量检验提供有效依据。

关键词:压气式电锤;冲击特性;电磁感应;检测方法;测试系统

基金项目:国家自然科学基金(11272122)

收稿日期:2014-04-18修改稿收到日期:2014-08-19

中图分类号:TG315.3+2文献标志码:A

Detecting method for alternating impact performance of compressed air electric hammer

DINGWen-si,FANYa-jun,DINGYuan-wen(School of Mechanical & Automotive Engineering, South China University of Technology, Guangzhou 510640, China)

Abstract:The detection of alternating impact performance of compressed air electric hammer has great significance for studying impact piston motion, analyzing product structure, testing product index, upgrading product performance, and so forth. In order to satisfy the engineering requirement, a new method was put forward to detect the impact performance of pneumatic hammer based on the electromagnetic induction theory, and a test-bed and a testing system scheme were designed. According to the testing and analysis results, the impact performance of impact piston inside the air cylinder and the motion law were detected and summed up, and related impact characteristic parameters, such as impact frequency and impact energy, were calculated accurately. The pattern of results indicates that the error between the measured value and the theoretically calculated value is within 5%. The convenient and efficient testing method and the accurate and reliable testing results provide an effective basis for performance detection and quality inspection for products.

Key words:compressed air electric hammer; impact performance; electromagnetic; detection method; testing system

压气式电锤作为旋转冲击式手持电动工具,主要用于混凝土、砖石、金属、木材、陶瓷及塑料钻孔、开槽作业,建筑安装施工等不可或缺[1]。

作为直线往复运动的交变冲击机构特性参数测定主要针对其冲击能及冲击频率。冲击能、冲击频率分别反映冲击机构破碎能力及速度两重要参数。针对高频交变直线往复冲击特性测量,据不同冲击机构特点分别提出多种测量方法[2],即:

(1)末速度法。通过检测活塞质量M及活塞在冲程阶段末期速度(撞击速度),利用公式E=Mv2/2计算获得冲击能。其中质量M可简单可靠测得,但末速度v测量则复杂、困难。测量活塞末速度方法分为接触式(触点测量法)、非接触式(活塞端面反射光测量法、光电位移微分测量法、高速摄影法)。

(2)示功图法。利用力(F)-位移(s)曲线所围面积表示活塞冲击能,用公式E=Fs计算冲击能。F为活塞冲程时所受作用力,s为在该作用力下活塞冲程所走距离。由于活塞受力F在冲击过程中为变量,需用积分法求出冲击能E=∫Fds。活塞受力F一般用压力传感器测得,但活塞位移测量较复杂、困难。

(4)机械测量法。有两种:①弹性变形测量法,即用冲击活塞冲击弹簧,测量弹簧变形,通过标定推算冲击能。②塑性变形测量法,即用冲击活塞冲击标准金属块,测量其塑性变形,通过标定推算冲击能。

(5)气压测试法[3]。该法为非接触测量方法,即通过冲击机构活塞尾部加装密闭氮气腔,活塞冲击时在密闭气腔中高速往复运动,导致气腔压力周期性变化。通过采集气腔压力,并利用绝热过程气态方程推导活塞运动位置。通过微分求出活塞速度,推算出活塞打击时的冲击能。

以上各测量方法中,末速度法所测活塞冲击能较准确,但对交变往复运动冲击锤实现困难;示功图法无论测量或计算均较困难;机械测量法所测冲击能不够准确,但测量方法简便易行,可出厂检验用,而作为定性分析试验时较亦有效。氮气室压力测量法简便易行,但对无氮气辅助室的冲击机构无法使用。应力波法己列入往复式气动冲击性能试验的国际标准,该标准对应力波测量法所用设备、仪器及测试步骤进行规定。该法无需改动冲击锤结构,但在钎杆上粘贴应变片较困难,冲击活塞的剧烈振动易引起应变片松动、脱落,导致测量结果失效。

基于以上方法的交变冲击机构冲击能检测既困难又费时费力且成本高。由于无统一的检测方法及标准,所测结果准确性、重复性、可比性较差,易引起争论。许多冲击装备制造商在样本或技术文件中仅提供冲击频率,不标注冲击能。对压气式电锤而言,因测试方法均有严格的适用性条件,且操作复杂、设备昂贵[4],无法对空间狭小、结构复杂的手持压气式电锤冲击特性测定。有关测试压气式电锤交变冲击特性参数研究较少,更无统一测试方法及规范。

本文基于压气式电锤结构复杂紧凑特点,以电磁感应原理为基础,对压气式电锤冲击活塞交变冲击特性检测方法进行研究。利用改造后永磁式冲击活塞的往复运动,使线圈切割磁力线产生感应电动势,据线圈切割磁感应线速度与感应电动势正相关原理及电动势与活塞冲击速度标定关系,获得冲击活塞往复冲击速度。较其它方法,该方法具有非接触式测量、简单易行、适合动态测量、测量线性度高、输出阻抗小、精确可靠、工作频带较宽等优点。

1检测原理

压气式交变冲击电锤特性检测基于法拉第电磁感应现象,将输入的运动速度转换为感应电动势[5]。导体线元dl切割磁感应线时产生的感应电动势为

(1)

式中:e为感应电动势;B为磁场强度;v为切割磁感应线速度;dl为切割磁感线导体线元。

线圈匝数为n时,感应电动势e=nBvl。可以看出,若任意时刻n,B,l均为定值,且B,v为互相垂直关系,则感应电动势e值大小仅与线圈在磁场中的相对运动速度v成线性关系,即e=kv,k为感应电动势e与速度v之系数比。

2检测装置动态特性

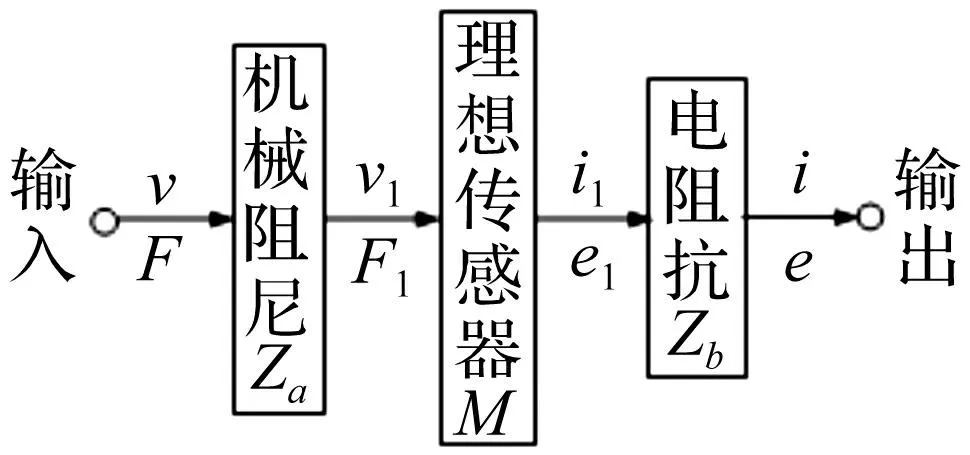

图1 测量装置动态特性原理 Fig.1 Principle of dynamic characteristics of measuring device

恒磁通电磁传感速度检测装置主要有动铁式、动圈式两种结构形式。据压气式电锤结构,设计中采用外力驱动的动铁式结构。理想传感器输入端存在机械阻抗,输出端存在电阻抗,其电磁传感速度检测装置动态特性原理见图1。

2.1机械阻抗传递矩阵

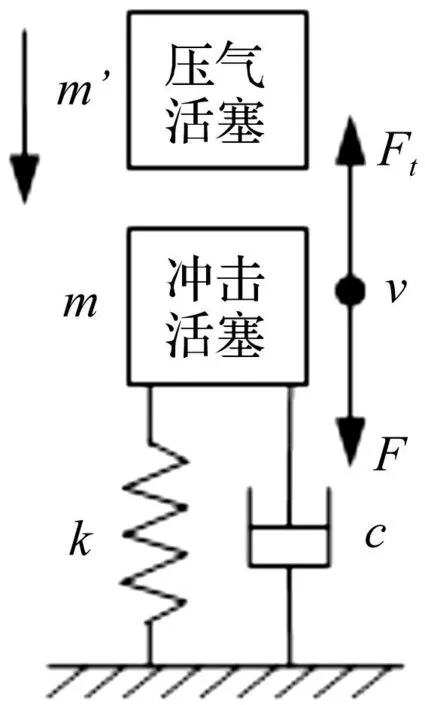

图2 冲击活塞受力简化模型 Fig.2 Simplified mechanical model of impact piston

带永磁体的冲击活塞往复运动时可近似视为质量m、弹簧刚度k、阻尼系数c的单自由度机械振动系统,此时冲击活塞受外力F、惯性力Fm、弹性力Fk、阻尼力Fc及电磁力Ft作用,受力简化模型见图2。

设在力F作用下产生的振动速度为v,其力平衡方程为

(2)

设机械系统存在“机械阻抗”,定义为Za=ΣF/v,则

c+jmω,(k→0)

(3)

该测量装置机械阻抗传递函数矩阵为

(4)

2.2理想传感器传递矩阵

据电磁感应定律,有Ft=nBitl,et=nBlvt,该测量装置理想传感器传递矩阵为

(5)

2.3电阻抗传递矩阵

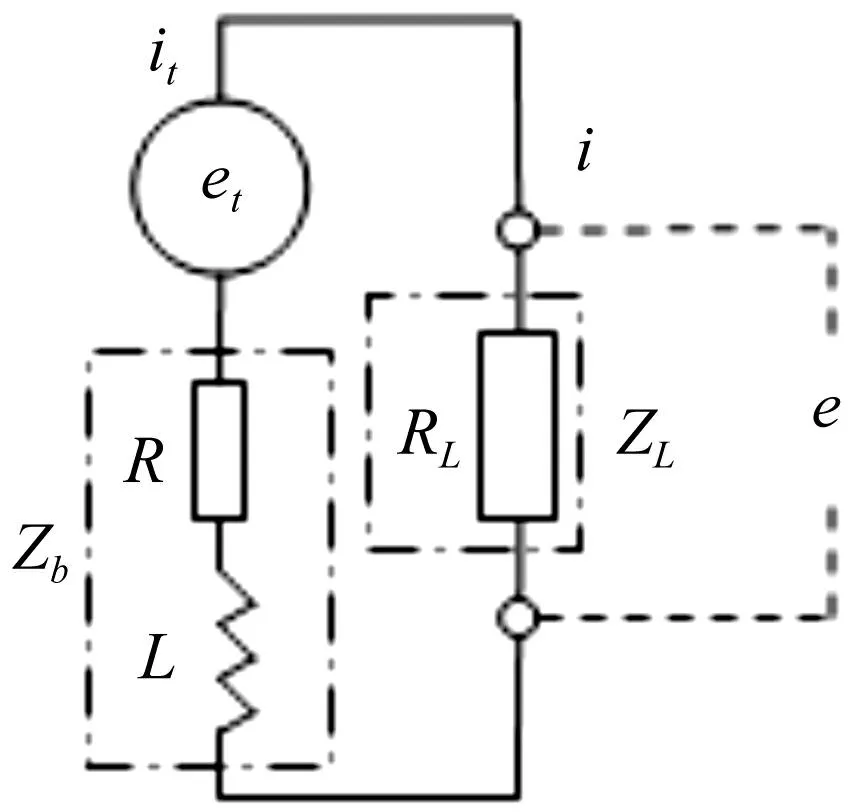

图3 基本电路 Fig.3 Basic circuit

考虑传感器线圈有电阻抗,设线圈电感为L、内电阻为R,则Zb=R+jlω。传感器与测量电路输入端相连,电路输入阻抗即为传感器负载阻抗,设为ZL=RL,基本电路见图3。

据电路图,传感器电阻抗传递矩阵为

(6)

实际工作状况下该测量装置传递矩阵为

(7)

2.4动态特性

设F为由压气活塞运动速度v0产生、作用在冲击活塞的等效激振力,即

F=jmωv0

(8)

电磁传感速度检测装置输出电动势为e=iZL,则

(9)

3测量装置设计

电磁传感速度检测装置为非接触式间接测量,主要由线圈与测量活塞组成,基本结构见图4。图中1为电机,2为减速器,3为曲柄,4为连杆,5为压气活塞,6为永磁体,7为冲击活塞,8为轴套定位孔,9为定位钢球,10为钻头,11为线圈,12为气缸,13为密封圈,14为线圈。底架线圈绕在线圈底架上,选粗细合适的导线,并充分考虑线圈品质因数及分布电容两个参数,使其损耗小、稳定性高[6]。安装时在保证线圈牢靠前提下需注意与气缸保持适当距离,使补气孔、通气孔能正常工作;亦应保证活塞运动测量范围与线圈感应电压信号高线性度区域一致。活塞为特制永磁型冲击活塞,并均布永磁体。永磁体极性均保持极性一致,并垂直于活塞轴线安装。考虑需减少磁体对冲击活塞结构影响,磁体采用强永磁材料汝铁硼。由此形成的冲击活塞磁性强、剩磁力大、矫顽力大,抗干扰能力强,能实现结构小型化,较好满足测试需求。

图4 压气式电锤测量装置结构 Fig.4 Structure diagram of measuring device

4测量试验

4.1测量试验台

压气式电锤测量试验台由试验台架、压气式电锤速度传感检测装置、冲击及缓冲装置及夹持支撑台等组成,见图5。图中1为试验台架,2为支撑夹具平台,3为压气式电锤,4为钻头,5为冲击垫块,6为弹簧,7为冲击对象支撑台,8为锁紧螺母。

图5 压气式电锤试验台及结构 Fig.5 Structure schematic of the test-bed

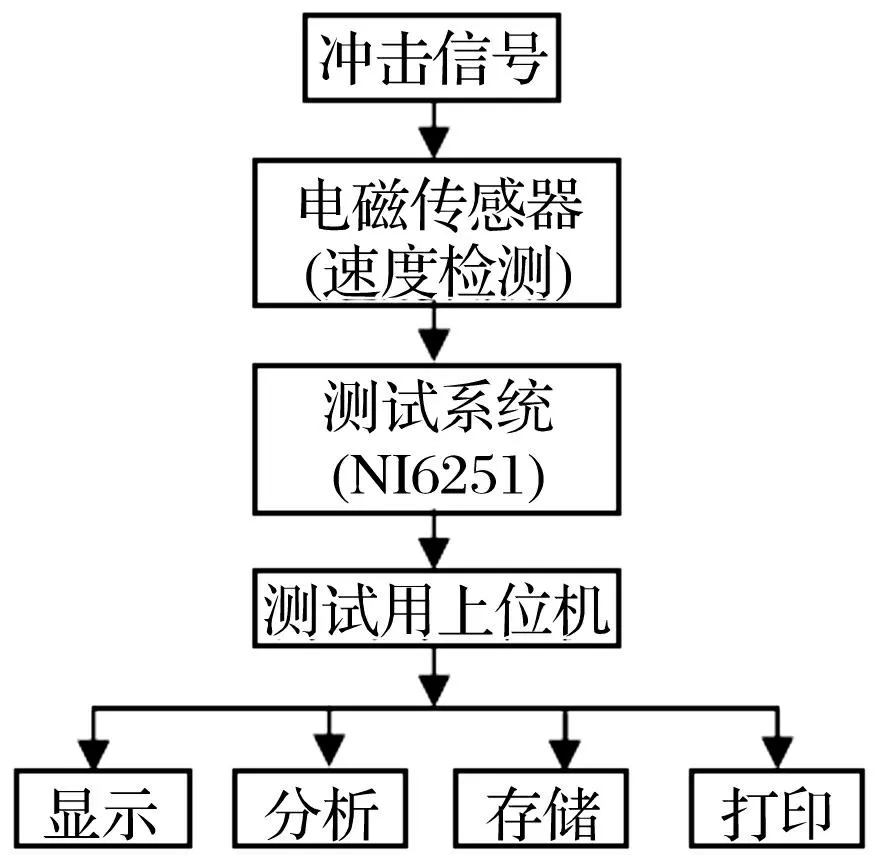

4.2测试系统

图6 测试系统结构 Fig.6 Structure diagram of testing system

压气式电锤交变冲击特性测试系统由压气式电锤试验台、数据采集系统、微机及分析软件等构成,主要完成冲击数据采集、分析、处理。测试系统见图6。压气式电锤冲击速度信号由电磁传感速度检测装置获取并转化为电压信号,通过数据采集卡完成对被测输入信号预处理[7](采集、放大、A/D转换等)后,传输到微机中进行显示、分析、储存及打印等操作。

4.3测量装置标定

由于压气式电锤冲击活塞高频振动,准确获取实际冲击速度信号需对电磁传感速度检测装置进行精确标定,以便确定速度与电压信号的对应关系,从而保证测量不失真。

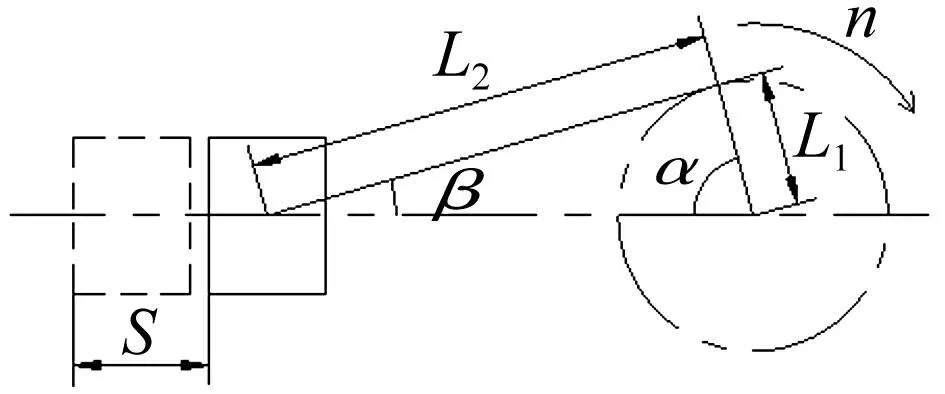

为减少其它不确定因素影响,直接在压气式电锤试验台实施标定,可将电锤中调速电机作为标定专用设备。压气式电锤活塞驱动机构见图7,据几何关系可得压气活塞运动速度。

图7 压气式电锤活塞驱动机构 Fig.7 Schematic diagram of impact mechanism

(10)

联立,解得

(11)

式中:L1为曲柄长度(m);L2为连杆长度(m);S为压气活塞位移(m);n为曲柄转速(r/min);t为曲柄转动时间(s);α为曲柄转动角度(rad);β为连杆转动角度(rad)。

对位移S求导,得压气活塞速度计算公式为

(12)

式中:v为压气活塞速度(m/s)。

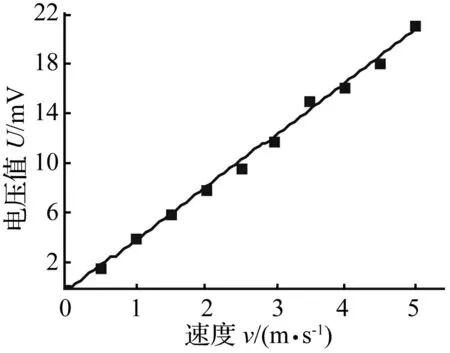

图8 活塞速度与电压值关系图 Fig.8 Voltage-velocity relation of the piston

标定过程中,由于压气活塞为标准谐波运动,可将冲击活塞与压气活塞固接实现同步谐波运动。标定过程中调节电锤驱动电机转速,使活塞最大速度由0 m/s以0.5 m/s步长逐步升到5 m/s测试电压信号,记录活塞最大速度值与电压信号最大值,据最小二乘法原理进行数据拟合,获得活塞速度与电压值关系,见图8。由图8看出,二者关系成正比,比例系数k=4.138。

4.4测试系统软件设计

用测试系统软件控制整个试验台测试流程,总体结构流程见图9。系统基本功能为:①实时显示测试对象测量的各项参数指标,并在线进行参数设置与频谱分析等;②据用户设置采集试验信号,选合适的文件格式类型保存;③对采集的信号进行离线分析,如时域分析(特征参数、积分曲线、相关分析等)、频域分析(频谱校正分析、包络谱分析、细化谱分析、倒频谱分析等);④与外部设备通讯,实现分析结果传输及测试报告打印。

图9 测试系统软件总体结构 Fig.9 Total structure diagram of the test system software

4.5测试实例

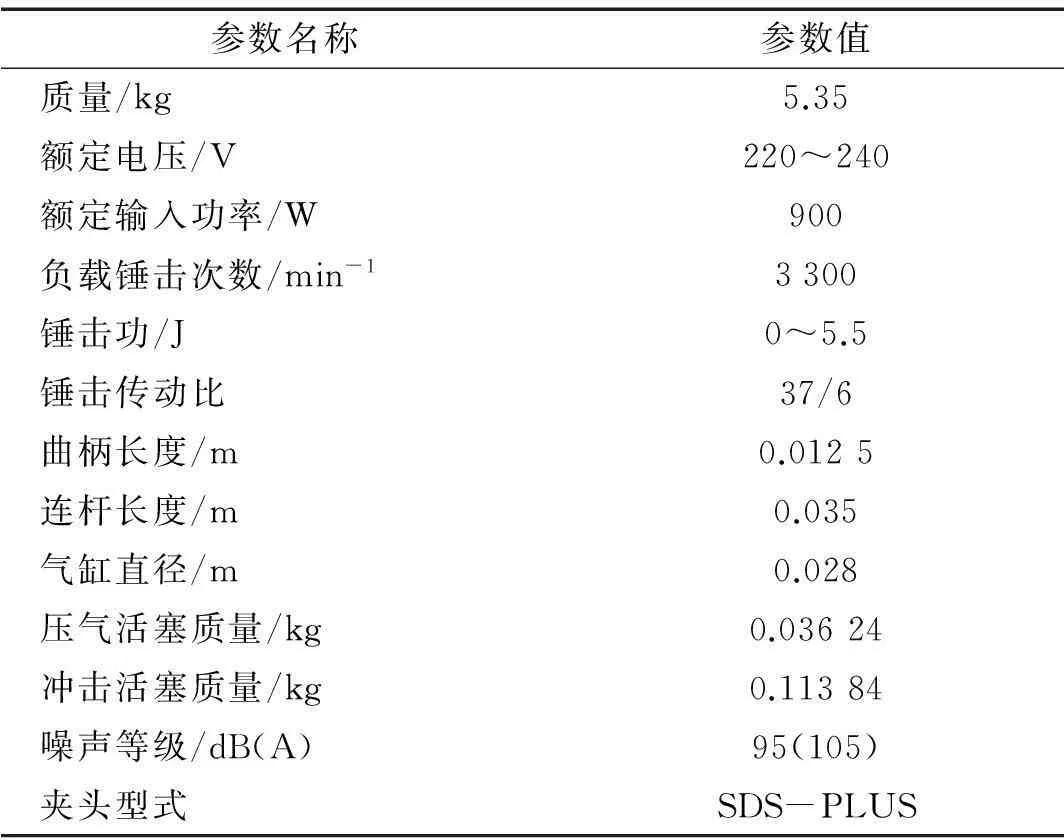

以基于气压往复驱动高速、高加速变化的国产某电锤为研究对象,其性能参数指标见表1。

表1 某型电锤结构及性能参数

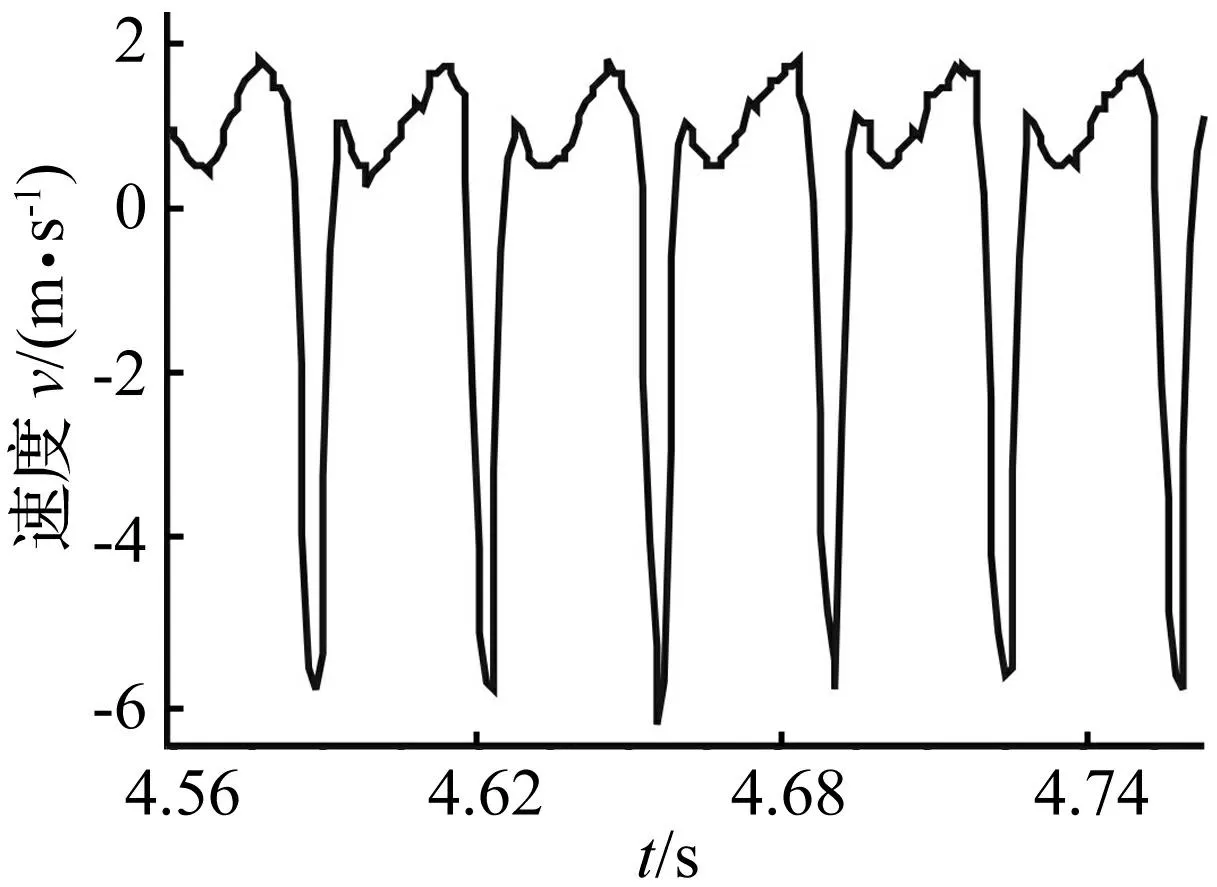

试验条件为:驱动电机试验转速n=11100 r/min,即经减速机构变速后曲柄转速n=1800 r/min,冲击频率f=30 Hz;时间t=10 s;弹簧刚度k=1000 N/m。

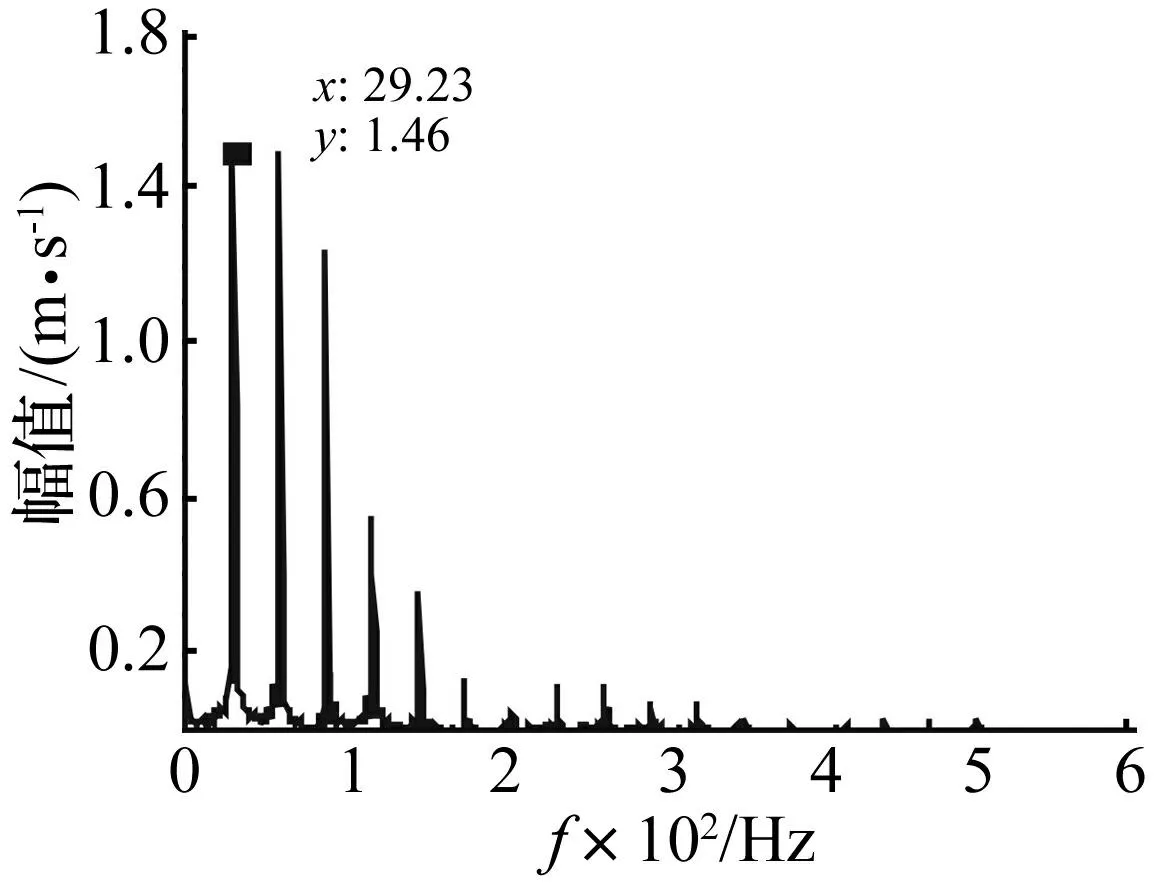

压气式电锤实际测量试验台见图5(b)。所采电压信号通过计算转化为速度信号,见图10。由图10看出,速度信号曲线清楚标识出活塞运动周期中回程加速、回程减速、冲程、冲击反弹各运动状态;冲击活塞平均最高冲击速度为5.94 m/s。经FFT变换后得冲击活塞运动过程频率分布见图11,其中冲击频率为29.23 Hz,分析结果与名义输入冲击频率误差在3%以内。

图10 冲击活塞实测速度曲线 Fig.10 Measured motion diagram of the impact piston

图11 冲击活塞运动特性频谱图 Fig.11 Frequency spectrum diagram of the impact piston

将所测活塞瞬时打击速度换算的冲击能与动力学仿真计算[8]所得冲击能对比知,相对误差小于5%,表明测试结果可靠性较高。

5结论

(1)设计的压气式电锤电磁传感速度检测装置可精确提取基于气压往复驱动的高速、高加速变化电锤气缸内冲击活塞的冲击特性,掌握冲击活塞运动规律,并能准确计算冲击频率、冲击能等参数。

(2)试验台具有测量装置简单、检测方法简便、检测结果准确、冲击参数误差小、工作稳定可靠及一定抗干扰能力等优点。该检测方法不仅能用于实验研究,亦能用于生产线大批量对产品性能参数及出厂检验,为行之有效的冲击特性检测方法。

参考文献

[1]刘靖伟. 磁力冲击式转换机构的研究及其在电锤钻上的应用[D]. 杭州:浙江大学, 2010.

[2]周志鸿,许同乐,高丽稳. 液压破碎锤冲击能检测方法分析[J]. 建筑机械, 2004,24(8):54-55.

ZHOU Zhi-hong, XU Tong-le, GAO Li-wen. Analysis of measurement method for impact energy of hydraulic breaking hammer[J]. Construction Machinery, 2004,24(8):54-55.

[3]丁问司. 液压冲击器性能气压测试法分析[J]. 振动测试与诊断,2010,30(4):371-374.

DING Wen-si. Analysis of hydraulic impactor air-pressure test system[J]. Journal of Vibration, Measurement & Diagnosis, 2010,30(4): 371-374.

[4]黄志强,宋嘉宁,卜艳,等. 冲击器性能测试方法研究现状与发展[J]. 凿岩机械气动工具,2008,34(4): 1-5.

HUANG Zhi-qiang, SONG Jia-ning, BU Yan, et al. Reserch condition and developmental direction of the test method of impactor performance[J]. Test Methods of Performance for Rock Drilling Machines and Pneumatic Tools,2008,34(4):1-5.

[5]张敏杰,郭丹. 基于电磁感应的扭转振动测量方法[J]. 实验力学, 2009,24(3): 233-238.

ZHANG Min-jie, GUO Dan. Amethod of torsional vibration measurement based on electromagnetic induction [J]. Journal of Experimental Mechanics, 2009,24(3): 233-238.

[6]郑丛芳. 气动破碎机性能检测试验台的研究[D]. 郑州:河南科技大学, 2009.

[7]孙泽文. 基于LabVIEW软件的数据采集与分析系统设计[J]. 电工电气, 2010,17(1): 16-18.

SUN Ze-wen. Design ofa data acquisition and processing system based on LabVIEW[J]. China Academic Journal Electronic Publishing House, 2010,17(1): 16-18.

[8]丁问司,熊江.电驱冲击气锤冲击特性建模与仿真研究[J]. 振动与冲击,2012,31(19):31-35.

DING Wen-si, XIONG Jiang. Modeling and simulation for shock characteristic of an electrically driven shock pneumatic hammer[J]. Journal of Vibration and Shock,2012,31(19): 31-35.