碳素结构钢表层热扩散B 4C复合表面处理的工艺研究

2016-01-14刘少飞,林涛,陈华斌

碳素结构钢表层热扩散B4C复合表面处理的工艺研究

刘少飞,林涛,陈华斌

(上海交通大学材料科学与工程学院, 上海 200240)

摘要:研究采用复合工艺,先对低碳钢试样进行喷丸处理,实现表面纳米化,然后再进行固体粉末法渗硼。实验结果表明,喷丸处理可显著降低渗硼温度和保温时间,同等工艺条件下,喷丸处理也能增加渗层厚度;同时,喷丸处理可以改善渗层和基体的组织结构,减少缺陷,使组织均匀、致密。

关键词:低碳钢;表面纳米化;渗硼

doi:10.3963/j.issn.1674-6066.2015.04.013

Abstract:This study adopts composite technology, first on the low carbon steel specimen shot peening treatment, surface nanocrystallization, and then the solid powder boronizing.Experimental results show that the shot peening treatment can significantly reduce the boronizing temperature and holding time.Under the same conditions, shot peening can also increase the thickness of carburized layer. At the same time, shot peening can improve diffusion layer and base material organization structure, reduce defects, uniform and compact structure.

收稿日期:2015-05-10.

作者简介:刘少飞(1983-),助理工程师.E-mail:liushaofei2003@hotmail.com

Technology Research on the Process of B4C Composite

Treatment of Surface Heat Diffusion in Carbon Structural Steel

LIUShao-fei,LINTao,CHENHua-bin

(School of Materials Science and Engineering,Shanghai JiaoTong University,Shanghai 200240,China)

Key words:low carbon steel;surface nanocrystallization;boriding

在工程实际应用中,材料的失效多发生在材料的表面,如材料的疲劳、腐蚀和磨损对材料表面的结构和性能极其敏感,所以材料表面的结构和性能直接影响工程金属材料的综合性能指标。由于碳素结构钢Q235硬度低,耐磨性差,对其进行表面处理尤为重要。由于表面纳米化可以降低热扩散的温度和时间,可以预测的是将Q235表面纳米化与热扩散法结合起来可以避免单纯扩散法的缺点,取得良好效果,可以丰富碳素结构钢的表面处理工艺。

该课题主要研究碳素结构钢Q235纳米化表层热扩散B4C复合表面处理工艺,首先利用高能喷丸技术对Q235钢进行表面自身纳米化处理,然后进行不同工艺的热扩散渗硼,通过对比处理前后试样的组织及硬度变化,研究表面纳米化对热扩散渗硼的影响。

1试验

1.1 材料

试样选用厚度为3 mm的Q235低碳钢板,渗剂主要配料如下:

碳化硼(Boron carbide)化学纯分子式:B4C

氟硼酸钾 (Polussium fluoborate) 分析纯分子式:KBF4

氯化铵 (Ammonium chloride)分析纯分子式:NH4Cl

此外也包括:三氧化二铝纳米粉,Kroll试剂(10%HNO3、5%HF、85%蒸馏水),4%硝酸酒精,无水乙醇,丙酮,粘土,改性水玻璃,石英砂,石棉,30 mL瓷坩埚。

1.2 设备

1)喷丸用履带式抛丸机型号:QPL-30;

2)热扩散用管式电阻炉型号:SK2-4-12。

1.3 过程

1.3.1表面纳米化处理

此试验采用工业常用的喷丸方法实现表面纳米化。将100 mm×100 mm Q235碳素结构钢板用砂纸打磨进行表面除锈,然后用履带式抛丸机进行不同时间抛丸处理。

喷丸选用的弹丸为Φ1 mm的铬钼钢丸,喷丸速度为45 m/s,处理时间分别为3 min和60 min。为减少变形,其中60 min喷丸处理的钢板先在所选表面的反面进行15 min预喷丸。

1.3.2热扩散渗硼

1)试样准备将原始(未喷丸)Q235低碳钢板、喷丸3 min板与喷丸60 min板通过线切割制成10 mm×10 mm的小块,然后分别用丙酮和无水乙醇超声清洗10 min,去掉表面油污,用电吹风吹干,装袋备用。

2)渗硼过程其处理步骤为:配料→药品烘干→清洗试样→试样封装→热扩散渗硼→出炉清理。

(1)药品配比:本试验采用的渗硼剂配方为碳化硼50%,三氧化二铝43%,氟硼酸钾3%,氯化铵4%,每个坩埚加入药品量为4 g。

(2)药品烘干:因为碳化硼吸水性很强,水份的存在能破坏试验中硼原子的生成,影响渗层性能,所以必须予以排除。

(3)清洗试样:在密封前用Kroll试剂清除试样表面铁锈,然后用无水乙醇清洗干净,用电吹风吹干。

(4)密封试样:因为渗硼过程大多数是气相反应,要在封闭环境下进行,所以密封试样是试验的关键。将试样放入陶瓷坩埚,用密封泥密封后放入热处理炉。

(5)渗硼工艺:一般渗硼温度在850~1 000 ℃之间,渗硼保温时间需要2~6 h。试验以渗硼温度为主线,保温时间趋近于下限选3 h,分别做4组:950 ℃×3 h、850 ℃×3 h、800 ℃×3 h、750 ℃×3 h。然后,增加处理时间做对比试验750 ℃×6 h,一共做五组。用SK2-4-12型管式电阻炉按上述工艺处理。

(6)出炉清理:保温结束以后将坩埚从管式炉中取出,空冷。清理试样表面粘着的渗剂,装袋并做好标记准备金相观察。

1.4 组织性能测试

1.4.1金相组织观察

试样用造牙树脂镶嵌在塑料管中,凝固后,用砂轮机打磨,磨掉横截面渗层;再分别用240~2 000#耐水砂纸进行粗磨、细磨,接着用抛光机机械抛光;最后用4%的硝酸酒精腐蚀,腐蚀温度:10~30 ℃,腐蚀时间10 s 。金相观察在Polyvar-Met型光学显微镜上进行。

1.4.2扫描电镜分析(SEM)

用JSM-6360LV扫描电镜分析方法(SEM)分别对原始试样和喷丸后试样的渗层横截面的微观组织以及表面形貌特征进行细致观察。

2试验结果与分析

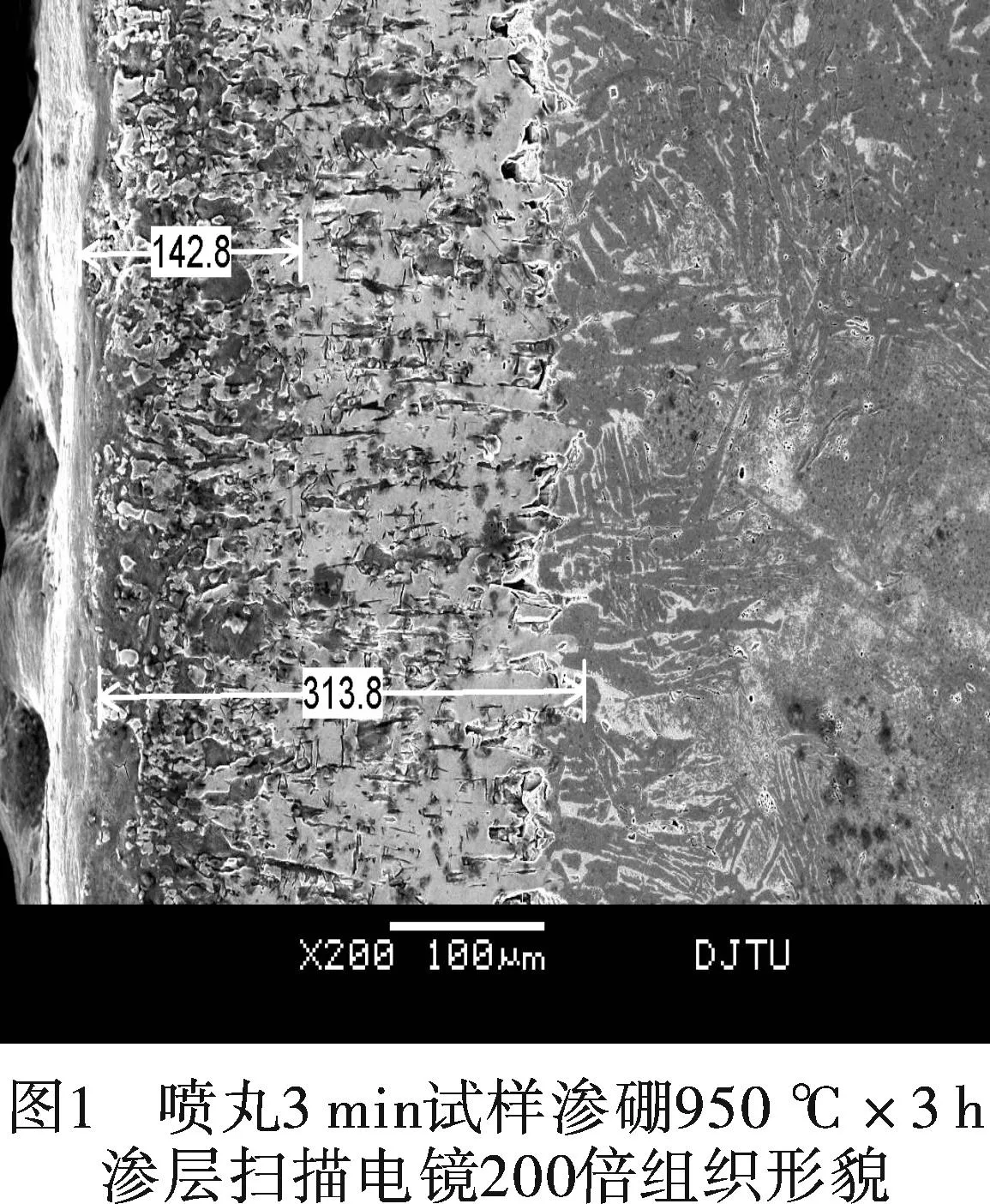

2.1 Q235典型渗硼层横截面形貌

图1为Q235喷丸3 min试样950 ℃×3 h渗硼后渗层扫描电镜观察照片,表面深灰色层为渗硼层,有较多孔洞,向里逐渐减少。组织为单相Fe2B,垂直于试样表面择优生长,呈锯齿状向基体楔入,层厚约为142.8 μm。在Fe2B针之间及前沿存在有一定量颜色比硼化物深,呈长岛状的夹缝组织。次表面为过渡增碳区,组织为珠光体和少量Fe2B,逐渐向心部过渡,里层的基体为低碳马氏体这是因为950 ℃出炉空冷淬火。

2.2 不同保温时间的渗硼层形貌

如图2所示,渗硼温度保持750 ℃不变时,原始件保温3 h没有渗层,保温6 h渗层约厚82.9 μm;喷丸3 min试样保温3 h渗层厚度为57.0 μm,保温6 h渗层约厚107.0 μm;喷丸1 h试样保温3 h渗层厚度为75.1 μm,增加保温时间到6 h渗层厚度增加到129.0 μm。这说明渗硼处理的保温时间的增加使渗层厚度增加。

从耐磨性能的要求来说,对渗层的厚度宜选用在70~150 μm之间;保温时间也不能过长,否则渗层过厚反而使渗层脆性增加,渗层与基体的结合的牢固程度减弱,同时还会增加生产成本。所以,对渗硼时间的选择,一般按不同的渗硼温度选取适当的保温时间,以达到所需要的渗层厚度即可。

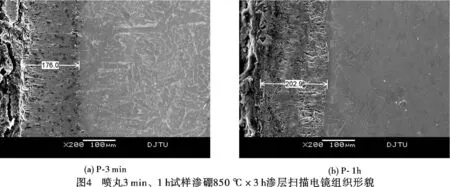

2.3 不同喷丸工艺的渗硼层形貌

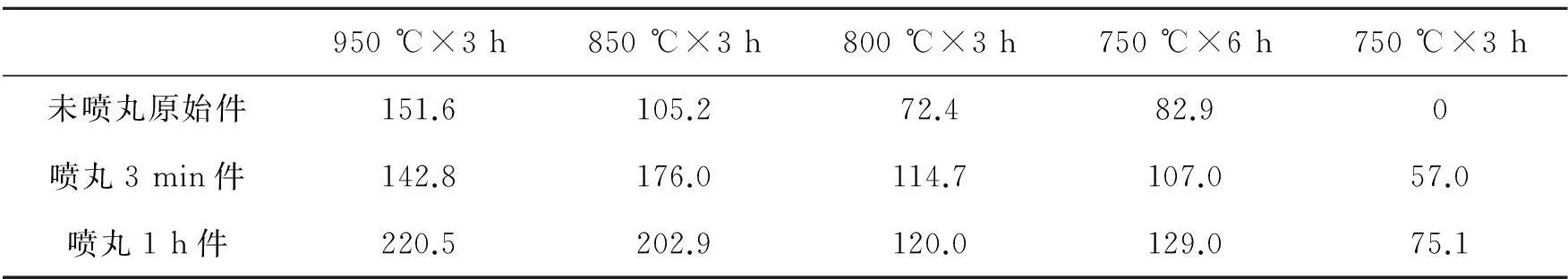

依照图3~图5所示,五组渗硼试样渗层厚度见表1。

表1 渗硼试样渗层厚度 /μm

950 ℃渗硼3 h,喷丸1 h试样渗层比喷丸3 min件增厚77.7 μm,比原始件增厚68.9 μm;850 ℃渗硼3 h时,喷丸1 h试样渗层比喷丸3 min件增厚26.9 μm,比原始件增厚97.7 μm;800 ℃渗硼3 h时,喷丸1 h试样渗层比喷丸3 min件增厚5.3 μm,比原始件增厚47.6 μm;750 ℃渗硼6 h时,喷丸1 h试样渗层比喷丸3 min件增厚22 μm,比原始件增厚46.1 μm;750 ℃渗硼3 h时,喷丸1 h试样渗层比喷丸3 min件增厚18.1 μm,比原始件增厚75.1 μm。

由此可说明:喷丸可以增加渗硼层厚度,喷丸处理后的试样渗层增厚的程度随渗硼温度的升高,喷丸时间的延长而增大。

如图3所示,950 ℃高温渗硼时,随着喷丸时间的增加,渗层中的黑点,孔洞减少,组织变得致密;但同时过渡层减薄,影响渗层与基体的结合。

3结论

a.Q235钢在750~950 ℃范围内渗硼保温3~6 h表层能获得单相Fe2B组织,显微硬度大于1 000 HV,远高于基体硬度。

b.渗硼温度的提高能显著增加渗层的厚度,在750~850 ℃之间中温渗硼时,渗层与基体直接接触,没有过渡层出现。

c.保温时间的延长可以增加渗层的厚度,但保温时间对渗层的厚度的影响不如温度的影响明显。

d.制备同样厚度的渗层,经过喷丸处理的试样其渗硼温度和保温时间可显著降低;同等工艺条件下,喷丸处理能增加渗硼层厚度,改善渗层组织,但高温渗硼时,喷丸处理会减少过渡层厚度。

参考文献

[1]Gleiter H.Nanocrystalline Material[J].Prog Mater Sci,1989,33(6):223-225.

[2]Lu K,Lu J.J Mater[J].Sci Tech,1999,15(3):197-198.

[3]Lu K,Lu J.Mater[J].Sci Eng A,2002,18(4):39-40.

[4]Lu J Proc.4th Inter Conf on Residual Stresses[M].Baltimore,1994.

[5]徐滨士.纳米表面工程[M].北京:化学工业出版社,2004.

[6]袁晓波,杨瑞成.固体渗硼最佳工艺技术及其发展趋势[J].中国表面工程,2003,62(5):5-8.

[7]胡传炘.表面处理技术手册[M].北京:北京工业大学出版社,1997.

[8]陈树旺,程焕武.渗硼技术的研究应用发展[J].国外金属热处理,2003,24(8):9-11.

[9]华磊,高尚宇.固体渗硼技术及其发展趋势[J].山东农机,2001,36(4):8-10.

[10]李炯辉,施友方.钢铁材料金相图谱[M].上海:上海科学技术出版社,1981.

[11]王国佐,王万智.钢的化学热处理[M].北京:中国铁道出版社,1980.

[12]孙希泰.材料表面强化技术[M].北京:化学工业出版社,2005.