常压盐酸浸出红土镍矿的工艺条件优化

2016-01-14李博民,宋开放

常压盐酸浸出红土镍矿的工艺条件优化

李博民1*,宋开放2

(1.华东理工大学 化工学院,上海 200237;2.河南大学 化学化工学院,河南 开封 475004)

摘要:为有效提取红土镍矿中镍资源,为工业化生产提供依据,本文作者经过一系列的实验研究,在250 r/min搅拌转速下,采用粒度为0.105 mm的矿粉,得出如下最佳实验室常压盐酸浸出工艺条件:盐酸初始浓度9.0 mol/L,固液比1∶2.00(矿粉用量不少于250 g),保温条件下反应时间30 min,在该最佳实验条件下镍的平均浸出率为97.68%.

关键词:红土镍矿;盐酸;浸出;湿法冶金

中图分类号:TF815 文献标志码:A

收稿日期:2015-02-01.

作者简介:李博民(1991-), 男, 硕士生, 研究方向为乙烯选择性齐聚. *通讯联系人,E-mail: 329814225@qq.com.

Study on hydrochloric acid leaching reaction condition from

nickel laterites at atmospheric pressure

LI Bomin1*, SONG Kaifang2

(1.CollegeofChemicalEngineering,EastChinaUniversityofScienceandTechnology,Shanghai200237,China;

2.CollegeofChemistryandChemicalEngineering,HenanUniversity,Kaifeng475004,Henan,China)

Abstract:In order to extract nickel effectively from nickel laterites and to provide basis for industrial production, an optimal hydrochloric acid leaching technology from nickel laterites at atmospheric pressure in laboratory is found through a series of experiments. That is, with the ore sample size of 0.105 mm and rotation rate of 250 r/min, initial hydrochloric acid concentration is 9.0 mol/L, solid/liquid ratio is 1∶2.00 (ore powder not less than 250 g), the leaching time is 30 min, and the average leaching rate of nickel reaches 97.68%.

Keywords:nickel laterites; hydrochloric acid; leach; hydrometallurgy

镍是一种重要的金属,主要用于制造不锈钢、合金钢、非铁合金、镍铬电池、催化剂和电镀. 随着硫化镍矿资源的减少,占陆地镍资源72%的低品位红土镍矿已成为生产镍的主要资源[1]. 红土镍矿的冶金工艺分火法与湿法两种,常压盐酸浸出工艺(ACPL)属湿法冶金工艺,其相关工艺条件的研究工作近年来相继见诸于报道[2-4]. 文献[5-7]对恒温条件下的常压盐酸浸出反应进行了研究,得出较为相似的最佳工艺条件:矿粉粒度0.125~0.15 mm,矿粉用量10 g/50 g,初始酸度8 mol/L,固液比1∶4(g/mL),反应温度80 ℃,反应时间2 h,镍浸出率86.9%~93.94%. 由于常压盐酸浸出反应是一个强放热反应,反应产生的热量足以维持反应的顺利进行,因而合理利用反应自身产生的热量达到理想的镍浸出效果理应成为该工艺的研究重点. 本文作者对常压盐酸浸出工艺条件进行了系统研究,以期寻求更为适宜于工业化生产的常压盐酸浸出工艺条件.

1实验部分

1.1 试剂与设备

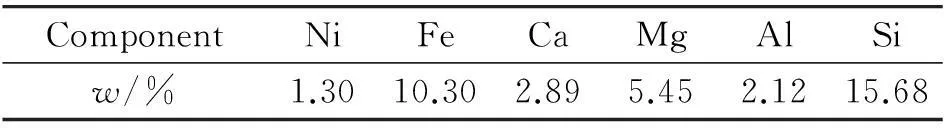

实验所用红土镍矿产自菲律宾,矿粉粒度为0.105 mm,主要化学成分见表1. 使用的试剂为工业盐酸和自来水.

表1 红土镍矿的化学成分

实验中使用的仪器设备有:2 000 mL与800 mL烧杯、电动搅拌器、温度计、电子秤、减压水泵、布氏漏斗、恒温烘箱. 残渣中镍的分析采用丁二酮肟分光光度法,残渣中铁的分析采用重铬酸钾滴定法,分析试剂为基准试剂、分析纯试剂和去离子水.

1.2 实验步骤

将800 mL的烧杯置于2 000 mL烧杯中,两烧杯夹层用脱脂棉填充进行保温,烧杯内置电动搅拌器和温度计. 用量筒量取一定量的工业盐酸和一定量的自来水加入烧杯中配成所需浓度和所需体积的酸溶液(其酸浓度简称“初始酸度”),在转速约为250 r/min的搅拌条件下缓慢加入一定量的红土镍矿粉(加入矿粉时开始计时,2 min内加完),将烧杯口加上两片带孔盖板,搅拌下反应. 记录反应溶液的温度变化情况,当温度从最高点开始降温10 min左右,暂停搅拌,用洗瓶冲洗搅拌叶、温度计和烧杯壁上的附着物,然后继续搅拌反应至所需时间. 停止搅拌,用洗瓶冲洗温度计和搅拌叶,取出800 mL烧杯,在热的反应液中加入一定量的水(体积与矿粉重量相等)使反应液稀释降温. 用布氏漏斗减压抽滤,用约500 mL水分两次洗涤滤渣(部分实验采用充分洗涤的方式洗涤,即将漏斗中的滤渣倾入烧杯中加水洗涤). 所得滤渣在烘箱中于116.5 ℃下烘干过夜(不少于10 h),次日称重,测定其中Ni、Fe含量.

残渣率的计算:

残渣率=残渣重量÷矿粉重量×100%

浸出率的计算:

浸出率=(1-(残渣中镍/铁量÷矿粉中镍/铁量))×100%

=(1-(残渣重量×残渣中镍/铁的含量÷矿粉重量×矿粉中镍/铁的含量))×100%

2结果与讨论

2.1 固液比对反应温度的影响

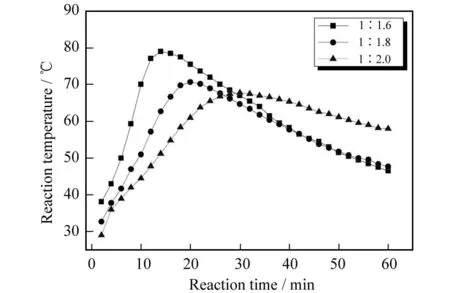

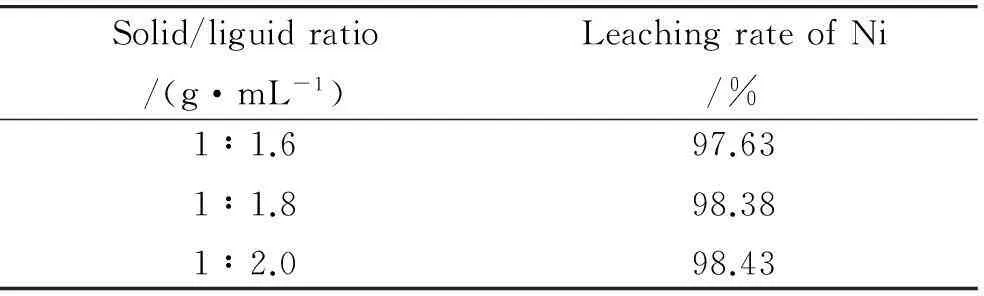

当矿粉用量为150 g,初始酸度10 mol/L,搅拌速度250 r/min,反应时间60 min时,考察了固液比(g/mL)分别为1∶2.0、1∶1.8和1∶1.6对反应温度的影响(图1),反应的初始温度在22~26 ℃之间,均以室温22 ℃为基准进行修正. 对图1中的3个实验的残渣进行测试,结果列于表2.

从表2和图1中数据可以看出,当矿粉用量为150 g,初始酸度为10 mol/L,固液比分别为1∶1.6、1∶1.8和1∶2.0,反应时间60 min时,镍的浸出率分别达到97.63%、98.38%和98.43%,均获得了较为理想的浸出效果. 随着酸的用量增加,反应达到最高温度的时间变长(分别为14、20和30 min),而最高反应温度降低(分别为79、71和68 ℃),反应结束时的反应温度提高(分别为47、48和58 ℃). 这是因为反应产生的热量相近,随着反应溶液体积增大,升温速率变慢,最高温度降低,而散热降温速率相对变慢. 从反应液的温度变化情况可以预测浸出反应的进程概况:反应开始后,随着反应热的释放反应液温度逐渐升高,反应速度逐渐加快,同时散热速率逐渐加快,直至反应液达到最高温度;当反应基本完成后,反应热逐渐减少,反应温度逐步降低.

图1 固液比对反应温度的影响 Fig.1 Effect of solid/liquid ratio on reaction temperature

Solid/liguidratio/(g·mL-1)LeachingrateofNi/%1∶1.61∶1.81∶2.097.6398.3898.43

2.2 反应物料总量对反应温度的影响

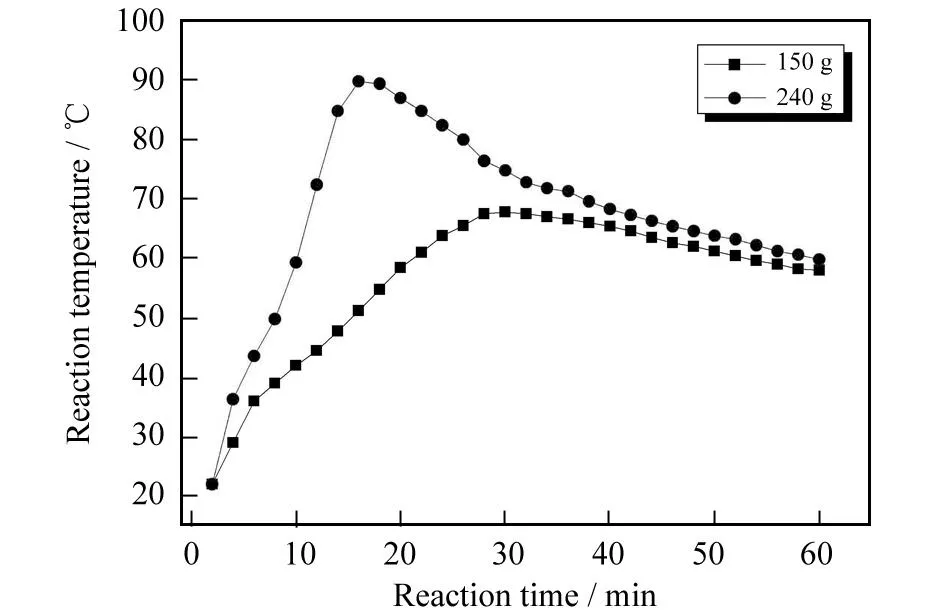

当初始酸度为10 mol/L,固液比1∶2.0(g/mL),分别使用150和240 g矿粉进行浸出实验,在搅拌速度250 r/min下反应60 min,反应溶液的温度变化如图2所示. 对残渣进行充分洗涤,镍的浸出率分别为98.43%和98.23%.

图2 反应物料总量对反应温度的影响 Fig.2 Effect of total material amount on reaction temperature

从图2中数据可以看出,在初始酸度和固液比相同的情况下,当矿粉用量为240 g(酸用量为480 mL)时,与矿粉150 g(酸300 mL)相比,反应达到最高温度的时间缩短(从30 min缩短至14 min),最高反应温度提高(从68 ℃提高至90 ℃),并且反应结束时的溶液温度提高(从58 ℃提高至60 ℃). 由此可见,随着矿粉和酸用量的等比例增加,反应放热量增加. 从图2曲线可以推测,使用240 g矿粉时(固液比为1∶2.0),反应主要在20 min内进行,并且在30~40 min内应能基本完成.

2.3 初始酸度对浸出效果的影响

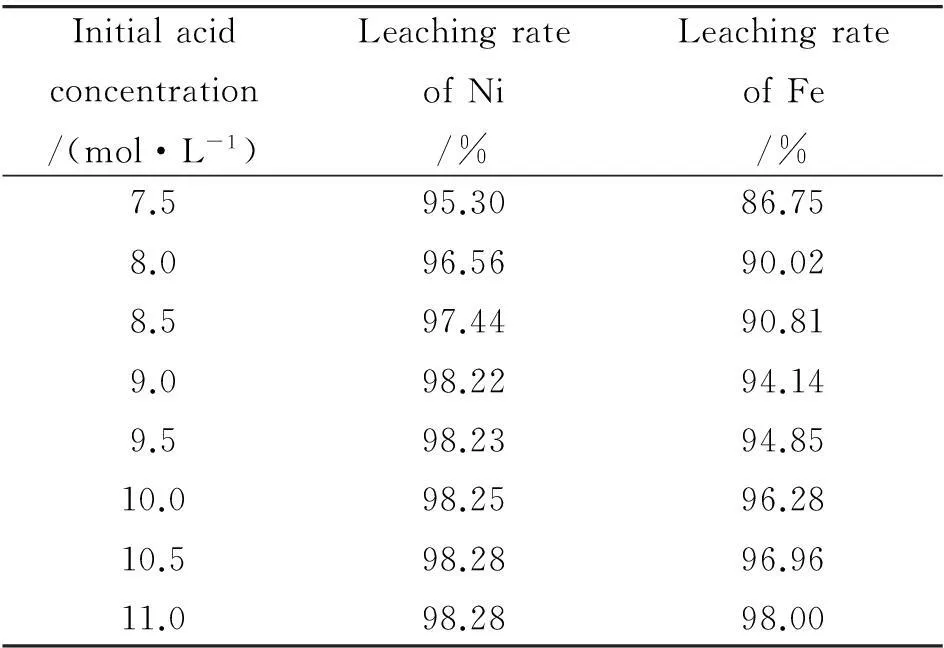

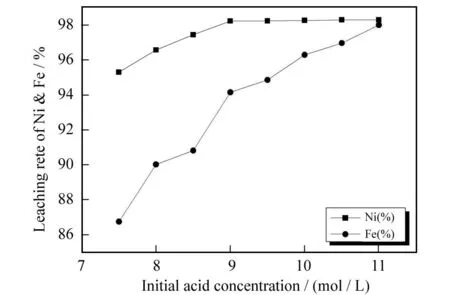

当矿粉用量为250 g,固液比1∶2.0(g/mL),转速250 r/min,反应时间40 min,考察了盐酸的初始酸度(分别为7.0、7.5、8.0、8.5、9.0、9.5、10.0、10.5和11.0 mol/L)对镍、铁的浸出效果的影响(表3和图3).

表3 不同初始酸度下Ni、Fe的浸出率

图3 不同初始酸度下Ni、Fe的浸出率 Fig.3 Leaching rate of Ni and Fe under different initial acid concentration

从表3和图3中数据可以看出,矿粉中的镍比铁更容易被盐酸溶解. 随着初始酸度的提高,当初始酸度大于9.0 mol/L时,镍的浸出率趋于稳定(>98%);而铁的浸出率却还在不断提高(9.0 mol/L时约为94%,11 mol/L时达到98%). 初始酸度小于9.0 mol/L时,镍的浸出率相对偏低,大于10.0 mol/L时盐酸显然已经过量,不仅会造成盐酸的浪费,增加后续工序的成本,还会增加HCl气体对环境、设备和员工身体的损害. 综合上述因素,选用初始酸度9.0 mol/L,固液比1∶2.0(相当于0.018 mol盐酸/g矿粉)进行工艺条件的优化.

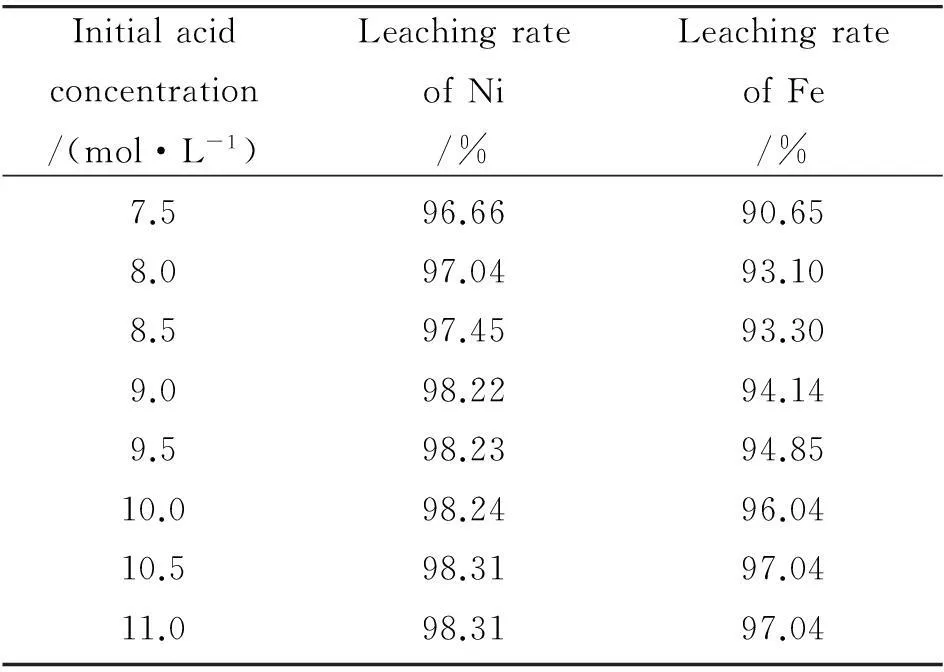

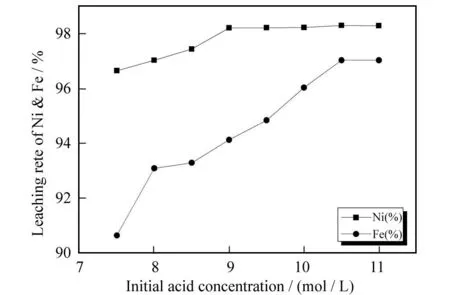

当矿粉用量为250 g,转速250 r/min,反应时间40 min,盐酸总量4.5 mol(初始酸度分别为7.5、8.0、8.5、9.0、9.5、10.0、10.5和11.0 mol/L,相应的固液比分别为1∶2.40、1∶2.25、1∶2.12、1∶2.00、1∶1.90、1∶1.80、1∶1.71和1∶1.64)时,进行镍、铁的浸出,结果如表4、图4和图5所示.

表4 等摩尔不同初始酸度下的浸出效果

图4 等摩尔不同初始酸度下的浸出效果 Fig. 4 Leaching results of Ni and Fe under Equal molar but different initial acid concentration

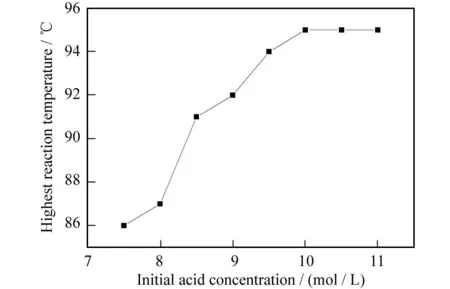

图5 等摩尔不同初始酸度对最高反应温度的影响 Fig. 5 Effect of equal molar but different initial acid concentration on reaction temperature

从表4、图4和图5中数据以及观察到的实验现象可以得出以下结论: 1)使用等摩尔的盐酸进行浸出反应时,初始酸度是影响镍铁浸出率的主要因素,随着初始酸度的提高,镍、铁的浸出率随之提高,当初始酸度达到9.0 mol/L后,镍的浸出率基本趋于稳定,铁的浸出率则继续提高;2)初始酸度过高时,铁的浸出率会进一步提高,对后续提取镍的工艺干扰增大;3)随着初始酸度的提高(酸的体积减少),反应的最高温度相应提高,将会提高对生产设备的要求,增加HCl气体的溢出量和对环境的污染;4)从实验现象中观察到,初始酸度过高时,由于溶液黏度较大,反应产生的气泡黏度较大,容易引起反应液的溢出. 综合上述因素,初始酸度9.0 mol/L以及固液比1∶2.00的矿酸用量比更适宜于工业生产.

2.4 反应时间对浸出效果的影响

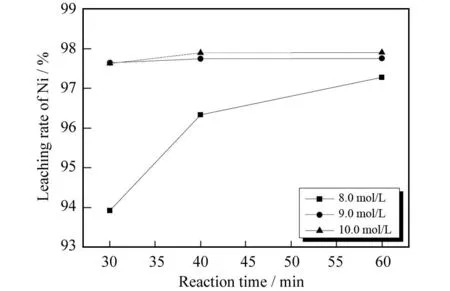

从图2中反应温度随反应的变化曲线和相关的Ni浸出率数据可以判断,当初始酸度大于9.0 mol/L时,反应在30~40 min内即可基本完成. 在此基础上,实验进一步考察了反应时间对镍浸出率的影响. 实验条件:250 g矿粉,固液比1∶2.00,搅拌转速250 r/min,初始酸度分别为8.0、9.0和10.0 mol/L,反应时间分别为30、40和60 min. 所得实验结果如表5和图6所示.

表5 反应时间对Ni浸出率的影响

图6 反应时间对Ni浸出率的影响 Fig. 6 Effect of reaction time on leaching rate of Ni

从表5和图6中的数据可以看出,当初始酸度较低(8.0 mol/L)时,镍的浸出率随反应时间的增加而不断提高;当初始酸度大于9.0 mol/L时,反应30 min即可达到97%以上的镍浸出率,继续延长反应时间对镍的浸出率没有明显影响. 因此,初始酸度为9.0 mol/L时可达到较满意的镍浸出率.

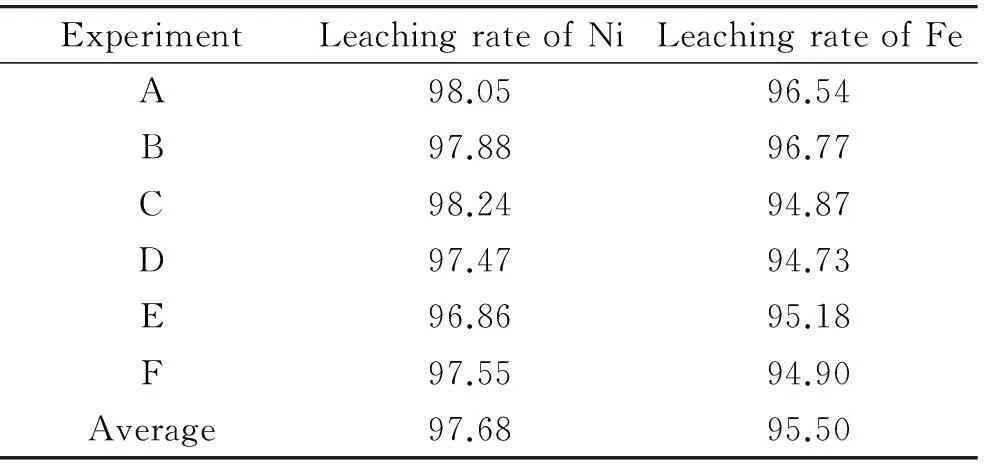

2.5 重复实验验证

鉴于矿粉的不均匀性、洗涤效果等因素会对镍的浸出率产生影响,为了对上述结论进一步予以验证,对选定的实验条件(矿粉250 g,初始酸度9.0 mol/L,固液比1∶2.00,搅拌转速250 r/min,反应时间30 min)进行重复验证实验,6次实验所得镍、铁浸出数据见表6.

从表6中的重复验证试验结果可见,6次实验的Ni、Fe平均浸出率分别为97.68%和95.50%,数据的重现性较好.

表6 6次验证实验结果

3结论

考察了红土镍矿粉中镍和铁的浸出工艺,在250 r/min搅拌转速下,采用粒度为0.105 mm的矿粉,得出以下最佳实验室常压盐酸浸出工艺条件:盐酸初始浓度9.0 mol/L,固液比1∶2.00(矿粉用量250 g),反应时间30 min,镍的平均浸出率为97.68%. 与文献[5-7]相比,本文作者得到的最佳工艺条件有如下特点:反应总量较大、无需加热、酸耗量小、反应时间短、Ni浸出率高,更适宜于工业化生产.

参考文献:

[1] 苏征,杨立明,张岳胜,等. 进口红土镍矿的检验现状及误差原因分析[J]. 有色金属, 2014, 62(4): 139-142.

[2] 蒋继波,王吉坤. 红土镍矿湿法冶金工艺研究进展[J]. 湿法冶金, 2009, 28(1): 3-11.

[3] OLANIPEKUN E O. Kinetics of leaching laterite [J]. Int J Miner Process, 2000, 60(1): 9-14.

[4] 曹国华. 盐酸法从红土镍矿提取镍钴的方法:中国,200810058077. 5 [P]. 2008-07-23.

[5] 高岩,李鹏举. 常压盐酸浸出红土镍矿的研究[J]. 有色矿冶, 2012, 28(4): 28-31.

[6] 符芳铭,胡启阳,李金辉,等. 低品位红土镍矿盐酸浸出实验研究[J]. 湖南有色金属, 2008, 24(6): 9-12.

[7] 郭学益,吴展,李栋,等. 红土镍矿常压盐酸浸出工艺及其动力学研究[J]. 矿业工程, 2011, 31(4): 69-72.

[责任编辑:毛立群]