铝箔粗轧过程中黑色散油点的成因与对策

2016-01-14吴丹

铝箔粗轧过程中黑色散油点的成因与对策

吴丹

(江阴新仁科技有限公司,江苏 江阴214407)

摘要:介绍了铝箔粗轧过程中黑色散油点的表现形式和产生机理,对其影响因素进行了综合分析.通过引进岗位竞争激励长效机制,提高员工的产品质量责任意识;进行设备改造,加装和固定挡油、导流、三次吹扫装置,合理的调节轧制线高度和轧制出口排烟能力,发挥中间吹扫、中间接油板、边部辊缝吹扫、板面吹扫的作用,减少轧制带油;严格控制铝箔坯料内在冶金质量,减少轧制脱粉;加强工艺油品管理,预防轧制油品老化变质;搞好文明生产,定期清洁轧机.有效地减少了铝箔粗轧箔材表面黑色散油点缺陷的发生.

关键词:铝箔; 散油点; 带油; 脱粉; 变质; 清洁

收稿日期:2014-08-28

作者简介:吴丹(1974—),男,高级工程师,主要从事铝加工方面的研究. E-mail:wdan.135@163.com

中图分类号:TG 339文献标志码: A

Causes and Countermeasures of Black Scattered Point in Roughing Aluminum FoilWU Dan

(Jiangyin XinRen Technology Co., Ltd., Jiangyin 214407, China)

Abstract:An analysis has been made of the influencing factors of the black powder based on the introduction of its forms and mechanism.The black scattered points on aluminum foil surface can be effectively reduced by renovating the equipment by mounting and fixing gear oil,guide and purging devices;regulating the height of the rolling line to increase rolling export exhaust;reducing rolling with oil through purging;strictly controlling metallurgical quality of the aluminum foil billet to reduce the rolling-off powder;strengthening the management of process oil to prevent the aging and metamorphism of rolling oil;cleaning the mill regularly; and increasing the staff’s awareness of the products’ quality through incentive mechanism.

Keywords:aluminum foil; scattered point; rolling with the oil; rolling-off powder; metamorphism; cleaning

0引言

铝箔具有材质轻、高阻隔性、遮光、抗紫外线、防潮、防腐蚀、保质期长、安全卫生等特性,具有更好的保鲜及保持水份不流失功能[1].同时,铝箔回收再利用率高,对节约资源、减少环境污染有积极意义.因此,近年来,铝易拉罐、铝箔餐盒、药用包装铝箔、铝箔食品保鲜膜、利乐包、利乐枕等铝箔制品越来越贴近人们的日常生活.

0.05~0.20 mm的铝箔在粗轧过程中,由于各种影响因素,在铝箔表面容易出现黑色散油点缺陷.铝箔表面黑色散油点的存在,严重影响铝箔涂层复合的粘结力,导致铝箔涂层产品和铝塑复合包装材料表面容易产生漏涂、脱胶等质量问题,影响罐装、袋装铝制品的阻隔、遮光、防潮和食用安全性能,因此,食用、药用包装铝箔表面不允许有任何黑色物质存在.可见研究铝箔粗轧过程中黑色散油点的成因与对策,对于提高食品、饮料和药品等食用包装铝箔的质量和使用具有重要的意义.

1散油点的产生及过程分析

1.1散油点的产生

在铝箔的生产中,铝箔的轧制分粗轧、中轧和精轧三个过程.0.05~0.20 mm单张铝箔轧制属于粗轧范围,且散油点一般分布在0.05~0.20 mm单张铝箔上表面.粗轧轧制特点为:铝箔咬入后,轧件两面的辊面仍处于部分或全部压靠状态,轧制过程中,整个轧制变形区内沿轧制方向油楔深浅变化不一,沿轧辊轴向油膜厚度分布不均匀,轧制油膜以外的油由辊颈处或轧机出口上、下方容易甩、溅、滴在轧制出口铝箔表面上,形成的散油点大小、多少、位置均不固定.

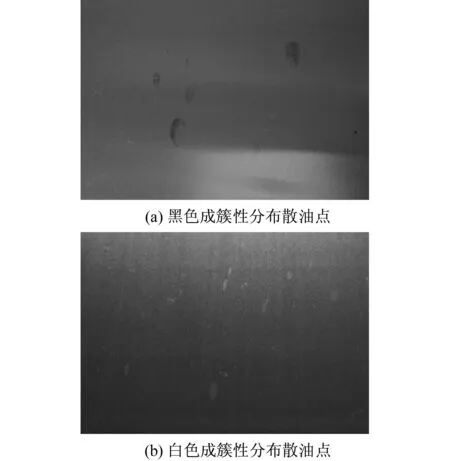

常见的散油点,按颜色区分有黑色和白色两种.黑色散油点颜色污浊,其成分是磨屑、轧制油及其氧化物组成的黏稠状黑色混合物;白色散油点颜色略带透明,其成分是轧制油灰分、轧制油组成的稀稠状白色混合物.散油点的形貌见图1.

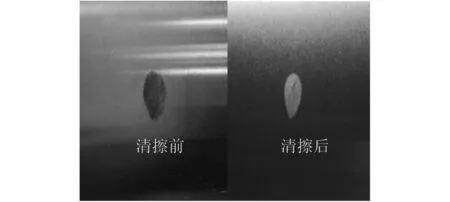

黑色散油点,用蘸有酒精或乙醚的棉球清擦后,油点处大部分黑色物质能够去除,少量嵌入铝箔表面的丝状黑色物质依然残留在铝箔表面,雨点状轮廓外形依然清晰可见;颜色发白的油点,经高温、高压水清洗,可以有效去除,去除后的铝箔表面不影响用户使用.黑色散油点清擦前、后的对比见图2.

1.2散油点产生过程分析

生产实践表明,铝箔轧制过程中,轧辊的表面粗糙度会随着轧制时间的延长而不断衰减.一对新更换的铝箔工作辊轧制同一合金同一规格的铝箔产品,连续工作24 h以上,工作辊表面粗糙度会衰减0.02~0.04 μm,而且,轧制速度也会随之减慢.该现象表明,形成黑色散油点混合物中的磨屑来

图1 散油点形貌

图2 黑色散油点清擦前、后的对比图

源于铝箔轧制变形区内处于边界润滑状态的轧机工作辊与铝箔表面接触产生抛光作用而脱落的轧辊碎屑和铝屑.这种轧辊与轧件摩擦而产生的磨屑粒径小、比表面积大,且为多孔组织,具有一定的毛细吸附能力,磨屑表面有无定形的氧化膜、脂肪酸铝盐及其吸附或黏附的轧制油及其氧化物存在,磨屑表面的这些非极性集团与轧件和轧辊表面润滑膜的非极性基团相互作用,增加了黑色散油点在轧件和轧辊表面的黏着力[2];轧辊碎屑和铝屑本身不呈现黑色,铝屑表面的氧化铝和脂肪酸铝盐本身也不呈现黑色,在铝箔轧制过程中,因摩擦和金属塑性变形使轧制变形区温度升高,高温加速了轧制油的氧化,轧制油氧化生成的胶质使轧制油颜色加深.因此,黑色散油点的黑色来源于磨屑表面吸附或黏附的轧制油氧化生成的胶质.

油品在规定条件下灼烧后,所剩下的不燃物质,称为灰分,以质量分数表示.白色散油点中白色的物质来源于轧制油中的灰分,轧制油中的灰分通常为白色,其主要成分是硫、硅、钙、镁、铁、钠、铝和锰等元素的化合物,灰分来源于轧制油过滤透过过滤层1 μm以下的硅藻土、活性白土、磨屑、机械杂质及轧制油氧化生成的其他不溶性氧化物.灰分的存在使轧制油产生不同形态的沉淀物,带有沉淀物的油点滴落在铝箔表面上,形成白色点状油痕.正常轧制生产时,铝箔粗轧的轧制油黏度在1.95~2.2 mm2/s之间,轧制油中的灰分<0.01%的前提下,铝箔表面形成的白色散油点,经高温高压水清洗,可以有效去除,去除后的铝箔表面不影响用户使用.

2影响黑色散油点的因素

在现实生产中,影响黑色散油点的因素错综复杂,本文以生产实际为重点,从人、机、料、法、环等5个方面对影响黑色散油点的因素进行综合分析.

2.1人为因素

铝箔生产中出现批量性的质量事故,往往是因为员工的低级错误或执行力不强造成的.低级错误来源于不良的工作习惯;执行力不强来源于责任意识淡薄.因此,引进岗位竞争、激励的长效机制,建立和完善企业薪酬体系,推行标准化作业与管理,对稳定产品质量,杜绝批量性质量责任事故尤为重要.

2.2设备因素

(1) 支承辊清辊器刮油不净

常见的箔轧支承辊在线清辊方式有:绒布包裹刮油板清辊、聚氨酯刮油板清辊和挤油辊清辊三种,清辊器的作用是清除轧辊辊面污物、维持辊面良好的油膜状态,有利于轧出辊面较好的带材.清辊器和支承辊的间隙和压力调整不合理会造成轧机出口上下甩、溅、滴落轧制散油点.

静态下,清辊器应与支承辊切点轴向母线贴合,处于压靠半离合状态.刮板式清辊器与支承辊贴合压力一般在0.4~0.5 MPa之间;挤油辊清辊器与支承辊贴合压力一般在0.3~0.4 MPa之间;动态下,挤油辊在轧机升降速阶段(轧制速度<300 m/min)转动明显,在正常轧制阶段(轧制速度300~500 m/min)转动不明显,刮油效果较佳.

为防止轧制散油点落到轧制板面上,还可以在上支承辊的上方和上支承辊轴承座之间加装防油滴落盖板,轧机出口上下工作辊辊缝以外上下部位加装挡油板或挡油帘.

(2) 轧机出口中间吹扫风压调节不当

介于上支承辊与上工作辊之间的吹扫称为中间吹扫.铝箔轧机中间吹扫一般只有一个水平方向扁平的风嘴,且位于轧机宽度方向中间位置.中间吹扫垂直方向应吹向上支承辊与上工作辊的辊缝稍偏下的方向,吹扫风压一般为0.15~0.25 MPa,随轧制速度升高而增大[3].压力太小上支承辊面带油吹不干净,轧制上表面中间容易出现散油点;压力太大会使轧制油雾化加大,吹向轧机牌坊两侧的轧制油雾会回弹滴落在轧制箔材边部,形成边部散油点.

(3) 轧机出口中间接油板位置调整不当

轧机出口中间吹扫下方的接油板称为中间接油板,其作用是将中间吹扫吹不干净的油点接住.接油板沿轧制方向设计有前低后高的坡度,沿机架宽度方向设计有中间高两边低的坡度,接油板可以将聚集的油滴,导流到轧机牌坊内侧两边流出,不会溅到铝箔边部箔面上.中间接油板位于上支承辊与上工作辊的辊缝偏下20~25 mm的位置.静态下,中间接油板导流槽距离上工作辊水平间隙应在0.3~0.5 mm之间,以保证正常轧制生产时工作辊外径受摩擦热和变形热影响产生热膨胀量接近0.2 mm的前提下,接油板导流槽与工作辊面之间不发生剐蹭,避免铝箔工作辊表面产生划伤.

(4) 工作辊两边挡油效果不好

铝箔轧机上工作辊轴承箱两内侧一般都装有弧形挡油瓦,挡油瓦下方连有防溅丁腈橡胶油帘;或者是铝箔轧机出口导板两侧垂直装有带弧形刮油板的挡油盒,该刮油板的位置应跨过辊颈辊面10~20 mm为最佳.挡油瓦或挡油盒的刮油板与工作辊面应保持不大于5 mm的间隙,目的是避免剐蹭辊颈辊面发生摩擦起火.同时,为轧机出口边部辊缝吹扫气流的走向留有出口,防止边部出现气旋,导致辊径甩油回弹飞溅至轧制箔材边部,形成边部散油点.挡油瓦的材质一般用厚度为2 mm的不锈钢板或铝板制作,刮油板一般用聚氨酯板制作,挡油瓦或挡油盒除了靠轧机工作辊一侧留有缝隙外,其他方向与轧机出口机架各部位连接应密闭,防止铝箔轧机在高速运转中,轧制油膜以外的油由辊颈处甩、溅、滴落在轧制出口铝箔边部的上、下表面,形成边部散油点缺陷.

(5) 轧机出口辊缝吹扫角度和风压调整不当

介于上下工作辊之间的吹扫称为辊缝吹扫.其目的是吹扫辊缝两边带油,其风嘴结构为万向扁平鸭嘴,其吹扫角度一般调节为水平方向与轧制方向呈30°~45°角,垂直方向与上下工作辊缝平齐,吹向轧制铝箔带材边部辊缝;风压随轧制速度升高而增大,吹扫风压一般为 0.15~0.25 MPa[3],压力太小工作辊辊缝两边带油吹不干净,轧制上板面边部容易出现带状油痕,压力太大会使工作辊辊缝两边带油雾化严重,轧机牌坊内侧回溅在轧制箔材边部上表面,形成边部散油点.

(6) 轧机出口辊缝防溅挡板导流不畅

在轧机出口上工作辊中心母线的下方设有防溅挡板.防溅挡板的下沿焊有导流槽,导流槽沿机架宽度方向设计有中间高两边低的坡度,可以将防溅挡板聚集的油滴,引流到轧机牌坊两边流出.为便于铝箔穿带,箔材轧机辊缝防溅挡板一般设计为折叠式结构,铝箔轧机穿带时防溅挡板向上翻起,穿带后防溅挡板向下落下.轧制过程中,经常断带会造成防溅挡板变形,影响防溅挡板导流效果,铝箔上表面易形成带油.

(7) 轧机出口测厚仪底板凝结轧制油雾滴落

因辊缝吹扫使轧制油雾化加大,铝箔轧机出口测厚仪底板易凝结成油滴滴落在轧制出口铝箔表面上.轧机出口测厚仪发射源正对轧机出口宽度方向中心位置,从中心位置到轧机传动侧,在测厚仪下方加装一个左高右低的导流板,可以把凝结在导流板上的油滴,导流到轧机牌坊传动侧边部流出,不会溅到铝箔传动侧边部箔面上.

(8) 轧制板面吹扫角度和风压调整不当

在轧制出口上下工作辊辊缝和出口张紧辊之间加装板面吹扫装置,可以将轧机牌坊两内侧回弹滴落在箔材上表面的残油,未经轧机出口张紧辊碾压之前,吹出铝箔边部表面.其风嘴结构为“人”字形风管,风管上沿“人”字形两边向下偏外呈5°~10°角钻有φ1 mm密排风眼,吹向轧制出口铝箔表面,吹扫风压一般为0.1~0.2 MPa,压力太小时吹不干净,太大时会影响轧制出口板形,箔轧卷取容易起鼓或起皱.

(9) 轧机排烟系统抽力不够

现代铝箔轧机,轧制过程中都会产生大量的轧制油雾,轧机排烟系统抽力不够,会造成轧制油雾在轧机排烟罩内回旋,不能及时排出轧机体外.轧制油雾回旋的过程中,会与空气中的氧和水分发生化学反应,形成脂肪酸,而增加轧机出入口各构件凝结油滴中的酸值.当凝结油滴的自重大于油滴的表面张力时,油滴会滴落到铝箔表面上,形成间断性铝箔带油.油滴中的脂肪酸促使了铝箔表面带油部位脂肪酸铝盐的形成,进而增加了油滴与铝箔表面的黏着力,此处形成的散油点或条状带油,不易被高温高压水清洗去除.适当调整排烟风机转速,可以增大轧机排烟系统的抽力.适当地减小入口排烟罩吸风口活动挡板的开启度,增大出口排烟罩吸风口活动挡板的开启度,能有效地减少轧机出口机架各构件部位产生油滴.

(10) 轧制线位置调整不当

目前,常见的现代国产铝箔轧机的轧制线调整方式多采用半自动调整.轧机牌坊内的上下支承辊清辊器、出口侧上下支承辊挡油板、防溅板、中间吹扫、中间接油板、辊缝吹扫等除油装置位置都处于固定状态,轧制线的高低直接影响上述各除油装置的相对位置.因此,每次更换支承辊和工作辊之后,轧制线的调整,对防止铝箔粗轧箔材表面产生黑色散油点缺陷尤为重要.

2.3来料因素

由于在钢铝摩擦副中,铝材的硬度仅是钢硬度的1/5~1/6,磨损作用多发生在硬度低的铝材一侧.由于铝材表面氧化膜的剪切强度高于铝基体的剪切强度,以及压力过程中铝材表面加工硬化等因素的综合作用,摩擦剪切作用多发生在金属基体中,而不是在氧化膜处,所以轧制磨屑主要成分为金属铝粉[2].

(1) 铸轧组织致密度不够,压延轧制容易脱粉

铸轧生产过程中,往往会采用增加铸轧板厚、提高铸轧速度等非正常生产手段提高产量,导致铸轧区液穴加深,铸轧区结晶前沿不一致,固液区上下两侧凝固壳减薄,铸轧板会出现从粗大中心线偏析到分散型偏析和表面偏析的变化,易形成铸轧板组织不致密.固液区的长短与合金的结晶区间有关,结晶区间大的合金,其区域稍长,纯铝较短,3003、3105等3系铝合金结晶区间大,易出现偏析且致密度较差[1],压延轧制时容易脱粉.生产实践表明,3003铝合金铸轧区设定在50~55 mm,前箱温度控制在695 ℃±2 ℃,铸轧速度在700~850 mm/min,可有效地预防铸轧板组织产生中心偏析.

(2) 轧件越软,压延轧制容易脱粉

轧制坯料越软耐磨性能越差.由黏着磨损量(W)公式W=PL/3Rp0.2可知,磨损量和材料屈服应力成反比.当轧制力、变形区长度一定时,轧件越软,磨损量越大,产生的铝粉越多[4].实际生产中,轧制入、出口厚度相同,1145铝合金较8011铝合金容易脱粉;轧制软状态坯料中的较硬状态料容易脱粉;坯料越软,轧制力越小,越有利于减少轧制脱粉.

(3) 黏伤的带材,压延轧制容易脱粉

来料板形严重不良的铸轧坯料或经中间退火后的卷取张力过大的卷材,带卷层间易发生黏连,在轧机开卷过程中会造成带材表面形成凹凸不平的黏铝坑点,凸起的黏铝点吸附于带材表面,在压延过程中很难与铝基体焊合.随着轧制带材的减薄,逐渐从轧制带材表面脱落而形成铝粉.

2.4工艺因素

(1) 轧辊表面粗糙度过大

铝箔轧制生产中,适当地增加轧辊表面粗糙度,会使轧制速度加快,增加轧制油膜厚度,可以起到良好的轧制润滑作用.但是,轧辊表面粗糙度过大,轧辊表面微凸起部分的尖峰高度过高,轧制油膜表面张力会下降,轧制变形区内轧辊与轧件微凸起的初始接触点增加,摩擦因素增大,轧辊与轧件的磨损增多,产生的铝粉也相应增多.

(2) 轧制油管理不严格

箔轧过程中,轧制油氧化是生成油泥的一个不可忽视的因素,油泥的生成与轧制油的性能密切相关,轧制油的润滑性能差、承载能力低、酸值高以及抗氧化稳定性能低均可促使油泥的生成[2].

轧制油在储运、使用过程中,由于长期在高温和空气作用下以及机械油的泄漏、低馏分轧制油的挥发等,轧制油将发生氧化,颜色变深,酸值增加,导致油品性能变坏及老化变质.轧制油中的水分和使用中的较高温度是导致轧制油老化的主要原因,其主要表现为稳定性变差,需不断调整添加剂来维持润滑性、抗压性及抗氧化性.轧制油中的酸值增加,会导致轧制油铝皂含量增加,促使油泥形成.因此生产中要定期检测轧制油的各项技术指标,严格将各参数控制在规定范围之内.正常生产情况下,铝箔粗轧轧制油醇、酸、酯的添加比例应为1∶0.1∶3,黏度介于2.0~2.2 mm2/s之间,水分含量<150 mg/kg,灰分含量小于0.01%(质量分数),胶质含量<3 mg/ ml,能有效预防黑色散油点产生.

(3) 轧制油过滤不洁净

铝板带箔材轧制过程中,由于油品受到轧制时产生的温度、压力变化,同时受空气湿度、光线照射等的影响,易生成有机酸、醇等极性物质、金属皂类、树脂质、沥青质、铝粉等杂质,会使轧制油黑化[5].黑化的轧制油继续循环使用会污染铝箔表面,因此,生产高质量的铝箔产品,必须对轧制油进行过滤,保持轧制油的清洁.

轧制油过滤介质由无纺布、硅藻土和活性白土组成.无纺布主要起助滤剂承载作用,硅藻土主要起机械过滤作用,活性白土主要起吸附和脱色作用.实际生产中,铝箔粗轧机板式过滤器用无纺布克重在90~100 g/m2都能满足助滤剂的承载使用要求.选择无纺布的关键技术指标在于,通水量>45 ml/cm2·s,孔隙率>80%,孔隙度介于25~60 μm之间,且网孔分布均匀一致.活性白土的脱色率、粒度分布和硅藻土渗透率大小的选择,直接影响到硅藻土和活性白土的添加比例.铝箔粗轧机板式过滤器用硅藻土的渗透率选择在2.0~3.0 g/m3,活性白土脱色率选择>90%,粒度分布(通过75 μm)选择>90%的前提下,硅藻土与活性白土添加比例为6∶1,过滤效果和经济成本较为理想.

(4) 压缩空气不干燥

铝箔轧机轧制油喷淋系统、轧制油板式过滤系统、辊缝吹扫除油系统、空气轴承板形测量辊、测厚仪风冷系统等均使用压缩空气.若压缩空气不干燥,压缩空气中的水分,会直接或间接进入轧制油中,轧制油中的水分会促使轧制油发生老化变质.因此,保持压缩空气干燥是十分重要的.

2.5环境因素

(1) 文明生产不彻底

厂房内环境卫生差,不仅会使空气中漂浮的灰尘、水蒸气落到铝箔表面上被卷入,还会顺风飘入轧机排烟罩、机架内,与轧制油蒸汽一起凝结滴落,污染轧制油和铝箔表面.关好厂房大门,能保持厂房温度,可有效地减少空气湿度;每天定期搞好厂房环境卫生,可有效地降低厂房内粉尘的含量.因此,关好厂房大门,搞好文明生产工作,对预防黑油点的产生非常必要.

(2) 轧机清洁不到位

铝箔轧制过程中,轧制油会发生黑化.黑化的轧制油滴黏附于轧机排烟罩内壁、轧机牌坊、轧辊轴承箱、轧机入出口机架各构件等表面,会发生沉积,形成油泥.当黏附的油泥颗粒吸附聚集长大到一定程度,油泥颗粒自重大于油泥颗粒与颗粒之间的吸附力时,大的油泥颗粒会被轧制油冲刷下来,滴落在轧制铝箔表面,形成黑油点.因此,要定期清洁轧机.

生产实践表明,轧机清洁的重点部位在于轧机牌坊内侧上下前后左右密闭空间、轧机支承辊和工作辊轴承座上下表面、轧机出口机架各构件外表面,以及轧机出口排烟罩集油槽内表面.

3控制黑色散油点的对策

3.1加强产品质量管理,提高质量责任意识

引进岗位竞争激励长效机制,建立和完善企业薪酬体系,推行标准化作业与管理,克制因低级错误或执行力不强造成的批量性产品质量责任事故,是稳定产品质量的重要手段.

3.2加装和固定挡油、导流、三次吹扫装置位置

合理地调整清辊器和支承辊的间隙和压力,在上支承辊的上方,上支承辊轴承座之间加装防油滴落盖板.轧机出口上下工作辊辊缝以外上下部位加装挡油板或挡油帘,在上支承辊与上工作辊的辊缝偏下20~25 mm位置增加中间接油板,铝箔轧机上工作辊两侧加装挡油瓦或挡油盒,在轧机出口测厚仪下方加装左高右低的导流板,合理地调整轧机排烟系统的抽力和轧制线位置,以及合理地调整中间吹扫、辊缝吹扫、板面吹扫角度与风压,可有效地预防轧制油膜以外的轧制油由辊颈处或轧机出口上、下方甩、溅、滴在铝箔表面上形成散油点.

正常轧制生产中,控制散油点的最佳方法是以先消除中间带油,再消除两边带油为原则,精确地调整轧制线,确保轧机上下清辊器、中间吹扫风嘴、各挡油板、中间接油板基本位置维持不变.通过更换清辊器绒布、调节中间吹扫风压和中间接油板与上工作辊间隙,消除中间带油;再通过调节边部辊缝吹扫角度、风压及板面吹扫风压大小,消除边部带油.

3.3提高铝箔坯料内在冶金质量,减少轧制脱粉

严格控制3003、3105等3系铝合金铸轧区大小、前箱温度和铸轧速度,可有效预防铸轧板组织产生中心偏析.适当地减小中间退火卷的卷取张力,可有效地预防中间退火后带卷层间黏连.对于纯铝料或中间退火料,在后续的轧制道次中,采用小轧制力高速生产,可有效地减少轧制脱粉.

3.4加强工艺管理,预防轧制油品老化变质

根据来料合金状态,合理编排轧制道次和选择轧辊表面粗糙度,能减少轧制脱粉;在轧机前端加装压缩空气干燥器,能减少压缩空气中的水分带入轧制油中;规范各轧制道次工艺参数,严格控制工艺油温、油压,定期检测轧制油的各项理化性能指标,严格控制在规定范围之内,能降低轧制油品老化变质几率;合理地选用轧机油过滤介质,规范轧制油过滤用各种助滤剂的添加比例和轧制基础油的补油量及补油周期,对防止净油箱污油倒灌,确保轧制油清洁,有明显的效果.

3.5搞好文明生产,定期清洁轧机

关好厂房大门,能保持厂房温度,减少空气湿度;每天定期搞好厂房生产环境卫生,能有效地降低厂房内粉尘的含量.每周定期清洁轧机,尤其是对轧机牌坊内侧上下前后左右密闭空间、轧机支承辊和工作辊轴承座上下表面、轧机出口机架各构件外表面,以及轧机出口排烟罩集油槽内表面的清理清洁,能有效地降低被轧制油膜以外的轧制油冲刷下来的油点灰分的含量.

参考文献:

[1]肖亚庆.铝加工技术实用手册 [M].2版.北京:化学工业出版社,2006.

[2]周亚军,毛大恒.铝箔轧制过程中油泥形成机理[J].中国有色金属学报,2000,10(3):459-463.

[3]马德才,陈超.铝箔成品油粘的原因分析与消除措施[J].有色金属加工,2008,6(3):37.

[4]夏瑞昌.铝及铝合金带材表面的铝粉缺陷分析[J].轻合金加工技术,2004,32(1):21.

[5]傅祖铸.有色金属板带材生产[M].长沙:中南大学出版社,2000.

专利信息

专利名称:

一种金属钼的生产工艺

专利申请号:2014100874284

公开号:CN 103924103A

申请日:2014.03.11公开日:2014.07.16

申请人:宁夏东方钽业股份有限公司

本发明涉及一种金属钼的生产工艺.其特点包括如下步骤:首先在氧化钼粉中添加铝粉和氟化钙粉,充分混料后送入反应容器,并对反应容器进行抽真空,之后采用加热方式将放热剂点燃进行铝热还原反应得到初级合金,最后将初级合金进行熔炼提纯即得到纯度较高的金属钼.本发明金属钼的生产工艺是以氧化钼、铝粉和氟化钙为原料,采用铝热还原法生产初级钼铝合金,进而采用真空电子束炉进行提纯,利用钼与铝熔点差异较大和钼、铝的金属蒸汽压不同的特性,制得金属钼.本发明工艺极大地降低了金属钼的生产成本.通过本发明工艺生产的金属钼具有成本低、生产周期短和产量高等特点.

专利名称:

一种含磷的室温高塑性变形镁合金

专利申请号:2014101332822

公开号:CN 103924141A

申请日:2014.04.03公开日:2014.07.16

申请人:苏州凯宥电子科技有限公司、东北大学

本发明公开了一种含磷的室温高塑性变形镁合金,该镁合金的化学成分以质量分数计包括:5.5%~8.5%Al,0.4%~1.5%Zn,0.1%~1.0%Mn,0.05%~1.0%P,余量为Mg和杂质.本发明主要是在现有镁合金熔炼工艺中添加非金属元素P,通过非金属元素P的作用,得到稳定细小的晶粒组织,提高镁合金的室温塑性,满足成品或半成品的室温加工与使用要求.

专利名称:

单晶硅太阳能电池片

专利申请号:2014101338621

公开号:CN 103928538A

申请日:2014.04.04公开日:2014.07.16

申请人:常州时创能源科技有限公司

本发明公开了一种单晶硅太阳能电池片,包括具有金字塔结构绒面的硅片和电极栅线.所述电极栅线上各处切线与某一金字塔结构的底面四边中一边的夹角为0°~10°或80°~90°.本发明提供的单晶硅太阳能电池片,能有效利用硅片绒面金字塔结构的底边传输光生电子,缩短光生电子在硅片表面的传输距离,有效提高电子的收集效率,进而提高电池的转换效率.在不影响电池转换效率的情况下,还可以减少栅线密度,进而降低成本.

专利名称:

用于阴极的钨钴焊料的制备方法和钎焊组件的制备方法及其应用

专利申请号:2014101359562

公开号:CN 103921012A

申请日:2014.04.04公开日:2014.07.16

申请人:安徽华东光电技术研究所

本发明公开了一种用于阴极的钨钴焊料的制备方法和钎焊组件的制备方法及其应用.该制备方法包括:将钨粉和钴粉进行还原;将还原后的钨粉和钴粉的混合物进行研磨,得到钨钴焊料,其中,所述钨粉与所述钴粉的重量比为1∶(2~5).本发明还提供了一种钎焊组件的制备方法及其在阴极组件中的应用.本发明通过将钨粉和钴粉进行高温还原提高钨粉和钴粉的纯度,并将一定比例还原后的钨粉和钴粉的混合物进行研磨,从而大大降低了其颗粒大小,提高了其均匀性.同时,通过将还原后的钨粉和钴粉的混合物控制在一定的比例,能够防止在焊接过程中阴极活性物质的析出,从而增加了阴极基体的稳定性.

专利名称:

回收钒铬资源的方法

专利申请号:2014101757856

公开号:CN 103924096A

申请日:2014.04.28公开日:2014.07.16

申请人:攀枝花学院

本发明涉及回收钒铬资源的方法,属于资源回收领域.本发明要解决的技术问题是提供一种回收钒铬资源的方法.本发明回收钒铬资源的方法,包括如下步骤:a.将钒铬渣与碳酸钙混合,得到一次混合物料,将一次混合物料氧化焙烧,得到一次焙烧熟料;b.将一次焙烧熟料进行酸浸,得到酸浸液和酸浸渣;c.将酸浸渣烘干、研磨后与碳酸钠混合得到二次混合物料,将二次混合物料氧化焙烧,得到二次焙烧熟料;d.将二次焙烧熟料进行水浸,得到水浸液和水浸渣;e.从酸浸液、水浸液和水浸渣中分别分离提取出钒、铬和铁.本发明回收钒铬资源的方法具有钒、铬回收率较高、工艺简单、设备要求低和环境污染少等优点.

(陈伟文供稿)

科技简讯

大连最大再生铜加工项目落地

近日,大冶有色金属集团与东达集团签署合资合作协议,将在辽宁大连国家生态工业示范园区建设“大冶有色城市矿产基地”,预计2015年投资建设20万t/年的铜精深加工项目,双方将同时开展进口再生铜废料国际贸易业务.项目建成后会实现进口铜废料年贸易额、铜精深加工年销售收入“双百亿元”,这也是大连市引进的最大的再生铜加工项目.

(摘自《中国有色网》)

江铜集团与华北集团签约铜杆合作项目

去年12月16日,江西铜业集团与天津华北集团在天津签约22万t铜杆合作项目.

据悉,江铜集团是中国铜工业的领跑者和有色金属行业综合实力最强的企业之一.位于天津市北辰区的华北集团是华北地区最大的铜材生产基地.此次双方强强联合,将为天津铜杆产业结构调整和产业升级起到积极促进作用.据了解,一期铜杆生产项目投资10亿元,二期项目投入20亿元,预计全部达产后,将实现年产值300亿元、利税5亿元.

(摘自《中国有色网》)

中铝公司研发创新串联法达国际领先水平

由中铝公司历时5年自主研发的中国铝业山西分公司创新串联法日前经过中国有色金属工业协会的技术验收和科学鉴定,确定该成果整体技术达到国际领先水平.

近年来,随着铝土矿品位不断下降,导致生产成本不断升高,如何最大限度降低氧化铝生产成本,成为中铝公司和氧化铝生产企业亟待解决的问题.中铝公司根据生产现状、铝土矿特点以及原燃料价格水平,对生产成本进行大量测算,提出采用创新串联法工艺代替混联法、烧结法工艺生产氧化铝,并设立重大科技专项,由中国铝业山西分公司、中铝国际沈阳铝镁设计研究院和中国铝业郑州研究院共同承担,进行联合攻关.创新串联法提高拜耳法赤泥中的氧化铝和氧化钠的回收率,从而达到实现降低生产成本的目的.

创新串联法的实施,使得过去混联工艺需要6台窑才能平衡老系统2个系列的拜耳法赤泥,现在只需4台窑;而且与以前相比,老系统矿耗在铝土矿品位逐年下降的情况下,不但没有升高,反而明显下降.氧化铝综合能耗也下降了30%.该技术的研发,为推动企业降本起到关键性作用,同时也是烧结法生产氧化铝工艺及装备的重大变革.

(摘自《中国铝业公司网站》)

Ma’aden成功产出首批氧化铝

铝行业巨头美国铝业公司(Alcoa Inc.)及沙特阿拉伯矿业公司(Ma’aden)共同成立的合资铝企业氧化铝精炼厂成功产出首批氧化铝.Ras Al Khair氧化铝厂是该地区有史以来建设的第一家精炼厂.

Ras Al Khair将通过火车获得来自Ma’aden Aluminium位于AlBa’itha矿区的铝土矿.当该氧化铝精炼厂全面投产时每年可以生产180万t冶炼级氧化铝.这些氧化铝最终会提供给Ma’aden铝轧制厂.氧化铝将通过传送带提供给相邻的冶炼厂,每年生产74万t高品质铝产品.这些产品主要销往海湾地区及国际市场.Alcoa及Ma’aden成立的合资企业是目前世界上运营成本最低的工厂.另一方面,通过打造矿物与金属行业Ma’aden正着手使沙特阿拉伯地区的矿产资源价值最大化.

(摘自《中国铝业网》)