大型水氢氢汽轮发电机通风系统特点及性能分析

2016-01-13胡磊袁益超

胡磊 袁益超

摘 要: 目前功率在600 MW及以上的大型汽轮发电机多采用水氢氢冷却方式,即定子线圈采用水冷,定子铁芯及转子线圈采用氢冷.通过将采用不同通风型式的定子铁芯及转子线圈进行组合,可派生出多种通风系统,但是不同通风系统之间的性能尚无法用统一的数学模型进行量化.在对水氢氢汽轮发电机不同通风系统进行分析、比较的基础上,提出了通风系统效率(EVS)的概念,并给出相应的计算方法,可对不同通风系统的性能进行比较,也可为通风系统的选择提供一定的参考依据.

关键词: 大型水氢氢汽轮发电机; 通风系统; 效率

中图分类号: TM 311 文献标志码: A

Characteristics and performance of the ventilation system for

largescale waterhydrogenhydrogen turbo generator

HU Lei1,2, YUAN Yichao1

(1.School of Energy and Power Engineering, University of Shanghai for Science and Technology/

Shanghai Key Laboratory of Multiphase Flow and Heat Transfer in Power Engineering,

Shanghai 200093, China; 2.Design Department, Shanghai Electric Power Generation

Equipment Co. , Ltd. , Generator Plant, Shanghai 200240, China)

Abstract: At present,the cooling method for the largescale turbo generators with capacity of 600 MW or more is mainly in the form of waterhydrogenhydrogen,which means that the stator winding is cooled by water while the stator core and rotor winding are cooled by hydrogen.Different combination between the stator core and rotor winding can form many types of ventilation system.However,there is still no general mathematical model to quantify the efficiency of the ventilation system.The concept of the efficiency of ventilation system (EVS) for the largescale waterhydrogenhydrogen turbo generator is proposed in this paper.The corresponding equation is given.In terms of EVS,the performance of different ventilation systems can be conveniently evaluated.It also provides the reference for the selection of the suitable ventilation system during the turbo generator design.

Keywords: largescale waterhydrogenhydrogen turbo generator; ventilation system; efficiency

目前600 MW及以上容量的大型汽轮发电机,由于定子线负荷高、热流密度大,多采用水氢氢冷却方式[1-3],即:定子线圈水内冷、定子铁芯和转子线圈氢冷.定子铁芯和转子线圈虽然为氢冷,但其通风型式却多样化:转子线圈最为常见的有槽底副槽径向通风、气隙取气斜流通风及轴向-径向通风三种;定子铁芯则多为轴向通风、径向通风两种.

目前汽轮发电机通风冷却领域的研究热点主要集中在流场分布、温度场分布、热源分布以及流场与温度场耦合等方面,并取得了一系列研究成果.而对于水氢氢汽轮发电机不同通风系统之间性能的对比分析,尚未见报导.

1 通风系统特点

目前国内外主流的发电机制造厂家,通过将水氢氢汽轮发电机的定子铁芯和转子线圈不同通风型式之间进行组合,派生出多种型式的通风系统[1].

(1) 转子采用槽底副槽径向通风型式:如上海发电机厂(以下简称上电)生产的300 MW等级水氢氢汽轮发电机,转子采用槽底副槽径向通风,定子铁芯采用径向通风,此发电机最初为上电、哈尔滨电机厂(以下简称哈电)与美国西屋公司于20世纪80年代联合开发设计的机型;上电、哈电、东方电机厂(以下简称东电)生产的100~200 MW系列空冷汽轮发电机,转子均采用槽底副槽径向通风,定子铁芯采用轴向分区的多进多出径向通风(如一进二出、二进三出、四进五出等).

(2) 转子采用气隙取气斜流通风型式:如上电生产的600 MW等级水氢氢汽轮发电机,转子采用气隙取气斜流通风,定子铁芯采用轴向分区的多进多出径向通风,此发电机最初为上电、哈电在美国西屋公司于20世纪80年代完成的优化设计机型;通用电气(GE)公司生产的300 MW以上等级的全速水氢氢汽轮发电机,也采用上述通风型式的组合;哈电、东电生产的功率范围在200~1 000 MW以内的全速水氢氢汽轮发电机,通风系统均采用上述通风型式的组合.

(3) 转子采用轴向-径向通风型式:如上电生产的900~1 200 MW等级全速、1 100~1 300 MW等级半速两个系列水氢氢汽轮发电机,转子采用轴向-径向通风,定子铁芯采用轴向通风;西门子(Siemens)公司生产的功率在600 MW以上等级的全速和半速水氢氢汽轮发电机,通风系统均采用上述通风型式的组合.

综上可知,对于水氢氢汽轮发电机而言,定子铁芯通常采用轴向通风或径向通风型式,其结构较为简单;而转子则分别采用气隙取气斜流通风、槽底副槽径向通风、轴向-径向通风三种不同的通风型式,且其结构差异较大.

1.1 气隙取气斜流通风型式

转子线圈气隙取气斜流通风型式,其本质上是一种自通风方式:维持冷却气体在转子线圈内循环的动力主要来自于转子自身旋转引起的泵压.转子槽楔进、出风斗合理的空气动力学形状是保证转子线圈内有足够流量的关键因素.

该通风型式的特定结构决定了定子铁芯往往采用轴向分区的多进多出径向通风型式,以便与转子线圈的进、出风区相匹配,这是转子线圈采用气隙取气斜流通风型式的一个特点.另外,定子铁芯和转子线圈若采用上述通风型式的组合,其通风系统的阻力一般较低,在转子汽励两端各安装一单级轴流风扇即可满足通风系统的要求.

该通风型式的优点为:由于沿转子槽部轴向长度上分为多个进、出风区,所以每个风区内的通风路径较短,转子线圈槽内部分的冷却气体流量基本和转子长度成正比,便于发电机系列化设计(例如上电生产的600~700 MW系列水氢氢汽轮发电机,转子外径维持不变,仅仅通过改变转子轴向长度和进、出风区的数量对应系列内不同功率的发电机);转子线圈温升均匀,温升不均匀度(转子线圈最高温升与平均温升之比)较低;由于为自通风方式,一般不必使用高压风扇.其缺点为:转子表面及风斗结构复杂,槽楔及线圈加工较为繁琐;转子匝间若加工处理不当,容易引起匝间绝缘.

早期转子线圈的风斗采用凸风斗,虽然取风系数较高,但转子表面风摩损耗较大.为了解决上述问题,国内主要发电机制造商通过与高校合作或自主开发的方式展开研究:上电和上海理工大学合作进行静态和动态模拟试验,得到不同结构参数下全隐式、半隐式风斗的取风系数[4-5];东电在厂内开展静态及动态模拟试验,得到风斗在不同高度下的取风系数,同时解决了端部通风中的温度不平衡问题[6];哈电也在厂内开展静态及动态模拟试验,采用隐风斗代替凸风斗,并在一台300 MW水氢氢汽轮发电机上进行真机试验验证,结果表明:采用隐风斗后,由于取风系数稍有下降,转子线圈平均温升提高4.4℃;转子表面风摩损耗减少478 kW,发电机效率由98.94%提高至99.03%[7].

1.2 槽底副槽径向通风型式

转子线圈槽底副槽径向通风型式,其本质上也是一种自通风方式,转子离心泵压是气体循环的主要压力源.

转子线圈若采用此种通风型式,定子铁芯一般采用轴向分区的多进多出径向通风型式与之匹配,其通风系统的阻力也较低,一般在转子汽励两端各安装一单级轴流风扇也可满足通风系统的要求.

转子线圈槽底副槽径向通风型式如图2所示.

此种通风型式的优点:槽楔加工、线圈冲制和定位均较简单;由于为自通风方式,一般不需高压风扇;与气隙取气斜流通风型式相比,转子冷却气体直接来自风扇,未经定子铁芯预热,因而进风温度更低.缺点:沿转子轴向长度冷却气体流量分配不易均匀.

为了解决沿转子轴向长度冷却气体流量分配不易均匀,继而导致各径向风道内温度分布不均匀的问题,国内一些学者对此展开了相关研究:胡晓红等[8]采用离散模型对各径向风道的流量分配特性进行研究,考虑转子各径向风道之间的流量相依性,得到变副槽结构及变径向风道结构对径向风道风量分配的影响规律;路义萍等[9]采用CFD数值模拟的方法,对某台150 MW空冷汽轮发电机,在改变其转子副槽几何形状、径向通风道数目及间距的条件下,研究转子线圈的温度场分布,结果表明,在相同的入口风速条件下,两条径向风道的散热效果优于一条径向风道,且径向风道之间存在最佳中心距.

1.3 轴向

径向通风型式

转子线圈轴向-径向通风型式,其本质上是一种强迫通风方式,主要依靠外加高压风扇维持冷却气体在转子线圈内的流动.

转子线圈若采用此种通风型式,定子铁芯通常采用轴向通风型式与之匹配,其通风系统的阻力明显高于前面所述的两种通风系统,因此一般需在转子一端安装高压多级轴流风扇才能满足通风系统的要求.

此种通风型式的优点:转子线圈加工简单;转子表面风摩损耗较小;另外,转子线圈若采用此种通风型式,其定子铁芯一般采用轴向通风型式与之匹配,由于省却了铁芯径向冷却风道,在容量相当的情况下,可缩短发电机的轴向尺寸.缺点:风扇结构较为复杂,风扇本身的功率较大;由于冷却风路较长,与转子线圈采用其它两种通风型式相比,线圈温升不均匀度较高.

此种通风型式多出现于西门子及西屋(Westinghouse)技术流派的汽轮发电机中,其它国内外发电机制造商较少采用.胡晟等[10]曾对一台采用轴向-径向通风型式的930 MW半速水氢氢汽轮发电机转子通风系统进行研究,给出了转子绕组槽部各匝导体通风道局部阻力系数及沿程阻力系数的计算方法,对槽部线圈建立等效热网络模型并得到其温度分布.

2 通风系统效率

如前所述,对于600 MW及以上容量的汽轮发电机,绝大多数采用水氢氢冷却方式.其主要目的是:通过冷却水的循环带走定子线圈的热量,通过氢气的循环带走转子线圈、定子铁芯、端部结构件等的热量,从而将转子线圈、定子铁芯及绝缘材料维持在一定的温度水平,以确保汽轮发电机的运行可靠性.其中,定子线圈冷却水的循环依靠冷却水系统的水泵实现,而氢气的循环则需借助安装于转子上的风扇.由于不同通风系统的结构差异,导致冷却介质氢气在其内部流动的阻力也各不相同,且差异较大.因此,对采用不同通风系统的水氢氢汽轮发电机,为带走其转子线圈、定子铁芯、端部结构件等的发热量,需配置不同功率的风扇,风扇功率的不同将不可避免地对汽轮发电机的运行经济性产生一定影响.

为比较水氢氢汽轮发电机在采用不同通风系统下的性能优劣,本文提出衡量其通风系统性能的指标,即通风系统效率(Efficiency of Ventilation System).其定义为

EVS=QflowPblower

(1)

式中:Qflow为冷却气体带走的损耗,kW;Pblower为风扇功率,kW.

由式(1)可看出,仅就为了带走汽轮发电机内相应的热量而言,其数值越大,则通风系统的性能越好,反之则越差.

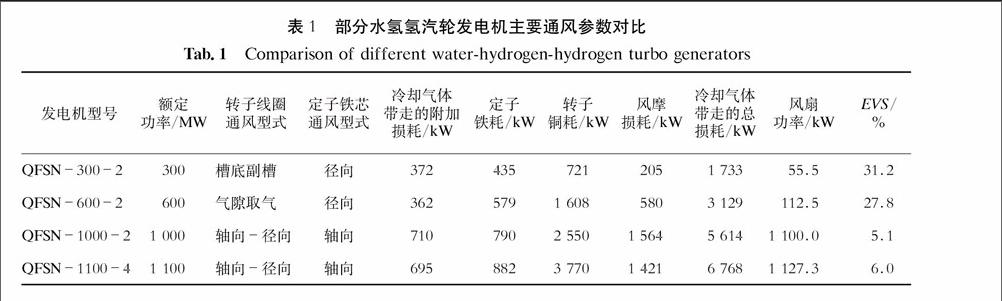

表1给出了上电生产的采用不同通风系统的300 MW等级水氢氢、600 MW等级水氢氢、1 000 MW全速水氢氢、1 100 MW半速水氢氢汽轮发电机各部分损耗、风扇功率及通风系统效率.

表1 部分水氢氢汽轮发电机主要通风参数对比

Tab.1 Comparison of different waterhydrogenhydrogen turbo generators

由表1可看出,对于所比较的四种水氢氢汽轮发电机,转子线圈采用槽底副槽径向通风和气隙取气斜流通风型式、定子铁芯采用径向通风型式时,其通风系统效率明显较高.其原因是由于定子铁芯、转子线圈所采用的通风型式不同,尤其是转子线圈不同通风型式的结构之间存在较大差异:转子采用槽底副槽径向通风和气隙取气斜流通风两种通风型式时,主要依靠转子自身的离心泵压推动冷却气体在其内部流动,从而大大节约了风扇的功率;而转子采用轴向-径向通风型式时,其冷却气体的动力则主要来自风扇的压升,且此时定子铁芯也采用轴向通风型式,从而导致通风系统的阻力较高,因此风扇功率也相应较大.如1 100 MW半速水氢氢汽轮发电机采用8级轴流风扇,风扇本身的功率已达到1 127.3 kW,所以导致其通风系统效率与另外两种通风系统相比,劣势较为明显.

当然,以上仅从通风系统效率的角度出发对不同通风系统的性能进行对比,但这并不是最终选择何种通风系统的唯一依据.汽轮发电机设计中,通风系统的选择与电磁、绝缘、制造、成本等各种因素有关.在实际应用中,无论采用何种通风系统,只要设计合理,均可保证汽轮发电机的安全运行[2].目前之所以出现几种通风系统共存的局面,还与各发电机制造商的设计经验、制造传统、现场管理以及知识产权等诸多方面的因素有关.

3 结 论

本文在对大型水氢氢汽轮发电机通风系统进行分析、比较的基础上,提出通风系统效率的概念,并给出相应的计算公式.根据通风系统效率,可对不同通风系统的性能进行比较,也可对通风系统的选取提供一定的参考意义.

本文提出的通风系统效率概念,尚未考虑电磁、绝缘、制造、成本等因素,实际通风系统的选择,还需结合以上因素综合权衡.

另外,对于通风系统效率定义中“风扇功率”问题,仅计入风扇本身的功率是否合理,仍需进一步分析.例如:转子线圈采用槽底副槽径向通风、气隙取气斜流通风两种通风型式,虽然与轴向-径向通风型式相比所需的风扇功率较小,但转子自身泵压的产生同样需消耗一部分转子轴功,其本质上仍可等效为“风扇功率”,如何将这种泵压所消耗的轴功纳入通风系统效率定义中的“风扇功率”,有待进一步研究.

参考文献:

[1] 汪耕,李希明.大型汽轮发电机设计、制造与运行[M].上海:上海科学技术出版社,2012.

[2] 蔡荣善.百万千瓦级大型汽轮发电机通风冷却方式论证[J].上海大中型电机,2003(2):2-6.

[3] 丁舜年.大型电机的发热与冷却[M].北京:科学出版社,1992.

[4] 袁益超,郭长仕,刘聿拯,等.气隙取气氢内冷汽轮发电机转子槽楔的数值模拟优化研究[J].大电机技术,2006(3):10-14.

[5] 胡晓红,袁益超,刘聿拯,等.汽轮发电机转子风斗流动特性的实验研究[J].动力工程,2007,27(3):406-410.

[6] XIONG J J.Certain tests and studies for gap pickup hydrogencooled rotor of DFEMS large steam turbine generator[C].Beijing:CIGRE Chinese National Committee Annual Meeting,1987.

[7] 马贤好.进一步提高QFSN-600-2 YH型汽轮发电机可靠性的对策和实践[J].大电机技术,2002(5):1-5.

[8] 胡晓红,袁益超,刘聿拯,等.汽轮发电机转子径向通风冷却系统流量分配研究[J].机械工程学报,2010,27(14):138-142.

[9] 路义萍,马贤好,李伟力,等.空冷汽轮发电机转子风道结构对传热的影响[J].中国电机工程学报,2007,27(17):61-65.

[10] 胡晟,谭茀娃,金如麟.1 000 MW级汽轮发电机转子绕组轴向通风冷却系统[J].上海交通大学学报,2002,36(7):999-1003.