1 000 MW大型核电半环锻件研制

2016-01-12潘广昌沈志远李同涛中航卓越锻造无锡有限公司江苏214183

潘广昌 沈志远 郭 亮 李同涛(中航卓越锻造(无锡)有限公司,江苏214183)

1 000 MW大型核电半环锻件研制

潘广昌沈志远郭亮李同涛

(中航卓越锻造(无锡)有限公司,江苏214183)

摘要:利用椭圆的长短轴特点,研制出一种新的1 000 MW大型核电半环锻件生产工艺:首先用辗环机将坯料辗成标准环形件,然后将环形件制成设计的椭圆环件,最后经过切割和车加工等工序生产出满足技术要求的零件。该方法既节约材料又可克服传统方法的不足。

关键词:核电;半环锻件;生产工艺

我们在此研制的半环锻件用于1 000 MW核电机组低压缸和低压蒸气室,材料为25#钢,零件图如图1所示。该锻件的最大特点是:它不是正规的半圆,弧长方向上两端比半圆多出了一部分弧长,并且两端多出的部分不相等。采用生产整圆然后再锯开一分为二,这样外径需要加很大的余量,生产成本太高。采用传统的自由锻工艺方法单件生产,锻造余量大,效率低,需增加专用工装模具,成本高,工艺操作难度大,且可生产的半环直径受设备的高度行程限制,不易实现较大直径环的生产。现利用椭圆长短轴的特点,探索出一套高效、低成本、易操作的工艺方案。

1 原理分析及方案确定

由于用户要求本体取样做径向力学性能试验,如果在高度方向上加高,这样需要增加很多的重量。为了节约成本,我们考虑在环件的端部增加一块弧长为25 mm厚的试样块,由于锻件的壁厚大于200 mm,这块试样足够加工径向的拉伸试样。将所有的锯开刀口和加工过程中的误差考虑进去,在端部需要增加弧长50 mm厚的试样,故所需要生产的零件变成了如图2所示,然后拼接成一个不规则椭圆如图3所示。由此通过绘制标准椭圆使其长短轴与图3中环的长端和短端重

图1 半环锻件零件图Figure 1 Part drawing of half ring forging

图2 加本体样后的零件图Figure 2 Part drawing after adding the samples

图3 拼接后的不规则椭圆Figure 3 Irregular ellipse after jointing

图4 理论椭圆轮廓示意图Figure 4 Sketch of theoretical elliptic profile

图5 预拉伸椭圆示意图Figure 5 Sketch of elliptic profile for prestretching process

图6 毛坯圆制成椭圆后的理论轮廓示意图Figure 6 Sketch of theoretical profile after rolling the blank into the ellipse

合,标准椭圆的中心与图3中O点相重合。理论椭圆轮廓示意图如图4所示。

从图4可知,理论椭圆的长短轴值为:外长轴5 307 mm、内长轴4 793 mm,外短轴5 212 mm、内短轴4 698 mm,该椭圆环几乎与产品的两件半环重合,通过适当增加锻造余量即可满足产品的加工要求。再根据金属材料塑性变形中体积不变原理,可将此椭圆环按等截面转换为一标准圆环,而此圆环通过辗环工艺很容易实现。

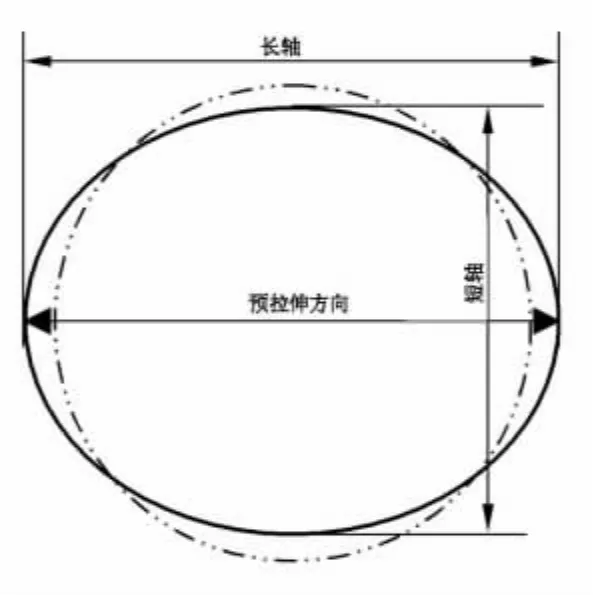

根据以上原理,我们可以计算出两件半环产品合成的整圆环尺寸Ø5 260 mm×Ø4 745 mm× H。在这个圆的内、外径上放余量,根据现场实际生产情况,确定辗环毛坯尺寸为:Ø5 310 mm× Ø4 703 mm×525 mm。辗环后再将圆环经过沿直径方向的伸长预成形,预成形原理图见图5,即外长轴为5 358 mm、内长轴为4 751 mm,外短轴为5 262 mm、内短轴为4 655 mm,如图6所示。从图6可知,零件轮廓全部包含在椭圆的轮廓内。在实际生产中,圆环的长短轴尺寸在伸长预成形中很容易实现和控制。

通过以上分析确定工艺方案:根据产品半环尺寸结合椭圆特点设计标准环锻件,按标准辗环工艺生产环锻件,再将环锻件经过预成形制成所需椭圆环,经过热处理后将椭圆环切割、加工成最终产品。

2 制定生产工艺

2.1确定下料重量

根据以上计算的毛坯尺寸Ø5 310 mm× Ø4 703 mm×525 mm可计算出锻件重量为19 663 kg,同时确定工艺重量。

2.2确定生产工序

考虑锻造、热处理和其他质量控制要求,制定详细生产工序流程。

3 试生产

3.1辗环和预拉伸椭圆控制

按以上工序对该产品进行试生产,生产中注意辗环过程的环锻件尺寸控制和检测,并利用正火处理的预热进行椭圆环预拉伸变形[1]。在拉伸变形中考虑环件的弹性形变量,重点控制椭圆长短轴的尺寸,得到所需椭圆环。

3.2划线、取样、切割

性能热处理后,用卷尺将椭圆的长、短轴找到并做好标识,然后操作者用规尺在环件端面进行画线确认,确定尺寸足够后锯开取厚度25 mm的试样块,待性能合格后将剩余的环件按画线要求一分为二锯开。

3.3性能测试

从本体上切下的试块取一组径向的1个拉伸试样和3个冲击试样,测试后的性能如表1所示,均满足要求。

表1 力学性能测试结果Table 1 Test results of mechanical property

3.4尺寸及终检

将以上理化检验合格的半环坯料进行机械加工,加工中内外径切削余量比较均匀,加工后半环变形较小,经过最终检测合格后交付。

4 与目前其他锻造方法相比的优势

将图2的零件环转化成所需的长方块最小尺寸为245 mm×485 mm×7 860 mm,根据企业的技术水平一般需要锻造余量为70 mm×70 mm× 200 mm,即满足图2零件加工的毛坯尺寸为315 mm×555 mm×8 060 mm,单个锻件重量为11 062 kg。在不考虑设备加工能力的条件(要求设备的行程足够高)下,半环锻造还需要做一副专用的工装,成本大约20万元左右。而采用本文的方法单个锻件重量为9 831 kg,不需要做专用的工装,锻件重量较轻、火次少、效率高。

5 结论

通过以上分析得出的工艺方案,经过生产实践验证得到完全满足用户需要的产品。由此得

出:

( 1)利用椭圆特点设计整环,在经过预拉伸制成椭圆后加工成半环的工艺方案合理可行。

( 2)采用此工艺方案,不需要专用工装,而半环自由锻造需要专用工装。

( 3)采用此工艺方案,较半环自由锻工艺更具操作性,且工艺风险小。

( 4)在产品热处理过程中,本方案是整环热处理,便于吊装操作,有效防止产品变形,降低了生产过程的安全风险。

( 5)通过本工艺方案生产的半环加工余量较小且分配均匀,加工后产品变形较小。

参考文献

[1]周子年.钢的加热转变及组织遗传[J].上海金属,1993,15 ( 2) :57-62.

编辑杜青泉

会员之窗

太重船用锻件获全球最大船级社认证( 2015-04-20)

太重锻造分公司生产的1万箱集装箱船用轴系锻件获得全球最大的船级社——挪威船级社( DNV)的认证,并获得挪威船级社总部颁发的工厂认可证书。

据了解,此次获得挪威船级社( DNV)认证的1万箱集装箱船用轴系锻件,是太重锻造分公司为江苏新扬子造船有限公司生产的万箱船用轴系关键部件。该锻件一套4件,包括螺旋桨轴1件、中间轴3件。其中最大螺旋桨轴规格为:1 680 mm×13 740 mm,使用钢锭186 t,整套船件重量272 t,为太重在船件制造史上的一次重大突破。

此次认证为太重锻造分公司开发新产品、形成新的经济增长点拓宽了道路。

太重特大型锻件锻造成功( 2015-04-21)

日前,特大型环类锻件在我公司锻造成功,这标志着太重在超大型筒类锻件锻造领域已达到了国内先进水平。该锻件外径达3 900 mm,内径为2 700 mm,高度为2 265 mm,锻件重达105 t,利用167 t双真空钢锭经多道工序锻制而成。此项产品不仅工艺难度大、质量要求高,控制难点多,而且与以往的同类产品相比,无论是尺寸还是重量都无法比拟,已接近了125 MN油压机的锻造极限。为了确保该锻件的成功锻造,技术人员及现场操作人员多次召开工艺交底会和技术攻关会议,做好了多种预案,仔细对工艺仔细研究大胆创新,大到工艺的执行,小到行车钩头的起吊高度都有专人承担,保证了生产过程的一气呵成。

此锻件的成功锻制,为日后超大直径筒类锻件的生产积累了宝贵的经验,也使太重从此跻身于国内锻造领域的第一方阵。

大连重工起重集团首次签订国核CA01/A20模块吊具合同( 2015-04-07)

日前,公司与国核工程公司建造中心成功签订CA01/CA20模块吊具合同,为拓展核电站建安设备市场打开了良好的开端。

本次签订的模块吊具包括CAP1000陆丰核电工程和CAP1400国核压水堆示范工程两套吊具,适用于核岛内CA01/CA20模块的吊装,最大吊装重量达1 299 t。该吊具采用三重偏心平衡梁设计,具有高度的适应性和可调性,能同时满足CA01和CA20不同尺寸和重量吊具的重心调整。

中信重工中标西藏天圆四台特大型矿用磨机( 2015-04 -02)

近日,公司成功中标西藏天圆矿业资源开发有限公司两组Ø10.37 m×5.19 m半自磨机和Ø7.32 m×11.28 m溢流型球磨机,这四台特大型矿用磨机将用于西藏天圆谢通门县雄村铜矿日处理40 000 t选矿项目。

在这场国际竞标中,公司以综合实力战胜国内外知名矿业装备竞争对手,再次彰显公司在全球高端矿业装备市场的品牌影响力。

西藏天圆谢通门县雄村铜矿项目是国家“十二五”重点生产力布局及产业规划项目和西藏自治区“十二五”重点建设项目,初步设计的采选规模为年产1200万吨,将建设成“西藏地区标志性工程”和“中国有色工业最现代化的露天矿山”。

内蒙古北方重工获国家专利( 2015-04-24)

日前,北重集团动力能源分公司“一种煨弯大管径、薄壁管道的液压煨弯机”实用新型专利获国家知识产权局正式授权,专利保护自申请日计算起,受法律保护期10年。该专利在保留煨弯机原有生产加工能力基础上,解决了薄壁管煨弯的缺陷,使煨弯构件不再局限于煨弯管道,可根据用户的需求煨弯不同形状的构件。

北重集团动力能源分公司现有的煨弯设备原来最大可煨弯的管道直径为DN600,而且只限加工厚壁管。加工薄壁管时,由于冷却时间较长,致使薄壁管煨弯处产生褶皱或凹陷,导致管道不能使用。针对此情况,分公司相关技术人员经过反复研究论证,对煨弯机实施了改造:在抬高双滑道及小摇臂距地面距离的同时,加大卡头的直径,实现大小可调,减少喷淬水感应圈的喷水角度,缩短加热带的宽度,使煨弯处冷却及时,防止管壁起褶皱,同时节约喷淬用水量。

目前,该煨弯机可煨弯普通薄壁管、管道半径最大可达DN1000的管道,生产能力显著提升。

东方电气风电有限公司正式成立( 2015-04-03)

2015年3月31日,东方电气风电有限公司成立仪式在四川德阳隆重举行。

自2004年进驻风电产业,2005年首批风电机组在山东威海荣成投运,东方电气十余年致力于中国风电产业的发展,完成了研发与制造能力从无到有的跨越,现如今东方电气是国内拥有风电技术流派最全的供应商,拥有双馈型和直驱型两种技术流派,从1 MW到5.5 MW等多个序列的风电产品。风电产业下辖四个部件制造公司、五个整机生产基地、六大服务片区,风电装机总量在国内名列第四,共有近六千余台风力发电机组分布国内陆地与海疆,形成一道道壮美的绿色能源风景。

东方风电产业在研发领域和对外出口业务上均已达到了国际水准。其中的风电检测中心拥有目前世界上实验功率最大、功能最全的全功率试验台,能实现6 MW整机全功率拖动试验、电网模拟试验、零部件试验。风电检测中心已正式通过中国合格评定国家认可委员会( CNAS)认可评审,具备了CNAS认可资质,由其出具的检测成果将得到国际认可。东方电气为瑞典SkellefteaKraft公司( SKAB)制造的布莱肯风电首批机组业已发运,是中国本土公司设计制造的风力发电设备首次出口到瑞典,标志着东方电气风电产品开始大规模走向海外市场,国内风电企业终于能够凭借自身技术和质量实力,在风电产业高度发达的欧洲占有一席之地。

(以上信息摘自各企业网站,请作者来电来函联系领取稿酬。)

栏目编辑杜青泉

专利

专利名称:一种提高厚大断面连铸坯内部质量的方法

专利申请号: CN201210282509.0公开号: CN102806330A

申请日:2012.08.08公开日:2012.12.05

申请人:中国科学院金属研究所

本发明涉及连铸坯制造领域,具体地说是一种提高厚大断面连铸坯内部质量的方法,可以解决现有技术中厚大断面连铸坯中心缩孔疏松和偏析问题。本发明通过控制钢水纯净度、浇注过热度,协同采用微区振荡和凝固自补缩技术,提高铸坯内部质量。微区振荡技术有效消除铸坯内部偏析缺陷,并可以有效细化凝固组织,减轻缩孔疏松。凝固自补缩技术在后续凝固收缩过程中实现同时凝固和固态金属的塑性移动,达到高温可变形金属径向自补缩的目的,从而消除铸坯内部缩孔,并显著改善直至消除铸坯内部疏松。本发明适用于厚大断面碳钢、合金钢以及有色金属铸坯,尤其适用于300 mm以上厚度的连铸板坯、方坯和Ø500 mm以上断面连铸圆坯。

专利名称:特大型热回收型推盘式线材连续等温球化退火炉

专利申请号: CN201110147600.7公开号: CN102808069A

申请日:2011.06.02公开日:2012.12.05

申请人:苏州工业园区胜龙电炉制造有限公司

本发明提供了一种特大型热回收型推盘式线材连续等温球化退火炉,包括一炉体。炉体的前端设置有一用于工件进入的前门,炉体的尾端设置有一用于出工件的后门,炉体内依次设置有预热区、加热区、冷却区。加热区与所述冷却区之间还设置有一等温区,炉体内设置有用于实现工件工艺运动的滚轮导轨,前门的进口端设置有一装料台,后门的出口端设置有一出料台,预热区与冷却区之间设置有用于提高退火炉热效率的循环热回收系统。能大批量的实现工件的退火,特别是应用于对线材型的连续退火加工,效率较高。

专利名称:大型转炉托圈制造方法

专利申请号: CN201210295581.7公开号: CN102806427A

申请日:2012.08.20公开日:2012.12.05

申请人:莱芜钢铁集团有限公司

本发明公开了一种大型托圈制造方法。所述托圈被制造成包括传动侧耳轴座、非传动侧耳轴座、出钢侧扇形段和加料侧扇形段。所述制造方法包括:将4部分预组装,在预组装时利用托圈支撑工装将两个耳轴座连接为一体,并使用激光准直仪对托圈的两侧耳轴同轴度进行动态监测,当监测到的同轴度不满足精度要求时,对托圈的4部分之间的位置关系进行调整;在预组装的托圈满足平面度和同轴度精度要求后,对各个部分之间的焊接部分做标记;拆除托圈支撑工装并将所述4部分运输至安装现场;重新组装各部分并执行焊接,以完成托圈的制造。其中,在安装现场进行组装和焊接的过程中利用激光准直仪动态监测耳轴座的同轴度,并实时调整组装和焊接操作。专利名称:一种大型容器封头内壁堆焊预热工装专利申请号: CN201220150604.0公开号: CN202571640U申请日:2012.04.11公开日:2012.12.05申请人:青岛兰石重型机械设备有限公司

一种大型容器封头内壁堆焊预热工装。大型石油化工容器有的直径近6 m,封头壁厚达200 mm,此类封头在焊接预热时温度的均匀性及预热工装的通用性是难题。本工装的结构包括:支撑杆、测温装置、自动控制装置、供气装置、气体分配装置、封头、连接接头、盘管、燃烧器和金属软管。其中自动控制装置采用电脑控制,与测温装置和供气装置连接;供气装置安装在气体分配装置的前端,二者用盘管连接;气体分配装置固定在变位机中心,连接接头把燃烧器固定在支撑杆上。本实用新型克服了现有技术存在的缺陷,在大直径容器厚壁封头内壁堆焊预热时多种规格燃烧器灵活组合,分层供热,供热均匀,热量充足,且组装方便。

专利名称:一种连续退火大拉机的退火控制装置

专利申请号: CN201220166881.0公开号: CN202576508U

申请日:2012.04.19公开日:2012.12.05

申请人:白银有色集团股份有限公司

本实用新型公开了一种连续退火大拉机的退火控制装置。包括依次电连接的主退火电压给定、测速发电机、退火触发板、变压器、可控硅组件单元和退火轮设备。所述退火触发板为全数字直流调速控制器触发板,所述全数字直流调速控制器触发板的触发信号线与所述可控硅组件单元相连接。该连续退火大拉机的退火控制装置,使模拟控制模式更改为数字控制模式,退火电流稳定,可以迅速调节退火电流,调节退火电流时的延迟反应得到了解决,跟随性好,方便操控,从而提高了控制系统运行的可靠性和稳定性;而且全数字直流调速控制器触发板具备报警显示功能,可以提前实现可控硅损坏的预报功能,方便维修,从而降低了设备的故障率和维修成本。

专利名称:大型颚式破碎机轴承座定位工装

专利申请号: CN201220134602.2公开号: CN202571676U

申请日:2012.04.01公开日:2012.12.05

申请人:江苏鹏胜重工股份有限公司

本实用新型公开了大型颚式破碎机轴承座定位工装,该定位工装包括主轴套管、内侧挡块和胀紧机构,两内侧挡块间隔距离焊接在主轴套管之上,内侧挡块间隔距离为轴承座的内侧挡距,在主轴套管上位于内侧挡块外安装胀紧机构,整体构成定位工装。该工装用于大型轴承座与机架焊接时的定位,能够充分保证两轴承座的同轴度和间距,减少焊接时因热量集中而导致轴承座变形现象的发生,从而提高工作效率。专利名称:大型船用曲轴淬火机床

专利申请号: CN201220167665.8公开号: CN202576501U

申请日:2012.04.19公开日:2012.12.05

申请人:十堰天舒机电科技有限公司

本实用新型提出了大型船用曲轴淬火机床,包括机床床身、底座。机床床身与底座采用焊接结构,床头箱与尾座安装在机床床身上,尾座可在机床床身的纵向导轨上移动;机床床身的后面设有纵向导轨,淬火小车通过纵向导轨支撑在机床床身后面;淬火液水箱、冷却水水箱设置在机床床身内;床头箱的主轴上安装的是手动三爪卡盘,主轴旋转采用交流伺服电机、减速机驱动;尾座采用浮动顶尖;淬火加热机构安装在淬火小车上,淬火小车由交流伺服电机及齿轮齿条机构实现纵向移动与定位。本实用新型只需一次装夹,完成船用曲轴的所有主轴、连杆轴颈、止推轴颈和止推面的表面淬火,解决了船用曲轴淬火无国产化设备的空白,大大提高了国产船用曲轴的疲劳强度。

专利名称:三缸不等压大型锻造油压机

专利申请号: CN201220153699.1公开号: CN202571118U

申请日:2012.04.12公开日:2012.12.05

申请人:大连春洋重工机械制造有限公司

本实用新型公开了一种三缸不等压大型锻造油压机,滑块由3个油缸驱动,3个油缸的下腔由油管相连,3个油缸的上腔其中左右两侧油缸由油管相连,中间油缸独立接管。油压机滑块上行时,3个油缸从液压系统获得相同的压力和流量的液压油,滑块下行时两侧油缸和中间油缸在系统中多个阀门控制下其上腔也是相连的。工作时当滑块上的模具接触到工件后,由于工件在压制过程中的反力作用,系统压力在由低到高变化,低压时滑块的速度快,中间油缸输入高压油,两侧油缸输入低压油;压力达到中间值时,两侧油缸输入高压油,中间油缸输入低压油;当压力达到最高值时两侧缸与中间缸同时输入高压油。本实用新型系统运行可靠,锻造速度快,可节电60%。

专利名称:一种大丝盘自动管板焊接机的焊丝防缠绕机构

专利申请号: CN201220170116.6公开号: CN202571561U

申请日:2012.04.20公开日:2012.12.05

申请人:无锡市迪索数控焊接设备有限公司

本实用新型公开了一种大丝盘自动管板焊接机的焊丝防缠绕机构,包括轴承座、滚针轴承、旋转轴、端盖。其中轴承座前端和端盖固定连接,轴承座后端设置有芯杆连接口;旋转轴后端和轴承座内腔壁之间设置有滚针轴承,旋转轴前端设置有输出送丝软管连接口。所述芯杆连接口为内置式螺纹连接口,所述输出送丝软管连接口为内置式软管卡口。本实用新型的优点:能够有效的防止焊丝在输送过程中产生的扭曲缠绕现象,从而提高焊接质量。

专利名称:一种大丝盘自动管板焊接机的机架

专利申请号: CN201220170115.1公开号: CN202571560U

申请日:2012.04.20公开日:2012.12.05

申请人:无锡市迪索数控焊接设备有限公司

本实用新型公开了一种大丝盘自动管板焊接机的机架,包括机架底座、机架立柱、机架横臂机构。其中机架横臂机构安装在机架立柱上,包括安装托盘、机架横臂、焊丝导向轮、大丝盘固定轴、焊丝输送管。安装托盘位于机架横臂的前端,包括焊接机头安装架、送丝装置安装架。大丝盘固定轴和焊丝导向轮位于机架横臂的后端。所述焊丝输送管设置于机架横臂内部。所述机架横臂机构安装在机架立柱上且可以沿机架立柱上下调整。本实用新型的优点:能够配合外置的大丝盘供丝的自动管板焊接机,使其合理、稳定的工作。

专利名称:大厚壁弧形工件热处理喷淋装置

专利申请号: CN201220023677.3公开号: CN202576489U

申请日:2012.01.18公开日:2012.12.05

申请人:兰州兰石重型装备股份有限公司

一种大厚壁弧形工件热处理喷淋装置,属于热处理喷淋冷却领域。包括水塔、转臂、支柱、总阀、管道、上喷头、环管、和下喷头、工件台等。其中上喷头、环管和下喷头上布满喷射孔,喷射孔方向均指向被加工的工件。所述的环管为圆环形,位于工件台上周边位置;所述的下喷头为半球形,位于工件台上中心位置,半球面上均匀分布喷射管。被加工工件置于上喷头与下喷头、环管之间,三者同时采用高压水流喷淋冷却,工件中心部位也能充分淬透。可以有效缩短淬火时间,工件淬火均匀变形小,质量显著提高,而且该装置结构简单、制造成本低、节水、操作容易、提高了生产率。

专利名称:大断面圆坯的连续铸造装置

专利申请号: CN201220276360.0公开号: CN202571213U

申请日:2012.06.12公开日:2012.12.05

申请人:中冶京诚工程技术有限公司

一种大断面圆坯的连续铸造装置,装置包括内、外结晶器、上盖机构、基座机构、断面为实心圆状的圆柱形引锭器、带加热的中间包和铸流分配器。基座机构与上盖机构的内部连通且上下固定;外结晶器固定在基座机构下方;内结晶器为倒置的火箭头状结构,内结晶器固定连接在上盖机构上,且内结晶器的下方穿设于上盖机构和基座机构内部,使内结晶器的下部位于外结晶器的内侧,并被外结晶器同心环绕设置,铸流分配器将中间包内的金属液分配为一流或多流导入上盖机构内,内、外结晶器之间填充有金属液。在开浇初期,圆柱形引锭器设置在外结晶器下方的圆形腔体底部,金属液经过内、外结晶器的冷却形成凝固的圆坯,圆坯位于圆柱形引锭器上。

专利名称:一种大电流高压机模

专利申请号: CN201220005290.5公开号: CN202571705U

申请日:2012.01.09公开日:2012.12.05

申请人:刘青圣

本实用新型公开了一种大电流高压机模,包括机壳、控制电路、油压推动系统、工作开关。控制电路处于机壳内,并连接油压推动系统。所述的油压推动系统和工作开关处于壳体外,该油压推动系统的顶端设置一个触头,该触头的底部有螺丝孔,油压推动系统与触头是通过螺丝装置连接的。采用机模使焊胎用、切割、特殊部件或者部位锤炼的工作精度得到大大的提高。焊胎用夹紧结构中底板与机模之间用螺丝连接,便于装卸,同时在底板的辅助和支撑下,更方便我们对机件的加工。

(金专提供)栏目编辑傅冬梅

Research on 1000MW Heavy Nuclear Power Half Ring Forging

Pan Guangchang,Shen Zhiyuan,Guo Liang,Li Tongtao

Abstract:By taking the advantage of major and minor axis of ellipse,a new manufacturing process of 1 000 MW heavy nuclear power half ring forging has been researched and developed.First,the blank has been rolled into the standard roll forging by the ring rolling machine.And then the roll forging has been produced into the designed elliptic ring forging.At last,the product which can satisfy the technical requirements has been manufactured by cutting and machining.This method not only can save the raw materials,but also can overcome the shortage of the traditional method.

Key words:nuclear power; half ring forging; manufacturing process

收稿日期:2014—12—08

文献标志码:B

中图分类号:TG1316