双金属溶渗技术在双系液压作动筒隔套的应用

2016-01-11戈和伟

双金属溶渗技术在双系液压作动筒隔套的应用

戈和伟

(海军装备部,陕西 西安 710077)

摘要:针对双腔作动筒对隔套强度、耐磨性的要求,研制了双金属隔套,解决了单一材料隔套刚度与耐磨性难以兼顾的技术难题。提出的双金属溶渗技术工艺方法与检测方法,有效解决了两种金属的结合、钢材料热处理后晶粒度粗大、真空熔渗时表面易氧化等问题,确保了产品质量,为双金属溶渗技术跨领域使用提供了参考。

关键词:双金属溶渗技术;双系液压作动筒;隔套

收稿日期:2014-10-13

作者简介:戈和伟(1976-),男,河北阜城县人,工程师,从事航空航天机载操纵系统技术质量监督工作。

中图分类号:TG495文献标识码:A

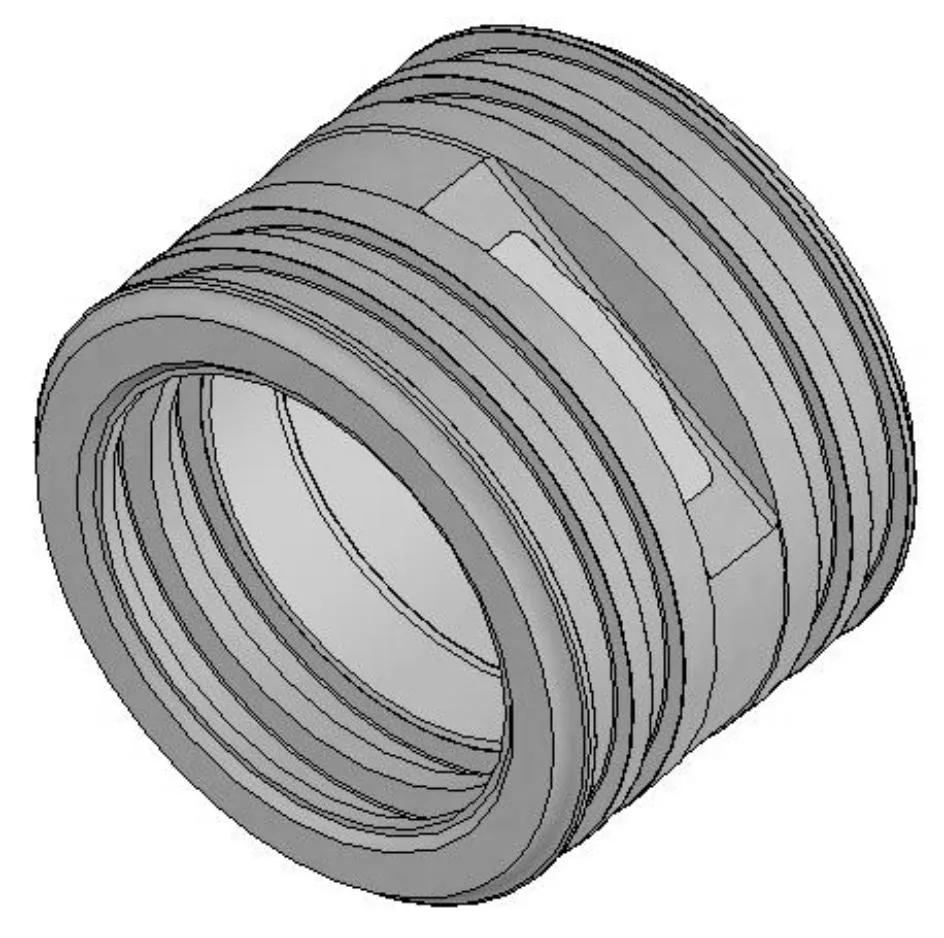

隔套作为某型飞机双系液压作动筒的重要零件,作用是将产品分隔为两腔,实现双余度,隔套与筒体配合处设有静密封,与活塞配合处设有动密封(见图1)。当分配机构的高压腔与作动筒的伸出腔、收进腔沟通时,带动作动筒的活塞杆向伸出、收进方向运动,工作过程中隔套既要有承受一定的载荷,又要有很好的耐磨性。

目前隔套大多选用钢或铜材料制成,由于钢隔套强度较高,工作过程中容易磨损甚至划伤活塞杆,造成密封圈损伤,引起产品漏油;铜隔套虽有较好的耐磨性,但强度较低,承受较大载荷时易变形,无法满足产品使用要求。

考虑到产品空间要求和大载荷的使用条件下,目前的单一金属隔套无法同时满足刚度和耐磨性要求,因此需要设计双金属隔套。

图1 某飞机双系液压作动筒结构示意图

1双金属隔套设计方案

目前液压作动筒隔套设计时通常采用滚柱固定或销轴固定方式。滚柱固定方式因其径向尺寸大,无法满足飞机空间要求,故本设计中不采用。隔套采用销轴固定方式,如选用强度较高的钢隔套,工作中易出现磨损导致密封圈损伤;铜隔套虽有较好的耐磨性,但强度较低,在28MPa工作载荷下易变形,以上都是产品漏油超标的潜在因素。目前,单一金属的性能往往不能满足生产和生活的需求,而双金属复合材料由于同时兼具两种金属材料的优点,因此,得到了日益广泛的应用[1]。而设计中采用双金属可兼顾强度和耐磨性,具有以下特性:与筒体配合部分需有较好的强度、刚度和耐腐蚀性;与活塞配合部分具有较好的耐磨性;两种金属材料应充分复合,确保在振动、冲击条件下不出现两种金属分离现象。

1.1结构设计

因双金属结构一般不在交变载荷的环境中使用,在机械加工及工作中易出现钢与铜分离现象。针对以上,根据上述需求,双金属隔套设计时采取钢嵌铜结构,在钢套内腔两种金属的结合面处设计固联槽或孔(见图2),对防止隔套在使用过程中因受力而出现相对运动有一定的积极作用。

2a)双金属隔套结构

2b)钢套结构

1.2材料选择

根据上述需求,双金属隔套设计时采取钢嵌铜结构,外圈钢结构采用0Cr16Ni6不锈钢,为主体材料;内嵌铜采用QAl10-5-5铝青铜,为熔渗材料。0Cr16Ni6钢是一种高强度、高韧性和耐蚀性能优良的马氏体-奥氏体双向铬镍不锈钢。经固溶处理、冷处理及回火后,具有稳定马氏体和奥氏体组织[2]。QAl10-5-5是铜-铝-镍-铁四元系热强型复杂铝青铜,具有较好的耐磨性[3]。合金中的铁、镍与铝在室温下能形成具有有序体心立方晶格的马氏体k相。k相在高温时溶入α和β相中,随温度降低而析出[4]。通过适当的热处理控制其析出形态和尺寸,借以提高合金的力学性能。

两种金属均可以通过热处理强化,但热处理制度相差很大,工艺实现难度大,关键技术为工艺方案及热处理制度。

2双金属工艺方案选择

双金属复合有机械复合及扩散(冶金)复合两种。根据工艺特点设计了重力浇注、离心铸造、真空熔渗三种工艺方案进行对比验证,其金相组织详见图3。

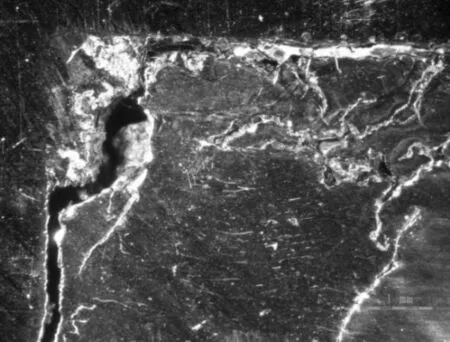

2.1金属重力浇注

工艺方案为:钢件内表面与铜接触处涂一层涂料,再将铜熔化后浇注到钢件内腔,保温一定时间后快速冷却,整个过程均在大气下完成。首批双金属试件机械加工后,铜与钢的结合面上有目视明显的分层、气孔、缩松以及氧化物等缺陷,这些缺陷会恶化结合面性能,使产品在使用中出现故障[5]。金相组织可看出双金属界面结合处存在着大面积的结合不良。钢件与铜结合处的能谱分析发现氧含量较高,氧化较为严重。

试制结果表明:大气下进行金属重力浇注,涂料不能进行完全保护,氧化物会影响两种金属材料的结合;由于浇注过程中涂料受热挥发后不能完全逃逸,铜合金易出现冶金缺陷。

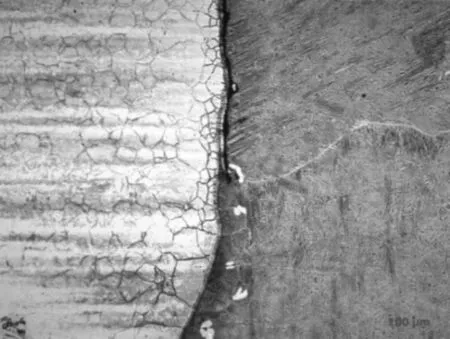

2.2离心铸造

离心铸造方案试制,调整了防氧化剂成分及浇注工艺参数,期望通过离心力改善两种金属的结合。离心铸造方案试制的零件界面热处理前就出现缝隙。后续多次调整工艺参数,依然没有解决该问题。以上两种方案试制后,发现:

(1)在大气情况下,依靠涂料保护钢表面不氧化的双金属铸造工艺,无法满足结合良好、无冶金缺陷的要求,且重力浇铸和离心铸造通常不在真空环境下实现。

(2)浇注铝青铜前,对钢件长时间高温预热,浇注过程中的热传导会破坏钢件毛坯原有的热处理状态,导致力学性能降低。

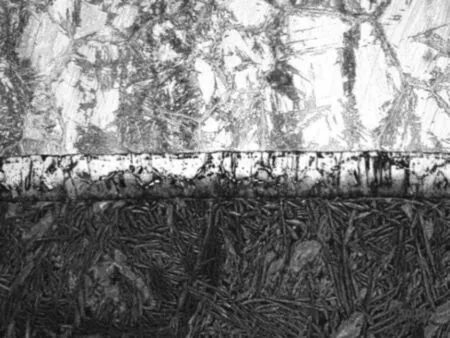

2.3双金属真空熔渗工艺

铜合金熔炼采用真空熔炼工艺,整个生产过程是在真空下进行,真空条件下合金中存在的气体量降低,夹杂物分解,提高了合金的纯度[6],能够很好的防止合金表面氧化。钢套表面采用独特的溶剂进行处理,以提高钢与铜的润湿性。

2.3.1难点分析

QAl10-5-5材料向0Cr16Ni6材料的渗入,特别是钢件和铜件的表面预处理;解决两种金属热处理制度的矛盾;热处理后0Cr16Ni6材料晶粒度粗大;钢件表面氧化等技术难点。

2.3.2措施

主要通过对双金属溶渗工艺参数的选择和控制,包括腔体凹槽的特殊处理、铜棒的规格选择、体积大小选择、装料方式、真空炉真空度的选择、升温速率、升温温度、保温时间、降温速率、破真空速率等工艺参数。铜元素需在最短的时间内完成渗入,防止钢套晶粒度急剧粗大,后续无法进行热处理细化。真空熔渗之前,铜棒表面要经过(特殊的处理)清理,避免熔化后金属结合面产生夹杂;钢套的界面采用特制的促渗剂进行活化处理,以保证0Cr16Ni6钢高温下不产生氧化。

2.3.3主要工艺流程

钢套的内表面去油脂、酸洗处理后,预热并将铜棒放进钢管内腔,在真空炉内进行熔渗,为使铜与钢件更好的结合,铜合金溶化后需进行长时间保温(2~3小时)。

2.3.4试制结果

熔渗工艺生产的零件经化学成分检查、力学性能检测及过渡层解剖分析、热处理后硬度检查,均满足要求。

3a)重力浇注双金属典型缺陷部位

3b)离心铸造双金属件结合面金相照片

3c)真空熔渗双金属件结合面金相照片

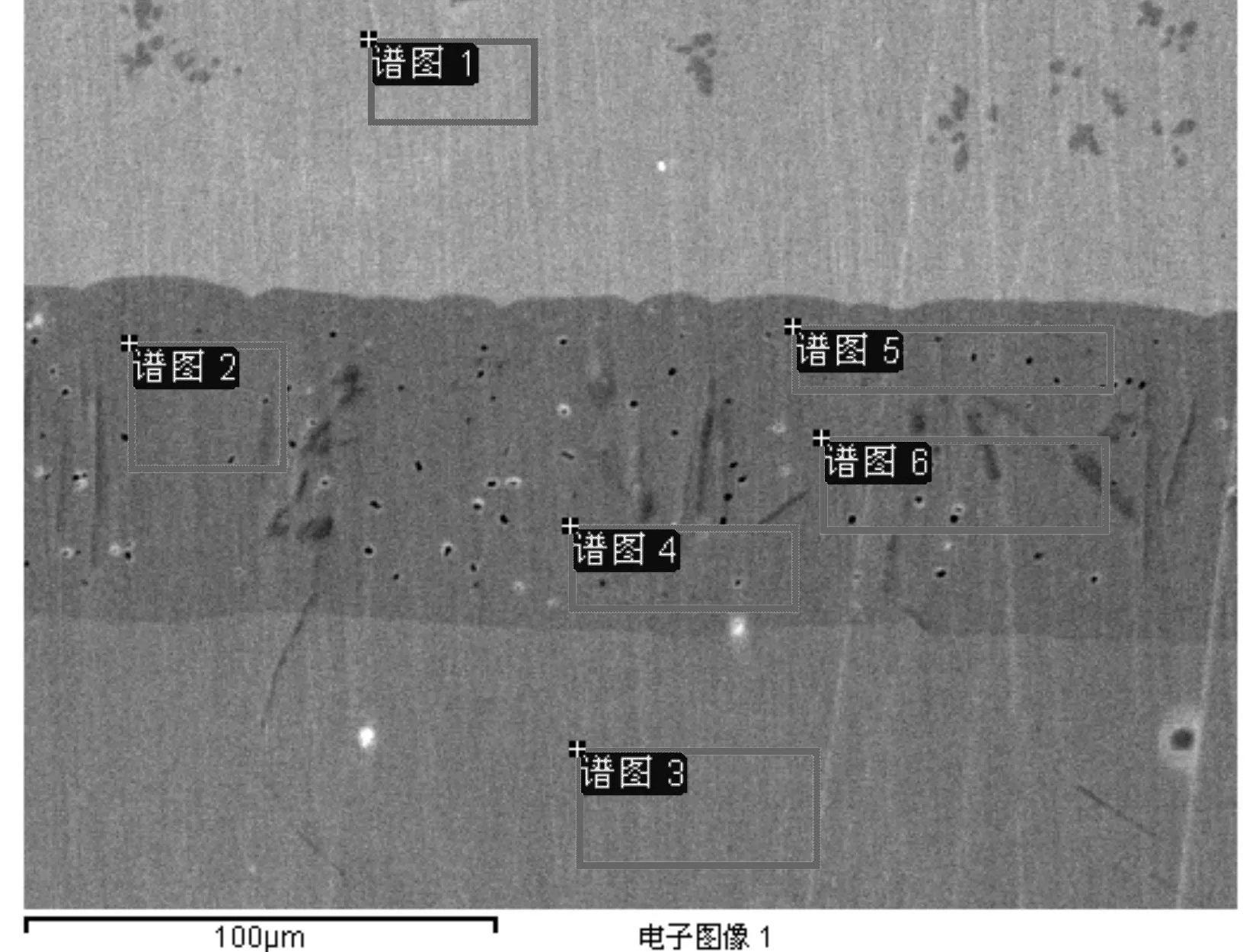

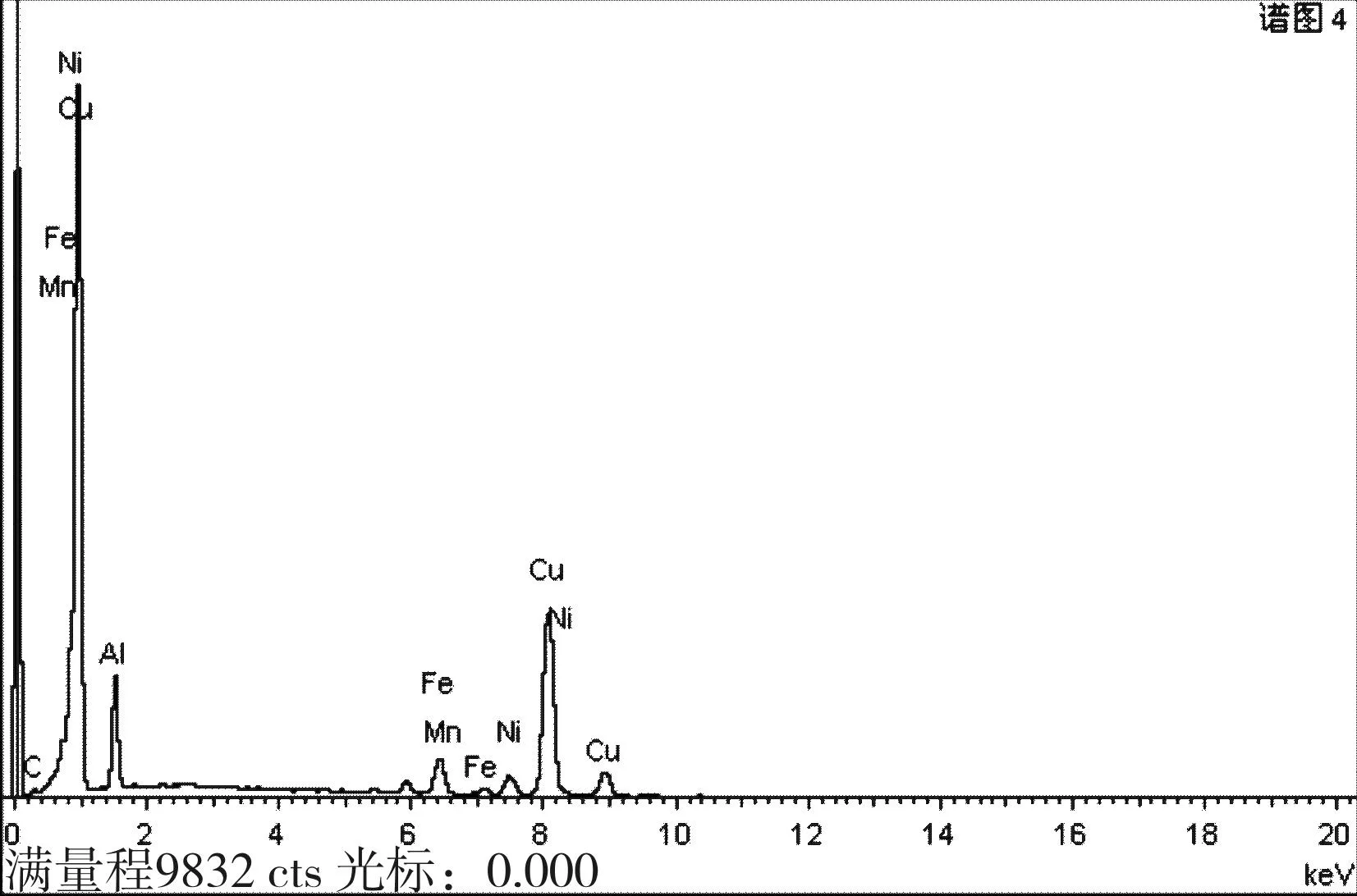

图3是不同制造工艺制造的双金属零件结合面放大图,其中图3a)为重力浇注双金属典型缺陷部位放大图,可以看到重力浇注双金属界面结合处存在着大面积的结合不良。图3b)为离心铸造工艺的结合面放大图,可以看到离心铸造工艺成型的双金属钢与铜结合不良,能看到明显缝隙。图3c)为真空熔渗工艺的结合面放大200倍的金相组织,可以看到整个零件过渡层均匀,厚度为7μm,钢与铜结合良好。钢件与铜过渡处及附近的能谱分析结果发现,铜元素向钢过渡区呈逐步递减趋势,扩散比较充分,实现了冶金结合。如图4所示。检测同炉拉力试棒结合力,界面结合强度≥600MPa。经过对比不同制造工艺制造的双金属零件过渡层组织可看出:离心铸造工艺的过渡层宽度很窄,结合面没有完全融合,说明离心铸造工艺的接触面的结合并不紧密,两种金属的界面性能也会因此降低。如图5所示。真空熔渗工艺成型的双金属界面过渡层平直并且结合较好,受到应力时不容易产生应力集中,且受力面较宽,这样0Cr16Ni6/QAl10-5-5双金属件的界面结合性能也就随之提高[7]。这是由于真空熔渗工艺整个过程在真空条件下进行,避免了合金在熔化过程中的氧化吸气,提高了合金液的纯净度,较好地克服了合金熔渗过程中可能形成的异态组织、夹杂物和其他缺陷对其结合性能的影响。

谱图在状态CAlSiCrMnFeNiCu总的谱图1是0.0810.350.341.425.385.6276.81100.00谱图2是0.066.420.7711.481.3269.564.835.55100.00谱图3是0.060.4017.150.6274.906.87100.00谱图4是0.074.080.7514.930.7572.144.962.32100.00谱图5是0.077.250.819.771.3568.884.517.35100.00谱图6是0.055.290.7615.341.2368.654.564.12100.00最大0.0810.350.8117.151.4274.906.8776.81最小0.054.080.400.340.625.384.512.32

图4真空熔渗工艺制造的双金属零件过渡层扫描

及能谱分析

谱图在状态CAlSiCrMnFeNiCu总的谱图1是0.088.280.579.391.6468.074.807.16100.00谱图2是0.087.3311.921.5169.454.824.88100.00谱图3是0.084.720.6814.731.0970.844.773.09100.00谱图4是0.0910.761.686.205.7575.53100.00谱图5是0.0910.791.485.136.5675.95100.00谱图6是0.110.3517.4774.977.10100.00谱图7是0.1117.7875.866.25100.00最大0.1110.790.6817.781.6875.867.1075.95最小0.084.720.359.391.095.134.773.09

图5离心铸造工艺制造的双金属零件过渡层扫描

及能谱分析

3试验验证

3.1寿命试验验证

为了验证2Cr13钢、QAl10-5-5铝青铜、双金属三种不同材料隔套的使用效果,分别用三套产品,采用相同的密封方式,进行寿命试验考核。结果表明,仅是装有双金属隔套的产品,通过了寿命试验考核(试验情况见下图6、图7)。

图6 不同合金隔套寿命试验后总漏油量

图7 不同合金隔套低温试验漏油量

3.2鉴定试验验证

为验证装有双金属隔套产品的功能、性能、寿命以及在极限环境条件下的工作情况,按照鉴定试验大纲进行考核,结果满足要求。

3.3产品装机试飞验证

装有双金属隔套的产品随机进行飞行试验,产品能够实现预定功能,产品性能和技术参数符合技术协议书的规定要求。

4性能指标及检测方法

因无可参考的检测方法,根据产品的使用要求,确定了以下5种检测方法。

(1)磁粉探伤;

(2)钢材料晶粒度应≥4级;

(3)能谱分析。双金属过渡区域能谱分析应表明铜元素向钢过渡区呈逐步递减趋势;

(4)溶渗深度检查。金相组织下零件过渡层应均匀,无冶金缺陷,厚度≥3μm;

(5)检测同炉双金属试件界面结合强度应≥400MPa。

5结语

双金属隔套在航空液压双系作动筒的运用,实现了其在交变载荷环境中的使用,解决了单一材料下产品刚度或耐磨性不足的技术难题,提出的双金属溶渗技术工艺方法与检测方法,有效解决了钢材料热处理后晶粒度粗大、真空熔渗时表面易氧化等问题,确保了产品质量,为双金属溶渗技术跨领域使用提供了参考。

参考文献

[1] 周利,何奖爱,辛启斌,等.高碳高铬钢/含铬灰铸铁离心复合界面的研究[J].东北大学校报,2004,25 (5):424-426.

[2] 中国航空材料手册(第1卷)[S].北京:中国标准出版社,1988.

[3] 张卫文,翁远辉,谭伟,等.高性能铜合金材料及熔炼技术的研究进展[J].有色金属工程,2012(5):46-50.

[4] 中国航空材料手册(第4卷)[S].北京:中国标准出版社,1989.

[5] 陈之奇.钢件铸挂青铜结合面的气孔及防止途径[J].铸造技术,2008(2):188-190.

[6] 李明照.真空熔炼时AZ31中Mg,Zn挥发行为及组织与性能[J].中北大学学报:自然科学版,2007(5):462-466.

[7] 邹军涛.CuNiMn/30CrMnSi整体材料界面过渡层的研究[J]. 铸造技术,2007(10):1379-1382.

[责任编辑、校对:张朋毅]

Application of Bimetallic Infiltration Technology to Dual Channel

Hydraulic Actuator Sleeve

GEHe-wei

(Department of Navy Equipment, Xi'an 710077, China)

Abstract:Based on the requirements of dual-cavity actuator on the strength and decay resistance of the sleeve, the bimetallic infiltration sleeve has been developed to solve the technical problem that the sleeve strength and decay resistance could not be combined for the single material. The bimetallic infiltration technology and inspection method has efficiently solved the problems such as the combination of two metals, the large grain size after heat treatment of steel, and easy oxidation on surfaces when doing vacuum infiltration, which guaranteed the quality of the products and provided the reference for cross-disciplinary use of bimetallic infiltration technology.

Key words:bimetallic infiltration; hydraulic actuator; sleeve