MBD技术在飞机数字化制造中的应用

2016-01-11吴克祥,石鑫

MBD技术在飞机数字化制造中的应用

吴克祥1,石鑫2,3

(1.池州职业技术学院 机电系,安徽 池州 247100;2.中航工业江西洪都航空工业集团有限责任公司 工艺部,江西 南昌 330001;3.沈阳航空航天大学 CAD/CAM研究中心,辽宁 沈阳 110136)

摘要:基于模型定义的MBD数字化技术首先在航空制造业中得到了深入应用,对飞机数字化生产结构优化升级意义重大。通过概述MBD技术的基本概念,阐述了MBD技术体系的应用系统框架,以及MBD技术在复合材料、钣金件以及机加件方面的内容,分析总结了目前我国MBD技术应用方面所面临的困境,提出应对策略,并展望了未来MBD技术的发展趋势,以期对MBD数字化技术树立正确的认识,推动我国在数字化制造应用方面的研究工作。

关键词:MBD;航空制造;数字化生产;技术体系;应对策略

作者简介:吴克祥 (1972-),男,安徽池州人,讲师,从事机械设计与制造研究。

中图分类号:TH161文献标识码:A

0引言

目前,航空领域中大型飞机的研制是一项周期长、工程任务艰巨、协作面广且管理极为困难的系统工程,世界上仅有美国、欧盟和俄罗斯能够自主研制大型飞机。我国于近几年才真正开始实施大型飞机的研制工作,这对于实现我国经济结构优化升级意义重大[1]。

基于模型定义(Model-based Definition, MBD)数字化技术,率先在航空飞机的制造方面得到深入应用。2004年,波音公司在波音787飞机的整个研制过程中,率先使用MBD技术,基于网络建立了关联的单一数据的核心流程和体系框架,并用MBD数据集定义全部产品信息,完全代替二维工程图样,最终形成了完整的MBD设计制造标准体系,并在全球供应商中逐步推广应用此项最新技术,如图1所示。空客公司在研制A380飞机的过程中,在基于三维模型定义的基础上,采用单一的产品数据源用于各协作环节,并建立MBD技术体系,最终使整个空客公司内的数字化工作走向统一的规划设计、生产制造、控制和管理的正轨。我国一些大型航空制造企业也已开始了MBD技术的应用研究工作,如中行工业成飞公司在枭龙飞机和ARJ21飞机机头的制造过程中就首先应用了全数字量化传递的协调工作法[2];另外,在中航商飞C919大型客机的部分零部件加工制造中也运用了MBD数字化技术。但整体而言,由于MBD技术是国外波音飞机在国内的转包生产中进入我国航空企业的,我国数字化技术的研究工作起步晚,发展慢。因此,与国外数字化制造水平相比,仍存在较大差距,仍需要对MBD技术体系进行不懈探索与深入研究。

图1 波音GCE全球协同推广

1MBD技术概述

1.1MBD内涵[3]

基于模型定义的(Model-Based Definition,MBD)数字化技术,是以美国机械工程师学会标准ASME Y14.41-2003中相关的规定和CATIA软件具备的功能为基础的,将产品的全部相关工艺描述、属性、旗注等信息都附着在产品三维模型中的先进的数字化定义技术。MBD方法是以产品的几何模型为核心,将需要定义的信息依照模型的形式进行组织,是具备三维模型的完整产品定义,包含了对产品几何形状信息和非几何形状信息的定义,如图2CATIA定义实例所示。

图2CATIA定义实例

目前,单纯从三维标注技术本身而言,航空企业已使用的CAD软件可以满足产品的三维实体模型的标注需求。但是在基于模型图样的信息传递过程中,不能有效地实现数据集成和共享,也不能大规模推广应用协同设计[4-5]。这样,CAD软件所建立的产品三维实体模型,在数据传递过程中,又不得不经常将三维模型转换成二维图样进行传递,势必造成数据传递效率低下,影响产品生产。因此,在实施MBD技术实现更高应用水平的数据共享,实现信息传递的无纸化过程中,MBD技术的主导思想就不能只是简单地将二维图样的信息反映到三维模型中,而是要充分利用三维模型所具备的表现力,去探求便于用户理解且效率更高的设计信息表达方式,建立一个面向产品生命周期协同研制的基于MBD模型的数字化技术体系。

1.2MBD数据集[6]

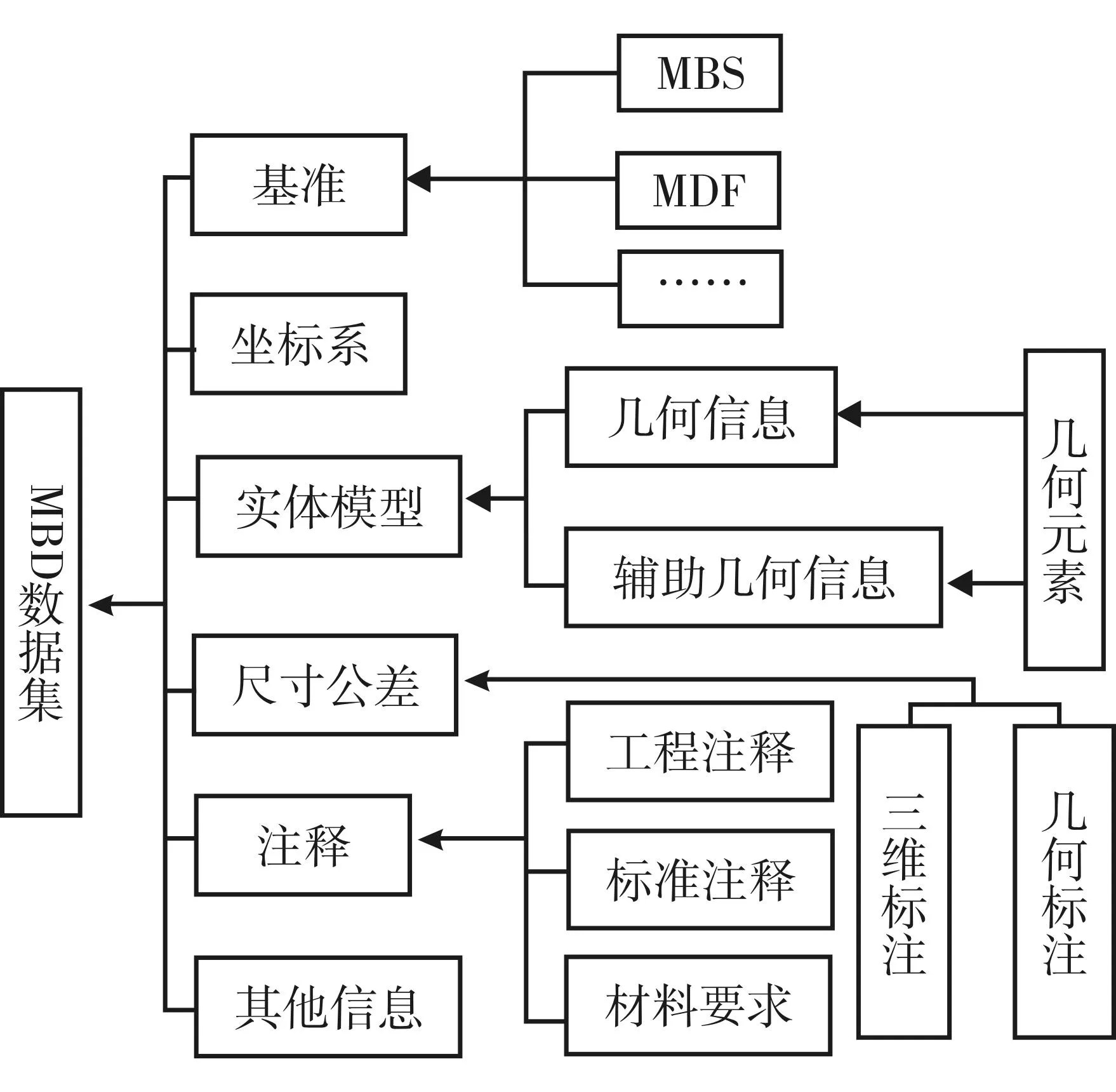

MBD数据集提供完整的产品信息,集成了原本散布在三维模型和二维传统工程图样中的所有设计与制造信息,如图3MBD数据集内容所示。零件的MBD数据集包含实体几何模型、系统坐标、尺寸公差、技术要求以及材料注释等其他相关定义数据,依靠一系列的标准规范将这些信息集成在三维的CAD模型文件中。根据规范要求,MBD数据集包括精确的实体模型、三维注释、尺寸标注和公差标注等信息,来完整定义一个产品的所有要求。这里的三维实体模型及其尺寸和公差标注称作设计模型,而其他非几何信息定义在规范树中。总结来说,MBD是一连串基本的数字化定义活动的最终产物,蕴藏在这个产物内的,是二维工程图样被完整的三维产品模型所取代,不再用来定义和授权产品的几何特征。

图3 MBD数据集内容

1.3MBD技术体系的应用框架[7]

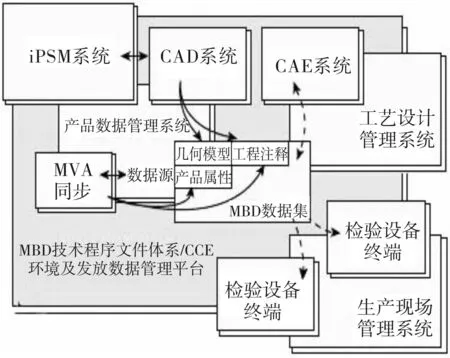

图4MBD技术体系的应用关系

MBD技术体系是以MBD数据集为核心的应用体系,通过借助标准管理系统、标准工艺管理系统、CAD系统、工艺设计和分析以及产品数据管理等系统,通过MBD数据集集成产品的设计制造信息,并建立的一套基于MBD数据集的工艺设计分析方法和数据管理办体系,如图4MBD技术体系的应用关系所示。

从图4可知,MBD技术体系以MBD的技术程序文件体系以及全球协作环境(Global Collaboration Environment,GCE)平台为基础。其中,MBD技术程序体系规范了数据的操作要求,而GCE平台则借助集成产品标准管理系统(integrated Product Standards Management,iPSM)、产品多值属性定义(Multi Value Attribute,MVA)等系统和接口实现了设计过程中工艺工程人员与设计人员的数据共享。同时,在数字化设施的集成应用中,运用GCE平台到生产现场的管理系统,基于MBD的产品信息能够顺畅地传递到生产和检测的各个环节和设备中。

MBD技术用一个集成的三维实体模型来完整表达产品定义信息,使三维实体模型成为了生产制造过程中的唯一依据,改变了传统以工程图为主要制造依据、三维实体模型为辅助参考依据的制造方式。通过把MBD的飞机数字化产品定义和协调系统、以工艺活动为中心的数字化工艺数据组织与管理系统、数字化工艺现场应用系统和在线数字化测量系统等各部分有机整合起来,最终形成了一个完整的基于MBD的飞机数字化制造技术应用系统,如图5所示。PLM(product life management),即现在航空、机械等领域提倡的产品全生命周期的管理模式产品数据信息的管理模式。因此,在飞机制造过程中采用MBD技术,将彻底改变产品数据定义、生成、授权与传递的制造模式,实现三维数字化定义、三维数字化工艺开发和三维数字化数据应用,真正实现对飞机的全生命周期,即从设计初始到制造,从制造到交付出厂投入使用等飞机研制全过程的总体管理,使飞机三维数字化产品定义、数字化设计与预装配、三维工艺设计可视化成为现实。

图5 基于MBD的飞机数字化制造技术应用系统

1.4基于MBD技术的模型定义

1.4.1飞机复合材料构件数字化定义模型[8-9]

复合材料构件数字化定义过程是基于复合材料设计和制造软件平台,按照复合材料逐层叠加的特点,采用数字化形式对复合材料构件进行完整的描述。飞机复合材料构件数字化定义过程包括产品定义、初步设计、工程详细设计、制造详细设计和制造输出5个阶段。复合材料构件MBD模型的最大特点是对材料铺层及其成型工艺的描述,铺层设计是复合材料结构建模的核心,在模型结构规范树中专门设置了堆叠节点,对铺层及成型工艺数据信息进行了详细的说明与组织管理。

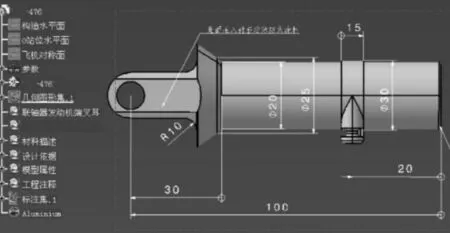

1.4.2飞机机加件数字化定义模型

飞机机加件MBD模型除了包含三维实体几何信息外,还通过标注及属性参数数据描述的方式完整表达了加工该零件所需要的所有非几何信息。机加零件的结构规范树以分类节点的方式表达了机加件的所有几何与非几何信息,机加件一般都由数控加工实现,因此在其零件说明节点中详细说明了零件加工通用几何公差要求、精度要求、加工技术以及表面处理要求等信息。机加件的MBD模型样例如图6所示。

图6 机加件的MBD模型样例

1.4.3飞机钣金件数字化定义模型

飞机钣金件MBD模型与机加件MBD模型类似,图形区表达三维实体几何信息与非几何标注信息,并通过结构规范树的节点属性参数数据完整描述了制造该零件所需要的所有非几何信息。钣金件一般是薄壁类材料通过各类塑性成形方法制造而成,成形后会保留夹紧用的周边多余边角材料,需要进行净边处理。不同的制造方法具有不同的效果与要求,因此,在设计时就需要对各类净边方法规定具体工艺要求,并通过MBD模型结构规范树的零件说明节点进行统一管理。钣金件的MBD模型样例如图7所示。

图7 钣金件的MBD模型样例

2MBD技术应用现状与发展

2.1波音MBD技术现状[10]

20世纪90年代初,波音公司就在研制波音777飞机的过程中全面采用了并行工程和数字化技术,集中体现在全机零部件100%的三维数字化建模以及产品的数字化预装配上面。在随后的波音787飞机研制中,波音公司又进一步应用了基于PLM的全球协同环境(Global Collaboration Environment,GCE),并大规模推广应用MBD数字化技术,使得整个飞机项目的研发周期缩短50%,工程返工减少60%,研制成本总体降低35%,更好地提高了客户的满意度,为波音赢得了巨大经济效益和社会效益。目前在787项目的推动下,整个波音公司及其主要制造商正逐步快速地向MBD制造技术体系过渡[11]。

2.2国内现状

我国MBD全三维数字化技术是从波音公司的转包生产中发展起来的,相对来说起步较晚。自2007年我国大型飞机研制重大科技专项正式立项以来,国内一些大型航空制造企业(如中航成飞工业、洪都航空工业等)、大型装配制造企业(如南车集团、北车集团等)都已开始了MBD技术的应用研究工作,基于CAD软件的全三维设计规范也在不断完善,应用水平也逐步提高。

3面临的困境与对策[12]

随着MBD数字化制造进程的加快,全自动化加工模式正极大地冲击着传统设计制造模式,势必对以往设计概念、制造加工标准以及检测环节造成巨大的影响。这样,要在国内全面实施数字化、自动化制造势必面临一定的阻力与困难。结合实际调研,分为如下四个方面的内容。

3.1缺乏统一的数字化制造制度与标准

当前国内航空制造行业没有形成统一的数字化制造标准,即使协同合作,各企业部门在协同工作中联系也较少,业务权责划分不清,各自仍然持有自行制定的制造标准规范等,没有统一的数字化制造标准,存在的制度标准带有明显的行业色彩,不完善且缺乏统一的MBD标注规范,难以形成统一的MBD技术体系,势必不利于MBD技术的推广应用。这就要求处于制造价值链中的企业加强沟通,协作开发,制定出完善的数字化标准规范,并辅助开发完善的CAD三维功能软件,同时开展设计制造外的协同研究,真正实现MBD技术在实际生产中的应用。

3.2分离设计与孤岛制造矛盾

目前,国内大型制造企业仍然呈现厂所分离状态,即设计与制造分离,划归为不同部门管理。这样造成的后果就是设计脱离实际加工,实际加工呈现孤岛加工模式,最终导致设计与生产脱节,生产效率极其低下,也违背了MBD技术设计制造一体化的定义。为了改善上述状况,这就要求加强处于产品设计制造链上的各部门共同组织协调,强化设计制造的联系关系,确保数字化生产的顺利进行,确保大飞机研制工作的顺利进行。

3.3设备陈旧

MBD技术的实施需要先进的制造工装设备等给予支持,从而使数字化制造的自动化程度与之相匹配。然而纵观国内现状,国有大型制造企业陈旧设备的保有量仍然十分巨大,更新换代进展缓慢,大部分加工工作仍然沿用手工操作,这样导致的结果就是从一定程度上限制了MBD技术潜力的挖掘,阻碍了国内机械制造自动化程度的发展。这方面就需要国家、社会各界给予大力支持,增加设备与资金投入,淘汰传统落后设备,推广使用先进的数字化设备,提高新设备占有率。

3.4缺乏专业技术人员

MBD数字化技术是设计制造检验一体化的制造加工进程,这就需要对应的专业技术人员与之相匹配,要求这些人员必须具备一定的设计制造一体化的管理水平和技术水平。然而,由于我国设计制造的厂所分离时间较长,设计人员往往缺乏制造工艺的基本知识,工艺人员也常常缺乏基本的产品设计判断与理念,这就给生产带来极大地负面影响,不利于实际生产。为此,在实施大飞机重大专项、推进MBD技术应用方面上,要充分利用我国航空工业现有的基础,充分调动科研人员的积极性,培养、吸收、凝聚一大批优秀科技人才,特别是产学研带头人,鼓励他们发奋图强,攻克难关,为国家发展多做贡献。

4结语

MBD是一种全新的、革命性的数字化定义技术,它改变了传统的产品定义模式,实现了基于单一数据源的数字化设计制造过程,是航空飞机制造研制的基础。深入推进MBD技术的研究工作,打破传统设计制造壁垒,建立统一的设计制造标准与规范,推广应用先进的MBD数字化技术,是促进我国科技发展,带动国民经济的重大战略方针,必将推动我国航空飞机制造产业产品升级。

参考文献

[1] 拜明星,齐鹏斌.MBD技术在飞机研制中的应用[J].航空制造技术,2013(22):102-105.

[2] 李春燕,刘军,韩海群,等. MBD技术在机床行业中的应用[J].机械设计与研究,2012,28(1):68-71.

[3] 曲直,田宪伟,李春威.MBD技术在飞机设计中的应用[J].航空制造技术,2013(13):103-106.

[4] 潘康华,陆江峰,邵兰英.MBD技术的发展历程与展望[J].机械工业标准化与质量,2013(2):15-17.

[5] 范玉青,梅中义,陶剑.大型飞机数字化制造工程[M].北京:航空工业出版社,2011:318.

[6] 鲁康.强化标准关注体系推进MBD深入应用[J]. 航空制造技术,2010(20):54-57.

[7] 周秋忠,范玉青.MBD技术在飞机制造中的应用[J].航空维修与工程,2008(3):55-57.

[8] 李婷婷,刘俊堂,张永辉.MBD技术在大飞机研制中的应用[J]. 航空制造技术,2014(17):88-92.

[9] 宁俊义.MBD模式下复合材料设计信息的表达与传递[A].第17届全国复合材料学术会议(复合材料结构设计与性能表征分论坛)论文集[C].北京:北京中航时代文化传播有限公司,2012:163-169.

[10] 冯潼能,王铮阳,孟静晖.MBD技术在数字化协同制造中的应用与展望[J].南京航空航天大学学报,2012,44(z1):132-136.

[11] 雷宝,郭敏骁,贺韦华.MBD技术在飞机研制中的应用及其给质量监督工作带来的挑战和思考[J]. 航空制造技术,2013(3):62-64.

[12] 冯潼能,王铮阳,宋娅.MBD技术在协同设计制造中的应用[J]. 航空制造技术,2010(18):64-67.

[责任编辑、校对:东艳]

Research on the Application of MBD Technology to

Aeronautical Digital Manufacturing

WUKe-xiang1,SHIXin2, 3

(1. Electromechanical Department, Chizhou Vocational & Technical College, Chizhou 247100, China;

2. Processing Department, AVIC Jiangxi Hongdu Aviation Industry Group Corporation Limited, Nanchang 330001, China;

3. CAD/CAM Research Center, Shenyang Aerospace University, Shenyang 110136, China)

Abstract:MBD (Model-Based Definition) digital technology has obtained further application in aeronautical manufacturing industry, which is of great significance for the digital production structure optimization of the aircraft. Through an overview on basic concepts of MBD technology, the application framework of the MBD technology system is expounded, and content of MBD technology in composite materials, sheet metal parts and machining parts is shown. The dilemma of MBD technology applications that our country faces is summarized, and the coping strategies are presented. Finally, the future development trend of MBD technology is prospected in hopes of deeply promoting the comprehensive application of digital technology in the manufacturing of our school by a full understanding of MBD.

Key words:MBD;aeronautical manufacturing;digital production;technology system;coping strategy