海底单层保温管道配重层压溃试验分析研究

2016-01-10刘新帅相政乐

刘新帅,李 旸,徐 亮,相政乐

[1. 海洋石油工程股份有限公司,天津 300451;2. 中海石油(中国)有限公司天津分公司,天津 300451;3. 中海油能源发展股份有限公司,天津 300451]

海底单层保温管道配重层压溃试验分析研究

刘新帅1,李 旸2,徐 亮2,相政乐3

[1. 海洋石油工程股份有限公司,天津 300451;2. 中海石油(中国)有限公司天津分公司,天津 300451;3. 中海油能源发展股份有限公司,天津 300451]

海底管道的配重层一般采用高密度混凝土材料喷涂完成,其自身的抗压强度对保证海管顺利铺设下水有着至关重要的作用。以渤海地区某海底单层保温配重管铺设项目为例,采用管段压溃试验方法检验材料的抗压性能,考察海底单层保温配重管各涂层结构在压溃过程中的作用,评价其承受张紧器夹持力的能力,从而为其海上铺设施工提供作业指导。

海底管道;混凝土;配重层;压溃试验

0 引 言

我国近海油气田生产的原油大多要求采用保温海底管道输送,以前常用双层保温管道结构进行保温,采用钢管作为保护管很不经济,而且铺设过程中需要进行内外管分别焊接,这在很大程度上降低了铺管效率,增加了安装费用。对于水深较浅的渤海湾地区,如果采用单层保温配重管道,不仅可以节约近2/3的钢材,还可以减少铺管过程中的焊接工作量,进而提高管道铺设效率,降低工程投资费用。因此,采用单层保温配重管代替双层保温钢管结构具有很好的发展应用前景[1-3]。

海底管道的配重层一般采用高密度混凝土材料喷涂完成[4],主要作用是为管线提供负浮力,以满足其海底稳定性的要求;其次是为内管和防腐层提供一定的机械保护,防止内管和防腐层在运输、施工期间被外力损伤。当海底管道用铺管船进行铺设时,管道需要在甲板上焊接成管线,然后通过张紧器和托管架下水。混凝土配重层在通过张紧器时,在圆周方向承受挤压,靠此压力摩擦在管线上形成巨大的轴向拉力[5],因此,混凝土配重层自身的抗压强度至关重要。

本文对海底管道配重层开展压溃试验研究,为其海上铺设提供施工作业指导,从而有利于提高管道铺设效率,降低成本。

1 试验方案

对材料进行压溃试验是检验材料抗压性能最常见的试验方法[6]。本文以渤海地区某海管铺设项目为例,采用压力试验机模拟铺管过程中管线通过张紧器(见图1)时所受到的挤压,对海底单层保温配重管道的压溃试验进行分析研究。压溃试验的目的是评价混凝土配重管承受张紧器夹持力的能力,以配重管涂层结构在夹持力作用下产生严重破坏作为判定试验终点。

1.1 试验材料

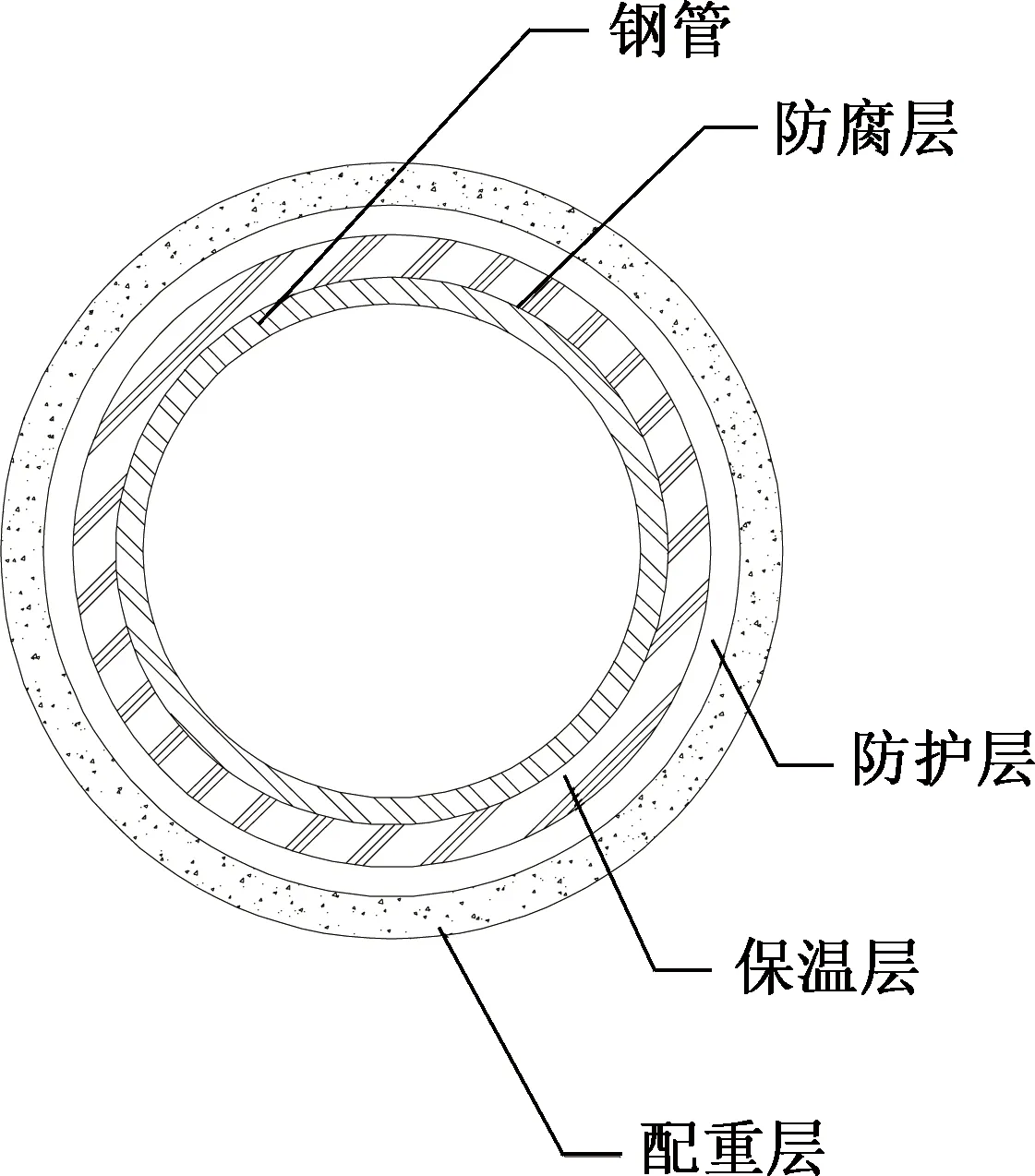

试验所采用管段试件横截面及材料参数如图2和表1所示。

图2 单层保温配重管道横剖面图Fig.2 Single-layer insulation pipeline section

试件信息参数钢管规格/mmФ323.9×12.7(厚)防腐类型FBE防腐保温层厚度/mm25保温层密度/(kg·m-3)80~100夹克管规格/mmФ395.8×10(厚)配重层厚度/mm40配重层密度/(kg·m-3)2950

1.2 试验设备

本试验采用美特斯YAW 4605D压力试验机(见图3)进行压溃试验。

图3 压力试验机Fig.3 Compression testing machine

1.3 试件尺寸

试件总长度550 mm,配重层为长度500 mm的管段。

1.4 试验过程

根据此前试验的经验,压溃时最先发生破坏的点在试样截面3点和9点位置,试验时在这两个位置各放置一个视频拍摄装置,在试验过程中进行实时监测。以时间为轴串联视频和试验曲线,确定配重层发生破坏的时间,并得出试验结果。压溃试验的载荷加载速率设定为4 kN/s和20 kN/s。

2 试验数据及分析

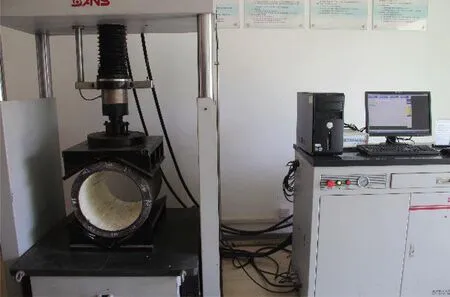

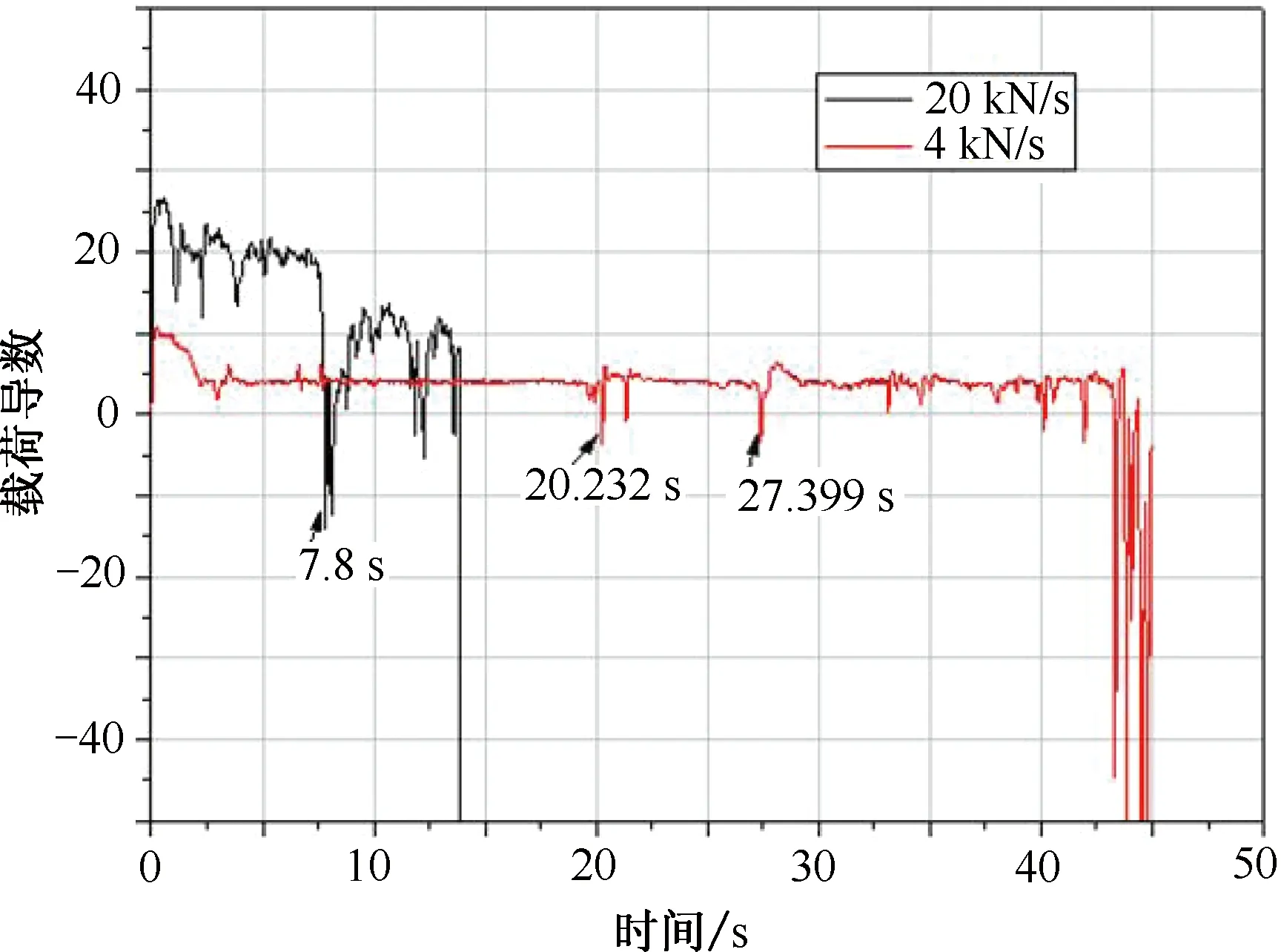

图4为两次试验的“时间-载荷”曲线,图5为“时间-载荷”曲线对时间求一阶导数所得到的曲线,该曲线可反映出外加载荷在试验过程中的变化率。由于本试验的载荷为匀速加载,因此一阶导函数曲线应为一条与时间轴平行的直线。试件发生压溃破坏的瞬间,通常其载荷会发生大幅度的衰减,由于衰减率远大于外加载荷的变化率,导函数曲线上将会出现突变点,曲线上突变点也可通过与配重层发生显著性变化的时间点进行印证。

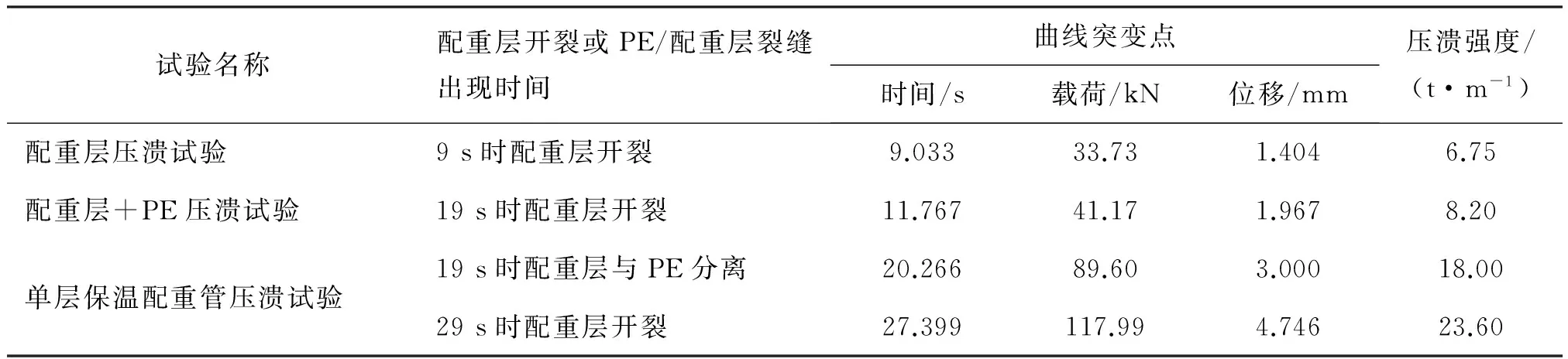

表2为从单层保温配重管压溃试验的曲线上读取的压溃破坏时对应的时间、载荷与位移。

图4 时间-载荷曲线Fig.4 Time-load curve

图5 时间-载荷导函数曲线Fig.5 Time-load derivative curve

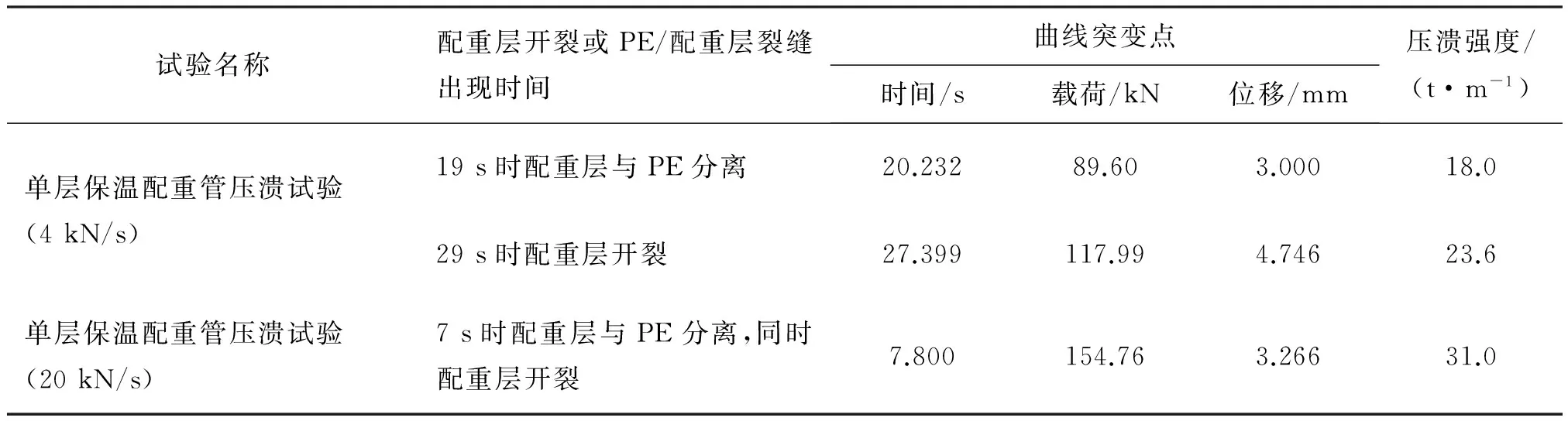

试验名称配重层开裂或PE/配重层裂缝出现时间曲线突变点时间/s载荷/kN位移/mm压溃强度/(t·m-1)单层保温配重管压溃试验(4kN/s)19s时配重层与PE分离20.23289.603.00018.029s时配重层开裂27.399117.994.74623.6单层保温配重管压溃试验(20kN/s)7s时配重层与PE分离,同时配重层开裂7.800154.763.26631.0

如表2所示,载荷加载速率为4 kN/s时得到的配重层抗压溃强度23.6 t/m比20 kN/s时的结果31 t/m更保守,且在管道实际铺设时,张紧器的夹持力是缓慢增加的,4 kN/s的加载速率更接近实际情况。因此,下面采用4 kN/s载荷加载速率,进行单层保温管各层的抗压溃试验。

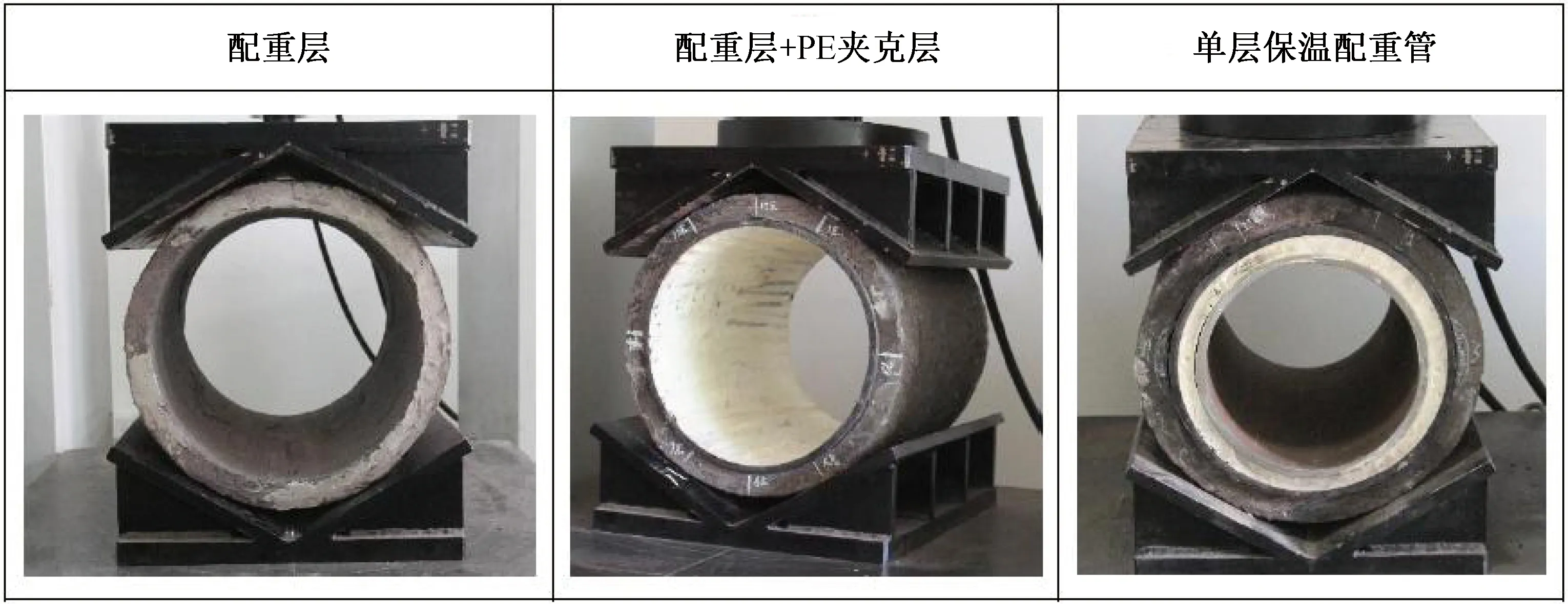

3 分层抗压溃能力分析

理论上讲,单层保温配重管的抗压溃性能与材料的抗压强度以及海管结构的刚度有关。为考察单层保温配重管各涂层结构在压溃过程中的作用,又进行了配重层(CWC)、配重层(CWC)+PE夹克层(CWC+PE)和单层保温配重管(SP+CWC)三种结构的对比压溃试验,如图6所示,载荷加载速率均为4 kN/s。

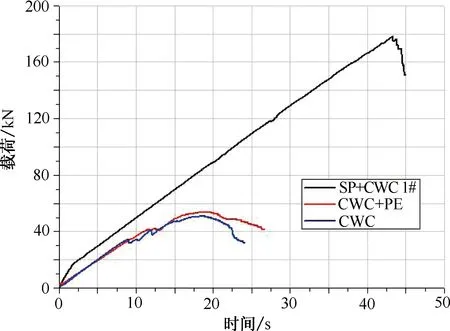

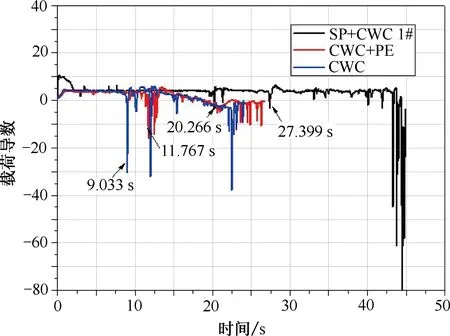

图7为三个试验的“时间-载荷”曲线;采取前面所述的压溃试验终点取点方式,以“时间-载荷”曲线对时间求一阶导数,如图8所示。

根据图8的曲线可以确定三个试验配重层结构破坏时的曲线突变点,如表3所示。

图6 各涂层结构压溃试验Fig.6 Crushing test of coating structure

图7 各涂层结构时间-载荷曲线Fig.7 Time-load curves for different coating structures

图8 各涂层结构时间-载荷导函数曲线Fig.8 Time-load derivative curves for different coating structures

试验名称配重层开裂或PE/配重层裂缝出现时间曲线突变点时间/s载荷/kN位移/mm压溃强度/(t·m-1)配重层压溃试验9s时配重层开裂9.03333.731.4046.75配重层+PE压溃试验19s时配重层开裂11.76741.171.9678.20单层保温配重管压溃试验19s时配重层与PE分离20.26689.603.00018.0029s时配重层开裂27.399117.994.74623.60

从表3的试验结果来看,配重层的抗压溃强度只有6.75 t/m;配重层+PE夹克层的压溃值为8.2 t/m,相对配重层有所增加,但增加数值较小。由此可知,PE夹克层对配重层的支撑能力有限,这是由于PE夹克层只有10 mm厚,且为柔性材料。

相对上述两种结构,单层保温配重管的压溃强度达到了23.6 t/m,说明聚氨酯泡沫层与钢管层提供了主要的支撑强度。试验载荷达到89.6 kN时,配重层与PE已开始发生分离,因此本管道在进行实际铺设时,要确保张紧器夹持力不得超过89.6 kN。

4 结 语

(1) 当配重层产生裂缝时,外加载荷仅对配重层产生了轻微破坏,未影响整体涂层结构的稳定性。当涂层破坏情况达到某种程度时,试样发生压溃,承受外加载荷的能力急剧降低,造成导函数曲线的突变。此时可视为配重层结构发生破坏,并以此作为压溃试验的终点。

(2) 混凝土配重管被压溃后,配重涂层产生贯穿性裂缝、涂层分离以及聚氨酯保温层受压变形等情况,但未出现混凝土涂层碎裂、散落。

(3) 从试验结果来看PE夹克层对配重层涂层的支撑能力有限,单层保温配重管的支撑强度主要为聚氨酯泡沫层与钢管。

(4) 根据单层保温配重管的试验特性,在进行该单层保温配重管的铺设施工时,应控制张紧器夹持力不得超过89.6 kN,以保证海上铺管作业安全顺利进行。

[1] 冯耀荣,王新虎,赵冬岩. 油气输送失效事故的调查与分析[J]. 中国海上油气(工程),1999,11(5):11.

[2] 张晓灵. 单层钢管保温配重新产品在海洋油田中的应用[J]. 石油工程建设,2009,35(3):22.

[3] 马良,王金英,刘振国. 对渤海海底管道检测的探讨[J]. 中国海上油气(工程),1995(2):14.

[4] 续理. 海底管线混凝土加重层挤压涂敷法探讨[J]. 中国海上油气(工程) ,1992(4):23.

[5] 杨明华. 海洋油气管道工程[M]. 天津:天津大学出版社,1994.

[6] 苏翼林. 材料力学[M]. 第2版. 北京:高等教育出版社,1987.

StudyonCrushingTestofSubmarineSingle-LayerInsulationPipelineWeightCoating

LIU Xin-shuai1, LI Yang2, XU Liang2, XIANG Zheng-le3

(1.OffshoreOilEngineeringCo.,Ltd.,Tianjin300451,China;2.TianjinCompanyofCNOOC,Tianjin300451,China;3.CNOOCEnergyTechnology&Services-PipeEngineeringCo.,Ltd.,Tianjin300451,China)

The weight coating of submarine pipeline is commonly sprayed with high density concrete material. The compressive strength of the weight coating plays a very important role to ensure the pipeline to be safely laid. Taking a submarine single-layer insulation pipe-lay project in Bohai area as an example, we check the compressive properties of pipe materials by using crushing test method, inspect the function of each layer structure in the crushing test process, and evaluate the capacity of weight coating resisting the tensioner clamping force, so as to provide instruction for the offshore installation.

submarine pipeline; concrete; weight coating; crushing test

2016-09-23

刘新帅(1984—),男,硕士,工程师,主要从事海管与立管设计方面的研究。

TE53

A

2095-7297(2016)06-0376-05